(З) УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| СПОСОБ ПРАВКИ ДИСКОВЫХ ПИЛ | 2002 |

|

RU2227763C2 |

| Способ производства листовых профилей с волнистыми продольными гофрами и агрегат для его осуществления | 1991 |

|

SU1809790A3 |

| Косовалковая правильная машина | 1990 |

|

SU1810164A1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| Устройство для правки круглого проката | 1988 |

|

SU1701406A1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| СПОСОБ ПРАВКИ ТОЛСТОГО ЛИСТА ШТРИПСОВОЙ СТАЛИ | 2005 |

|

RU2299775C2 |

| Способ правки листового проката | 2018 |

|

RU2697311C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2014 |

|

RU2590790C2 |

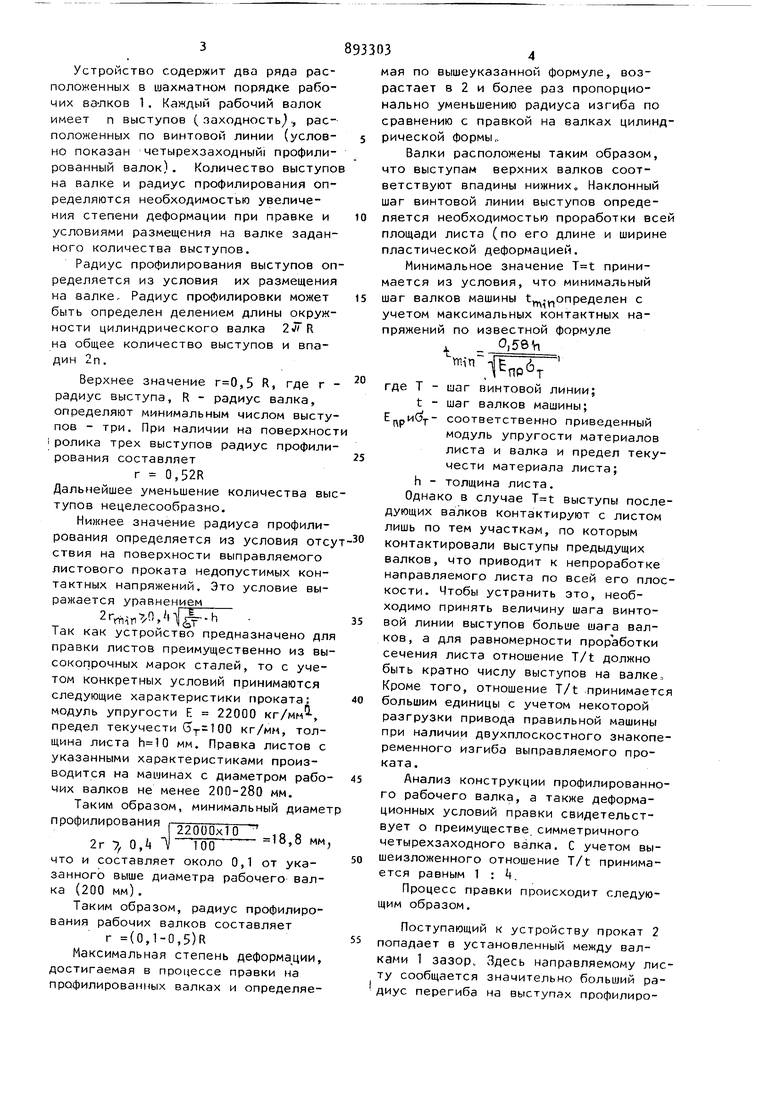

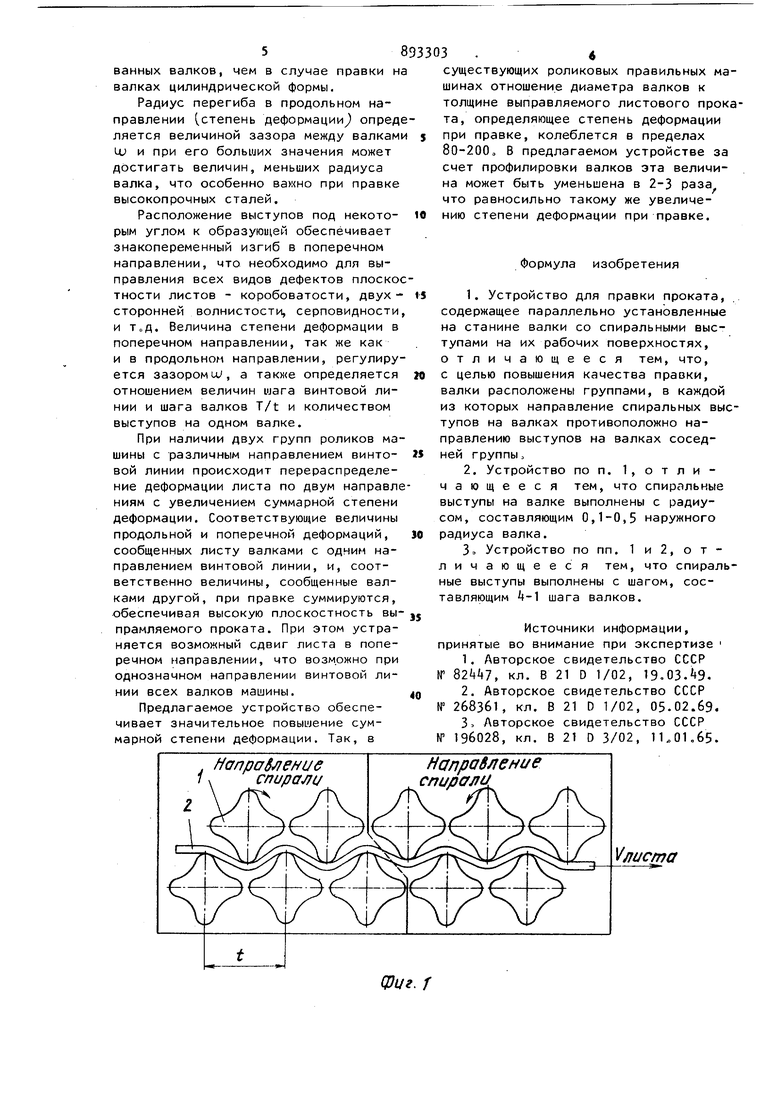

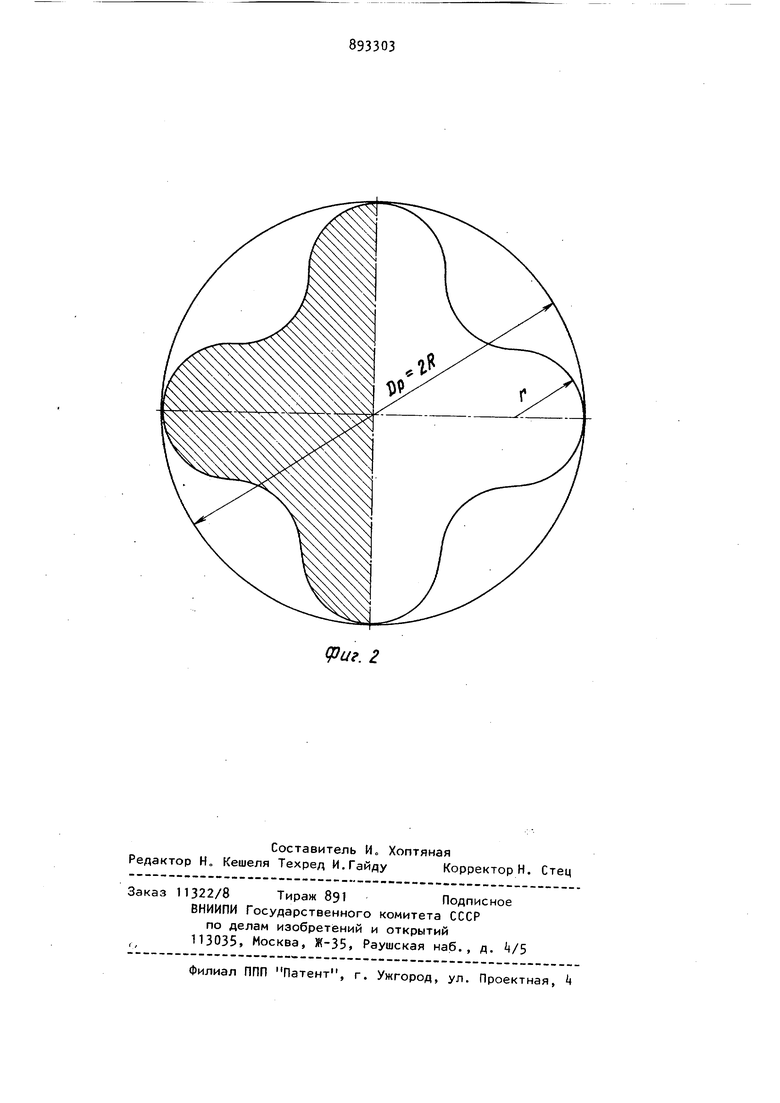

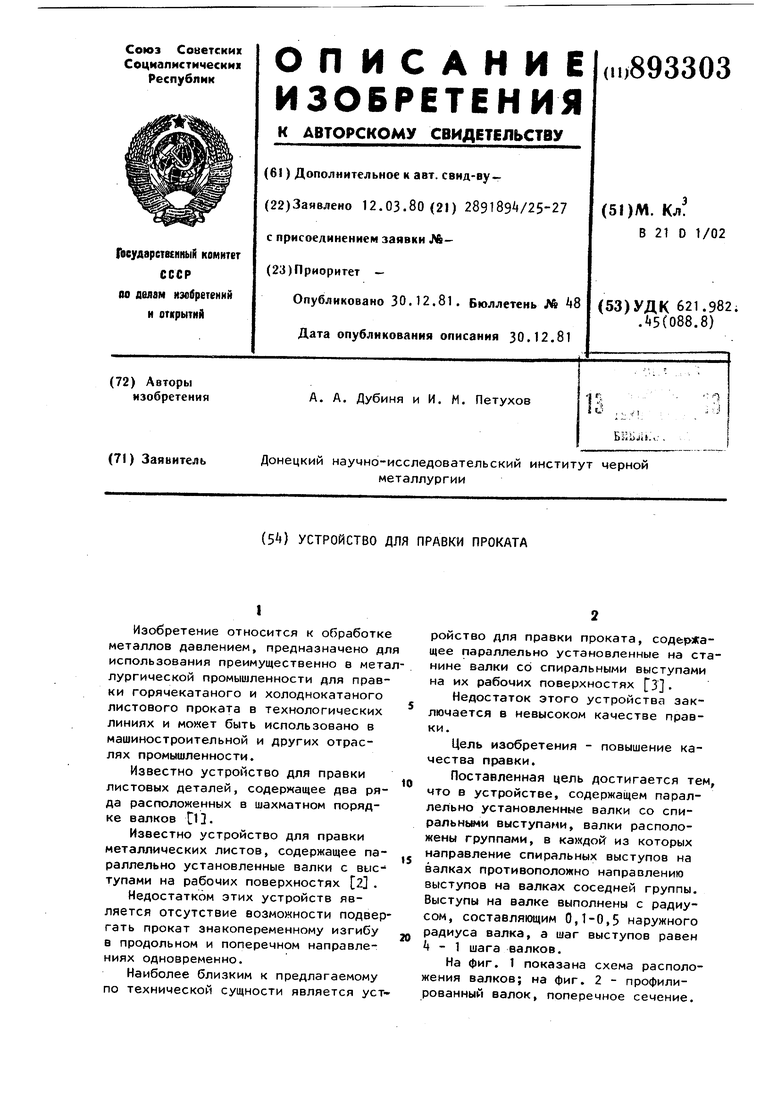

Изобретение относится к обработке металлов давлением, предназначено дл использования преимущественно в мета лургической промышленности для правки горячекатаного и холоднокатаного листового проката в технологических линиях и может быть использовано в машиностроительной и других отраслях промышленности. Известно устройство для правки листовых деталей, содержащее два ряда расположенных в шахматном порядке валков D. Известно устройство для правки металлических листов, содержащее параллельно установленные валки с выступами на рабочих поверхностях 2. Недостатком этих устройств является отсутствие возможности подвер гать прокат знакопеременному изгибу в продольном и поперечном направлениях одновременно. Наиболее близким к предлагаемому по технической сущности является устройство для правки проката, содержащее параллельно установленные на станине валки со спиральными выступами на их рабочих поверхностях 3 . Недостаток этого устройства заключается в невысоком качестве правки. Цель изобретения - повышение качества правки. Поставленная цель достигается тем, что в устройстве, содержащем параллельно установленные валки со спиральными выступами, валки расположены группами, в каждой из которых направление спиральных выступов на валках противоположно направлению выступов на валках соседней группы. Выступы на валке выполнены с радиусом, составляющим 0,1-0,5 наружного радиуса валка, а шаг выступов равен 4 - 1 шага валков. На фиг. 1 показана схема расположения валков; на фиг. 2 - профилированный валок, поперечное сечение. Устройство содержит два ряда расположенных в шахматном порядке рабочих ва-лков 1. Каждый рабочий валок имеет п выступов (заходность, расположенных по винтовой линии (условно показан четырехзаходный профилированный валок), Количество выступо на валке и радиус профилирования определяются необходимостью увеличения степени деформации при правке и условиями размещения на валке заданного количества выступов. Радиус профилирования выступов оп ределяется из условия их размещения на валке. Радиус профилировки может быть определен делением длины окружности цилиндрического валка 2 R на общее количество выступов и впадин 2п. Верхнее значение ,5 R, где г радиус выступа, R - радиус валка, определяют минимальным числом высту пов - три. При наличии на поверхнос 1 ролика трех выступов радиус профили рования составляет г 0,52R Дальнейшее уменьшение количества вы тупов нецелесообразно. Нижнее значение радиуса профилирования определяется из условия отс ствия на поверхности выправляемого листового проката недопустимых контактных напряжений. Это условие выражается уравнением Так как устройство предназначено дл правки листов преимущественно из вы сокопрочных марок сталей, то с учетом конкретных условий принимаются следующие характеристики проката: модуль упругости Е 22000 кг/мм, предел текучести кг/мм, толщина листа мм. Правка листов с указанными характеристиками производится на машинах с диаметром рабо чих валков не менее 200-280 мм. Таким образом, минимальный диаме профилирования ,22000x10 ,« « 2г 7, 0,1| l-Tnn SS ЧТО и составляет около 0,1 от указанного выше диаметра рабочего валка (200 мм). Таким образом, радиус профилирования рабочих валков составляет г (0,1-0,5)R Максимальная степень деформа ции, достигаемая в процессе правки на профилированных валках и определяе4ая по вышеуказанной формуле, возастает в 2 и более раз пропорциоально уменьшению радиуса изгиба по равнению с правкой на валках цилиндической формы,. Валки расположены таким образом, то выступам верхних валков соотетствуют впадины нижних Наклонный аг винтовой линии выступов опредеяется необходимостью проработки всей лощади листа (по его длине и ширине ластической деформацией. Минимальное значение приниается из условия, что минимальный аг валков машины t.oпpeдeлeн с четом максимальных контактных наряжений по известной формуле 0,58 Vi 1Епр6т шаг винтовой линии; шаг валков машины; Епри тсоответственно приведенный модуль упругости материалов листа и валка и предел текучести материала листа; толщина листа. Однако в случае выступы последующих валков контактируют с листом лишь по тем участкам, по которым контактировали выступы предыдущих валков, что приводит к непроработке направляемого листа по всей его плоскости. Чтобы устранить это, необходимо принять величину шага винтовой линии выступов больше шага валков, а для равномерности проработки сечения листа отношение T/t должно быть кратно числу выступов на валке. Кроме того, отношение T/t принимается большим единицы с учетом некоторой разгрузки привода правильной машины при наличии двухплоскостного знакопеременного изгиба выправляемого проката. Анализ конструкции профилированного рабочего валка, а также деформационных условий правки свидетельствует о преимуществе симметричного четырехзаходного валка. С учетом вышеизложенного отношение T/t принимается равным 1 : k. Процесс правки происходит следующим образом. Поступающий к устройству прокат 2 попадает в установленный между валками 1 зазор. Здесь направляемому листу сообщается значительно больший радиус перегиба на выступах профилированных валков, чем в случае правки на валках цилиндрической формы.

Радиус перегиба в продольном направлении (степень деформации определяется величиной зазора между валками LU и при его больших значения может достигать величин, меньших радиуса валка, что особенно важно при правке высокопрочных сталей.

Расположение выступов под некоторым углом к образующей обеспечивает знакопеременный изгиб в поперечном направлении, что необходимо для выправления всех видов дефектов плоскостности листов - коробоватости, двухсторонней волнистости, серповидности и т о д. Величина степени деформации в поперечном направлении, так же как и в продольном направлении, регулируется зазоромtu, а также определяется отношением величин шага винтовой линии и шага валков T/t и количеством выступов на одном валке.

При наличии двух групп роликов машины с различным направлением винтовой линии происходит перераспределение деформации листа по двум направлениям с увеличением суммарной степени деформации. Соответствующие величины продольной и поперечной деформаций, сообщенных листу валками с одним направлением винтовой линии, и, соответственно величины, сообщенные валками другой, при правке суммируются, обеспечивая высокую плоскостность выпрамляемого проката. При этом устраняется возможный сдвиг листа в поперечном направлении, что возможно при однозначном направлении винтовой линии всех валков машины.

Предлагаемое устройство обеспечивает значительное повышение суммарной степени деформации. Так, в . НапроМение 1, cnupajju

существующих роликовых правильных машинах отношение диаметра валков к толщине выправляемого листового проката, определяющее степень деформации при правке, колеблется в пределах 80-200, В предлагаемом устройстве за счет профилировки валков эта величина может быть уменьшена в 2-3 раза что равносильно такому же увеличению степени деформации при правке.

формула изобретения

с целью повышения качества правки, валки расположены группами, в каждой из которых направление спиральных вытупов на валках противоположно направлению выступов на валках соседней группы,

3 Устройство по пп. 1 и 2, отличающееся тем, что спиралные выступы выполнены с шагом, составляющим 4-1 шага валков.

Источники информации, принятые во внимание при экспертизе

№ 268361, кл. В 21 D 1/02, 05.02.69.

Зэ Авторское свидетельство СССР W 196028, кл. В 21 D 3/02, 11.01,65. Направление спиралц

Фиг. f Улиста

Авторы

Даты

1981-12-30—Публикация

1980-03-12—Подача