Изобретение относится к области прокатного производства в черной и цветной металлургии, к правке листов из черных и цветных металлов на роликовых правильных машинах путем знакопеременного изгиба. Кроме того, оно может найти применение в машиностроении, судостроении, авиастроении.

Неравномерный нагрев заготовок в методических печах, повышение уровня прокатки над уровнем станинных роликов различие диаметров рабочих валков прокатного стана кварто, различие моментов со стороны верхней и нижней трансмиссий главного привода стана и прочие технологические факторы вызывают неконтролируемый изгиб листа по его длине при горячей листовой прокатке. При выходе металла из очага деформации наблюдается изгиб листа по его длине на отдельных его участках, то есть дефект формы в виде отклонения от плоскостности.

Для предотвращения дефектов формы в виде отклонения от плоскостности производится правка листового проката на роликовых правильных машинах (РПМ).

Известен способ правки толстого листового проката путем многократного знакопеременного изгиба между двумя рядами роликов, уменьшающегося по абсолютной величине в регламентированном температурном интервале (RU №2294806 С1 МПК В21Д 1/16, опубл. 10.03.2007 г.).

Недостатком этого способа является недостаточная производительность процесса правки листового проката.

Известен способ непрерывной правки проката (№1429412 МПК В21Д 1/00 опубл. 10.03.1995 г.). Данный способ включает приложение расположенных в шахматном порядке в одной плоскости и направленных перпендикулярно к поверхности проката знакопеременных основных и дополнительных усилий, объединенных по три в последовательно размещенные группы, причем в процессе правки основное усилие в каждой группе уравновешивают путем размещения дополнительных усилий симметрично относительно основного, при этом расстояние между точками приложения основного и дополнительного усилий берут меньше половины расстояния между точками приложения основных усилий.

Недостатком этого способа является сложность конструкции устройства для правки, а также недостаточная производительность правки листового проката.

Наиболее близким к предлагаемому изобретению по технической сущности является способ правки листового проката (RU №2138354 С1 от 27.09. 1999 г., МПК В21Д 1/00), который принят за прототип.

В этом случае лист подвергают многократному знакопеременному изгибу. На участке листа между не менее чем вторым и не более чем N-2 изгибами, где N - общее число изгибов, создают общую однонаправленную кривизну. В результате лист правильно ориентируется при задаче его в зону правки и выходе из нее, и создается рациональный режим правки.

Недостатком известного технического решения является недостаточная производительность при правке, обусловленная тем, что необходимо пропускать лист через роликовую правильную машину (РПМ) несколько раз.

Техническая задача, решаемая предлагаемым изобретением, является повышение производительности РПМ.

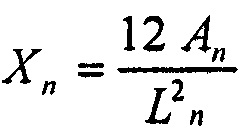

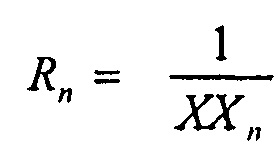

Техническая задача достигается тем, что способ правки листового проката при помощи воздействия роликов, установленных с возможностью вращения на верхней и нижней траверсах правильной машины, который включает знакопеременный изгиб листа при создании общей однонаправленной кривизны при проходе проката, согласно изобретения, общую однонаправленную кривизну создают при суммарном воздействии на лист установленных на верхней траверсе N роликов разного радиуса Rn и роликов одинакового радиуса, расположенных на нижней траверсе, для этого первоначально на листах для правки определяют, с учетом нормативов, количество отклонений от плоскостности An и их длину Ln,, определяют величину кривизны листа Хn, количество верхних роликов N и величину их радиусов Rn, указанные ролики устанавливают друг за другом на взаимно параллельных осях по мере убывания радиуса Rn и со смещением их центров вертикально вниз на величину, равную разности радиусов соседних роликов, затем осуществляют правку листового проката за один проход, причем величина кривизны листа определяется по формуле  , величина радиуса ролика

, величина радиуса ролика  , где ХХn - кривизна бочки ролика, равная обратной по направлению величине кривизны листа Хn, а количество роликов N равно количеству отклонений An от плоскостности поверхности листа по его длине.

, где ХХn - кривизна бочки ролика, равная обратной по направлению величине кривизны листа Хn, а количество роликов N равно количеству отклонений An от плоскостности поверхности листа по его длине.

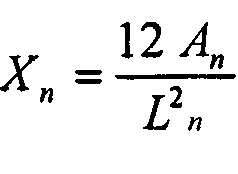

На фиг. 1 графически изображена величина А1,2,3 отклонений от плоскостности поверхности листового проката.

В соответствии с ГОСТ 19903-2015 для листового проката наименьшая величина отклонения от плоскостности A1=8 мм, наибольшая - величина отклонения от плоскостности А2=20 мм, что соответствует кривизне листа соответственно: Х1=0,004 1/мм и Х2=0,0016 1/мм.

Известно, что при правке листа, имеющего отклонения от плоскостности А в диапазоне от 8 мм до 20 мм, на РПМ за восемь проходов выправляются только отклонение от плоскостности в диапазоне от А1=8 мм до А2=14 мм. (Недорезов И.В. Моделирование процессов правки на РПМ, г. Екатеринбург, 2003 г. - 233 с.).

Отклонения от плоскостности А2 в диапазоне от 14 мм до 20 мм не выправляются за один проход, так как семи роликовая правильная машина (РПМ) имеет одинаковые диаметры всех рабочих роликов 230 мм, которые создают при правке на листе кривизну обратного знака X1=0, 086 1/ мм.

Для правки листа, имеющего отклонение от плоскостности А2 в диапазоне от 14 мм до 20 мм приходится выполнять на РПМ также восемь и более проходов, что повышает величину энергосиловых параметров в 8 раз, увеличивает затраты на правку, снижает рентабельность, повышает стоимость готового проката.

В предлагаемом способе для осуществления правки листового проката за один проход предлагается осуществлять правку отклонений от плоскостности за счет воздействия на него верхними роликами РПМ разного диаметра и нижними роликами одинакового.

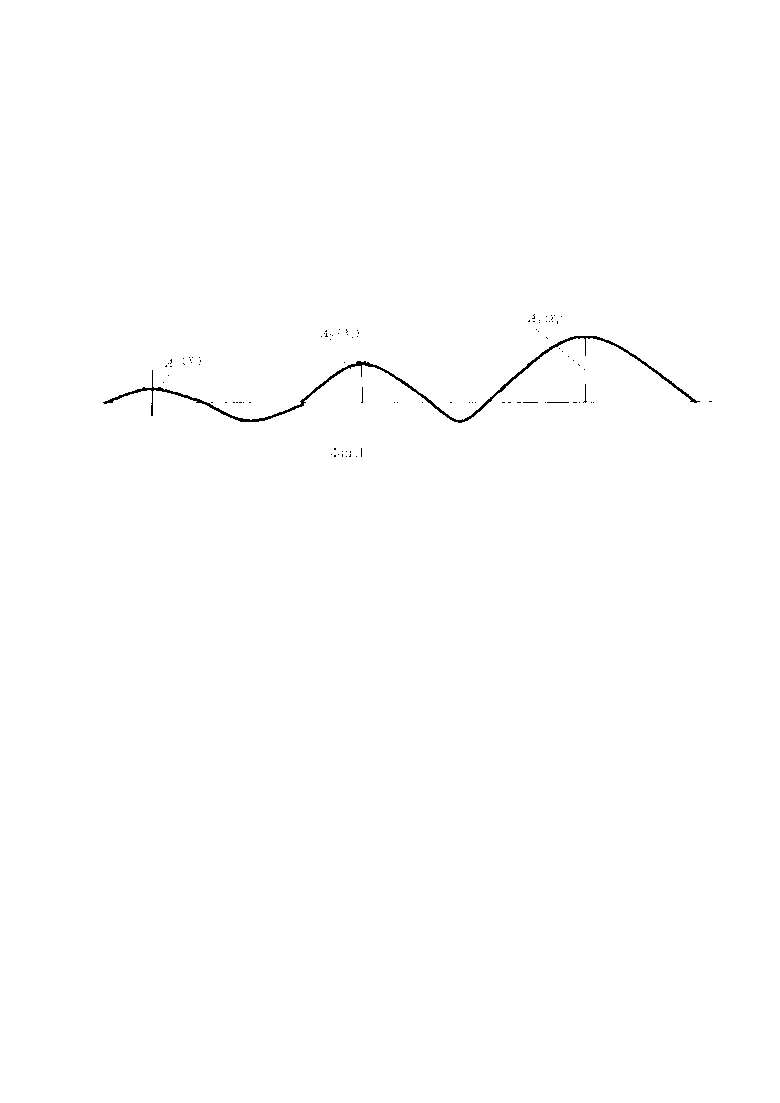

На фиг. 2 схематично показан общий вид правильной машины с различными по величине радиусами роликов, расположенными на верхней траверсе правильной машины.

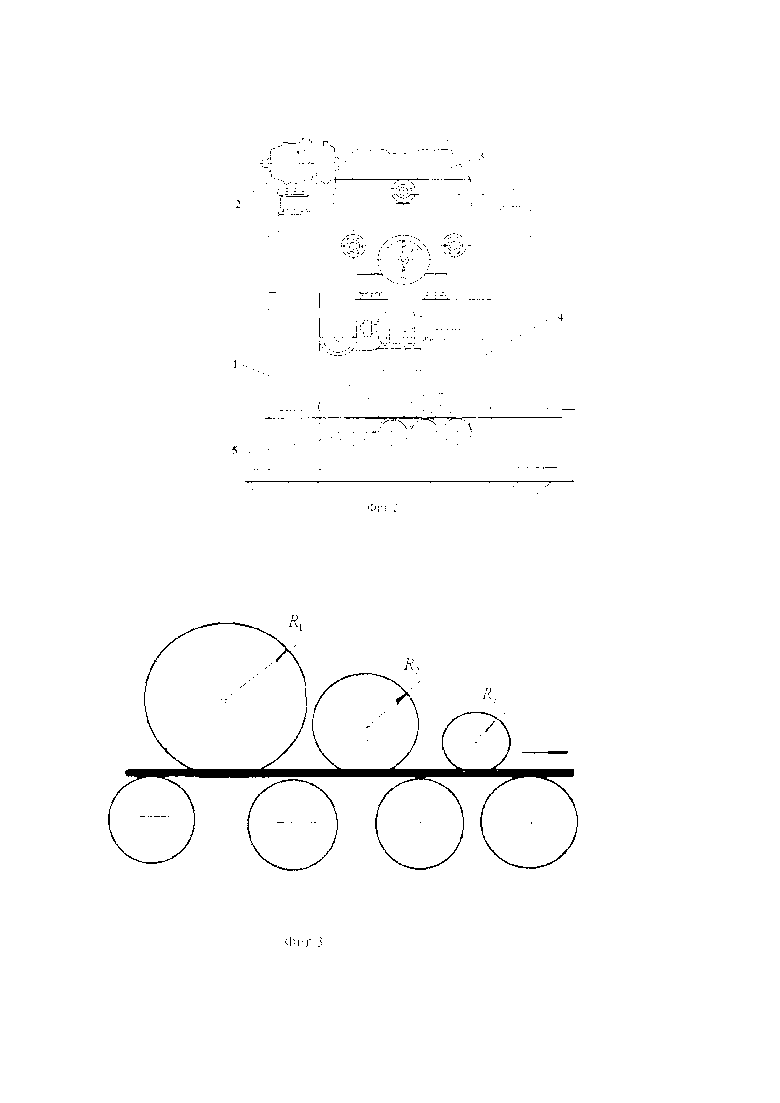

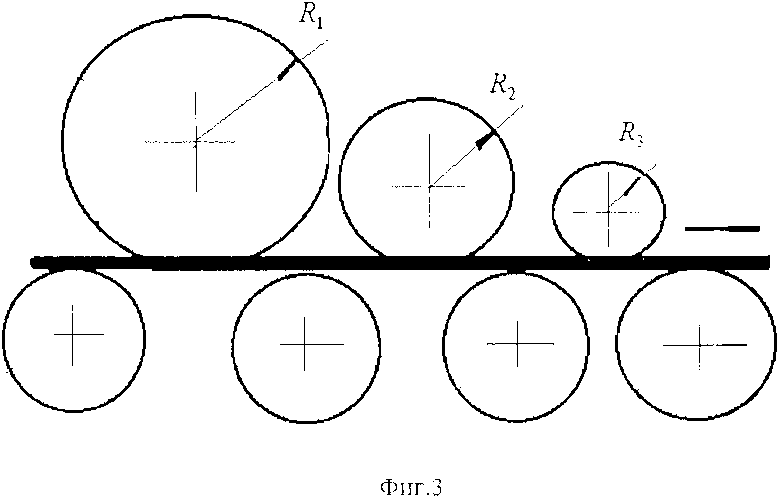

На фиг. 3 представлена схема расположения правильных роликов, согласно изобретению, например, для семи роликовой правильной машины.

Центры роликов на верхней траверсе (фиг. 3) смещены вниз по вертикали, начиная от оси большего ролика, на величину, равную разности радиусов соседних роликов для того, чтобы можно было установить единый зазор по толщине прокатного листа перед подачей его в РПМ.

Правильная машина (фиг. 2, 3) состоит из: 1 - стойки, 2 - электродвигателя, 3 - червячного редуктора, 4 - верхней траверсы с тремя роликами разных радиусов (диаметров), 5 - нижней траверсы с одинаковыми радиусами роликов.

В компоновке рабочей клети РПМ: ролики одного диаметра нижнего ряда устанавливаются в нижней неподвижной траверсе 5, а ролики верхнего ряда в подвижной верхней траверсе 4. Причем на входе проката в РПМ в верхнем ряду установлены последовательно друг за другом на параллельных осях сначала ролики большого диаметра, затем, по мере убывания размера диаметра и со сдвигом оси вниз по вертикали, нужное для правки всех отклонений от плоскостности, количество роликов, например, три ролика. Положение верхней траверсы регулируется в вертикальном направлении с помощью электродвигателя 2 и червячного редуктора 3. При перемещении верхней траверсы 4 устанавливают зазор согласно толщине листового проката между нижними и верхними роликами. Установка верхних роликов проводится путем подъема верхней траверсы 4, которая перемещается от электродвигателя через червячный редуктор, вращающий нажимные винты. Главный привод машины состоит из реверсивного электродвигателя, редуктора и шестеренной клети, которые расположены в общем корпусе (на фиг. 2 не показано). Все ролики машины приводные.

На фиг. 2, 3 представлен общий вид и схема семи роликовой правильной машины для реализации предлагаемого способа с тремя различными по величине радиусами Rl, R2, R3 верхних роликов и одинаковыми радиусами четырех нижних роликов. Особенность данной правильной машины состоит в том, что три верхних ролика создают три различные кривизны Х1, Х2, Х3, позволяющие править три различных по величине кривизны на листе за один проход.

Предлагаемый способ характеризуется тем, что при подаче листа в РПМ, имеющего на трех участках исходную кривизну, разную по величине (большую, среднюю, малую), на первом ролике устраняется большая кривизна, на втором ролике устраняется средняя кривизна, а на третьем ролике устраняется малая кривизна. Поскольку правильные ролики, разных диаметров (радиусов) расположены на верхней траверсе, то их кривизна противоположна кривизне листа.

Таким образом, согласно изобретению, если на листе имеются несколько различных отклонений от плоскостности An, то для их устранения за один проход необходимо в РПМ иметь N роликов с разными радиусами, причем кривизна роликов противоположна кривизне изгиба листа.

Кривизну Хn выправляемого листа рассчитаем по формуле (1) (Железнов Ю.Д. Прокатка ровных листов и полос. М.: Металлургия, 1971. - 201 с.)

где An - отклонение от плоскостности («не плоскостность»)

Ln - длина дефекта «не плоскостность».

В соответствии с изобретением, учитывая ГОСТ19903-2015 принимаем, что для правки листа, имеющего на трех участках кривизну Х1, Х2, Х3 необходимо использовать три ролика (фиг. 3) с радиусами R1, R2, Р3, имеющих разную кривизну бочек роликов XX1, ХХ2, ХХ3 обратную по направлению кривизне листа. Таким образом, получим связь между кривизной бочек роликов и кривизной поверхности листа по формуле (2) (Железнов Ю.Д. Прокатка ровных листов и полос. М.: Металлургия, 1971. - 201 с.)

где XX1 - кривизна бочек роликов 1-го участка,

ХХ2 - кривизна бочек роликов 2-го участка,

ХХ3 - кривизна бочек роликов 3-его участка.

Радиус ролика R, имеющего кривизну бочек XX, определим по формуле (3) (Железнов Ю.Д. Прокатка ровных листов и полос. М.: Металлургия, 1971. - 201 с.)

Способ осуществляют следующим образом. Перед правкой листовой прокат осматривают и определяют количество отклонений от плоскостности An и их длину Ln согласно ГОСТ 19903-2015, далее определяют величину кривизны листа Xn (1), кривизну бочек роликов (2) и в соответствии с количеством отклонений, определяют количество верхних роликов N, величину их радиусов Rn (3) и диаметров Dn. Производят установку верхних роликов на РПМ: последовательно друг за другом на параллельных осях, сначала ролики большого диаметра, затем меньшего и со сдвигом оси вниз по вертикали на величину, равную разности радиусов соседних роликов (фиг. 2). Затем устанавливают зазор, между верхними и нижними роликами, расположенными на траверсах 4 и 5, равный толщине проката (листа). После чего подают лист для правки на рольганг правильной машины, расположенный на входе, включают главный привод РПМ, лист начинает движение, проходит между роликами верхнего и нижнего ряда, причем ролик большого диаметра верхней траверсы 4 выправляет соответствующую большую кривизну листа, следующий за ним ролик с меньшим диаметром выправляет меньшую кривизну и т.д. Так происходит по мере следования проката через все ролики. После прохождения листа через РПМ происходит правка всех отклонений от плоскостности за один проход.

Пример 1. В существующем способе правка листа толщиной 10 мм, шириной 2000 мм, пределом текучести 500 МПа, выполняется на семи роликовой правильной машине ПАО «Челябинский металлургический комбинат» (ЧМК), имеющей одинаковые диаметры всех рабочих роликов 230 мм. В этом случае для правки листа устраняется кривизна XX=0,0048 1/мм. При этом для правки листового проката необходимо сделать 6-8 проходов. (Слоним А.З., Сонин А.Л. Правка листового и сортового металла. - М:. Металлургия. - 1981 г. - 232 с.)

Пример 2 (предлагаемый способ).

1. Первоначально определяют количество и величину отклонений от плоскостности А1, А2 и А3. Например, лист имеет на трех участках своей длины следующие отклонения от плоскостности: А1=8 мм, А2=17 мм, А3=20 мм.

Затем измеряют длину каждого дефекта, так как при измерениях длина дефекта получилась одинакова, то принимаем L1=L2=L3=L=800 мм.

2. Определяют величину кривизны листа Xn (1)

- на первом участке для A1=8 мм кривизна изгиба листа составляет Х1=0,0056 1/мм,

- на втором участке для А2=17 мм кривизна изгиба поверхности составляет Х2=0,0068 1/мм,

- на третьем участке для А3=20 мм кривизна изгиба поверхности составляет Х3=0,0080 1/мм.

При этом выполняется условие: XX1=-Х1, XX2=-Х2, XX3=-Х3 (2)

3. Определяют величину верхних радиусов роликов Rn (3) и их количество N

Так как количество роликов N равно количеству отклонений от плоскостности, то в формуле (3) принимаем N=3.

Зная кривизну бочек роликов определим радиус и диаметр роликов:

- для ролика №1 радиус равен  диаметр D1=356 мм,

диаметр D1=356 мм,

- для ролика №2 радиус равен  , диаметр D1=294 мм,

, диаметр D1=294 мм,

- для ролика №3 радиус равен  , диаметр D1=250 мм.

, диаметр D1=250 мм.

Следовательно, для правки листа, имеющего на трех участках длины отклонения от плоскостности A1=8 мм, А2=17 мм, А3=20 мм необходимо установить три верхних ролика, имеющих различные по величине радиусы R1=178 мм, R2=147 мм, R3=125 мм.

5. Устанавливают на верхней траверсе три верхних ролика, друг за другом на параллельных осях со смещением их центров вертикально вниз на величину, равную разности радиусов соседних роликов (31 мм и 22 мм), затем осуществляют правку листового проката за один проход.

При этом в процессе правки листа на семи роликовой РПМ, устраняется отклонение от плоскостности А в диапазоне от 14 мм до 20 мм за один проход, что позволяет повысить производительность правильной машины и увеличить выход годного проката.

Таким образом, заявляемый способ позволяет существенно повысить производительность роликовой правильной машины за счет осуществления правки листового проката за один проход.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ПРОКАТА И РОЛИКОПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136421C1 |

| Способ правки стального проката | 2021 |

|

RU2784711C1 |

| СПОСОБ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1998 |

|

RU2138354C1 |

| Валковая арматура роликовой правильной машины | 2019 |

|

RU2701610C1 |

| СПОСОБ ПРАВКИ ТОЛСТОГО ЛИСТА ШТРИПСОВОЙ СТАЛИ | 2005 |

|

RU2299775C2 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2581697C1 |

| Устройство для правки проката | 1980 |

|

SU893303A1 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432221C1 |

| Способ правки листового проката | 1989 |

|

SU1690887A1 |

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

Изобретение относится к области прокатного производства в черной и цветной металлургии, к правке листов из черных и цветных металлов на роликовых правильных машинах путем знакопеременного изгиба. Осуществляют знакопеременный изгиб листа при создании общей однонаправленной кривизны при проходе проката. Создают общую однонаправленную кривизну при суммарном воздействии на лист установленных на верхней траверсе роликов разного радиуса и роликов одинакового радиуса, расположенных на нижней траверсе. Для этого первоначально на листах для правки определяют, с учетом нормативов, количество отклонений от плоскостности и их длину. Определяют величину кривизны листа, количество верхних роликов и величину их радиусов. Указанные ролики устанавливают друг за другом на взаимно параллельных осях по мере убывания радиусов и со смещением их центров вертикально вниз на величину, равную разности радиусов соседних роликов. Затем осуществляют правку листового проката за один проход. При этом количество роликов устанавливают по количеству отклонений от плоскостности поверхности листа по его длине. Повышается качество правки листового проката. 3 ил., 2 пр.

Способ правки листового проката посредством роликов, установленных с возможностью вращения на верхней и нижней траверсах правильной машины, включающий знакопеременный изгиб листового проката при создании общей однонаправленной кривизны при проходе проката через ролики, отличающийся тем, что осуществляют правку отклонений от плоскостности листового проката, причем общую однонаправленную кривизну создают при суммарном воздействии на листовой прокат установленных на верхней траверсе роликов разных радиусов Rn, и роликов одинаковых радиусов, расположенных на нижней траверсе, для этого первоначально на листовом прокате определяют количество отклонений от нормативов по плоскостности An и их длину Ln, определяют величину кривизны листа Хn, количество верхних роликов N и величину их радиусов Rn, при этом указанные ролики устанавливают друг за другом на взаимно параллельных осях по мере убывания радиусов Rn и со смещением их центров вертикально вниз на величину, равную разности радиусов соседних роликов, затем осуществляют правку листового проката за один проход, причем величину кривизны листа определяют по формуле  , величину радиуса ролика – по формуле

, величину радиуса ролика – по формуле , где ХХn - кривизна бочки ролика, равная обратной по направлению величине кривизны листа Хn, при этом количество верхних роликов N устанавливают равным количеству отклонений An от плоскостности поверхности листа по его длине.

, где ХХn - кривизна бочки ролика, равная обратной по направлению величине кривизны листа Хn, при этом количество верхних роликов N устанавливают равным количеству отклонений An от плоскостности поверхности листа по его длине.

| СПОСОБ ПРАВКИ ЛИСТОВОГО ПРОКАТА | 1998 |

|

RU2138354C1 |

| СПОСОБ ПРАВКИ ПРОКАТА И РОЛИКОПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136421C1 |

| Способ возведения закладочного массива | 1984 |

|

SU1234662A1 |

Авторы

Даты

2019-08-13—Публикация

2018-12-29—Подача