Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении цельнокатаных кольцевых изделий для различных отраслей машиностроения.

Целью изобретения является повышение коэффициента использования металла при изготовлении кольцевых изделий за счет уменьшения отходов металла в выдавку при прошивке заготовок.

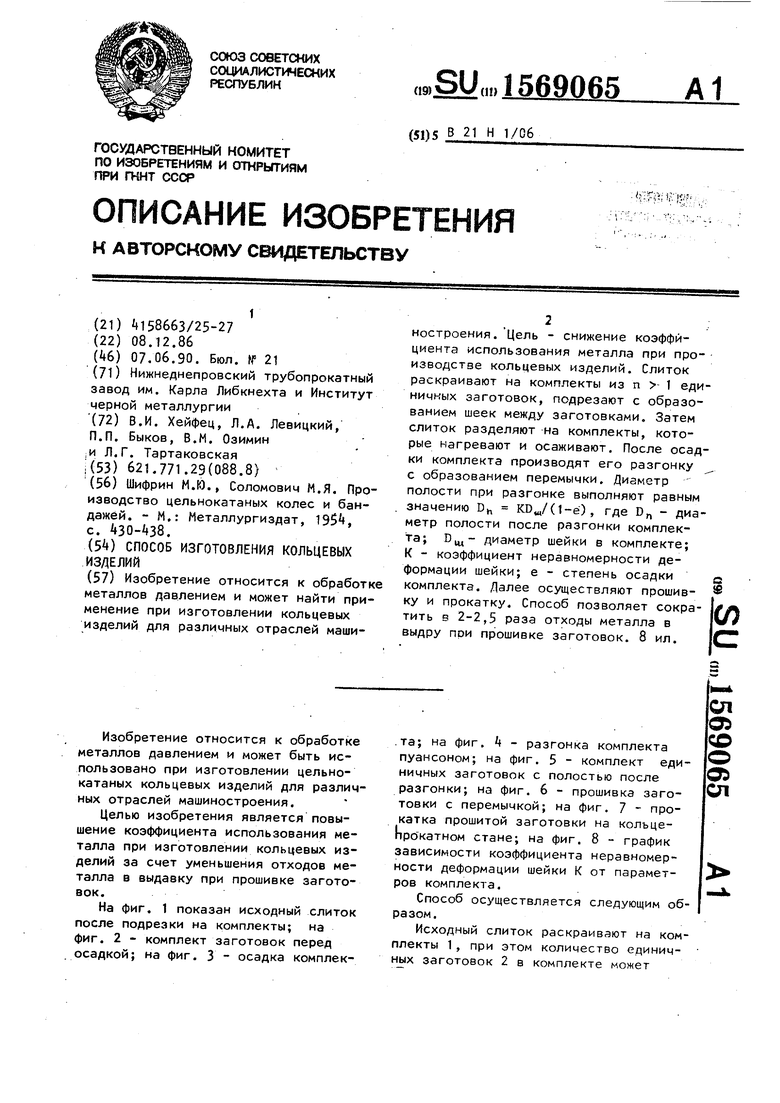

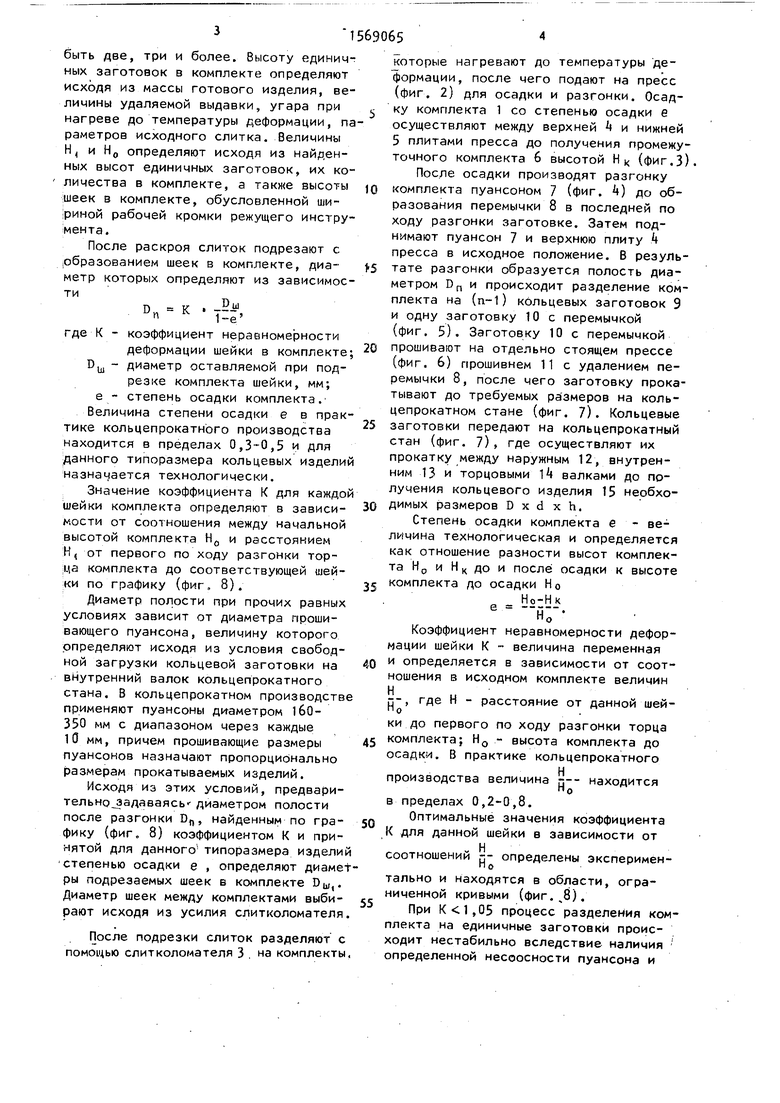

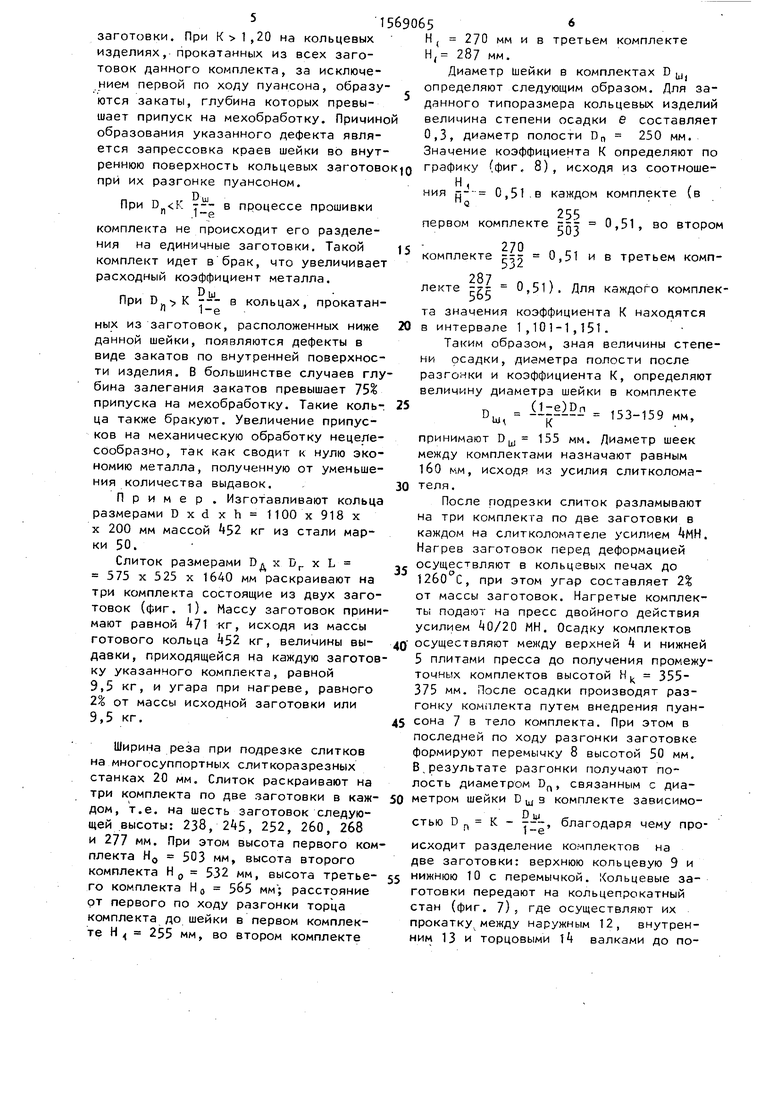

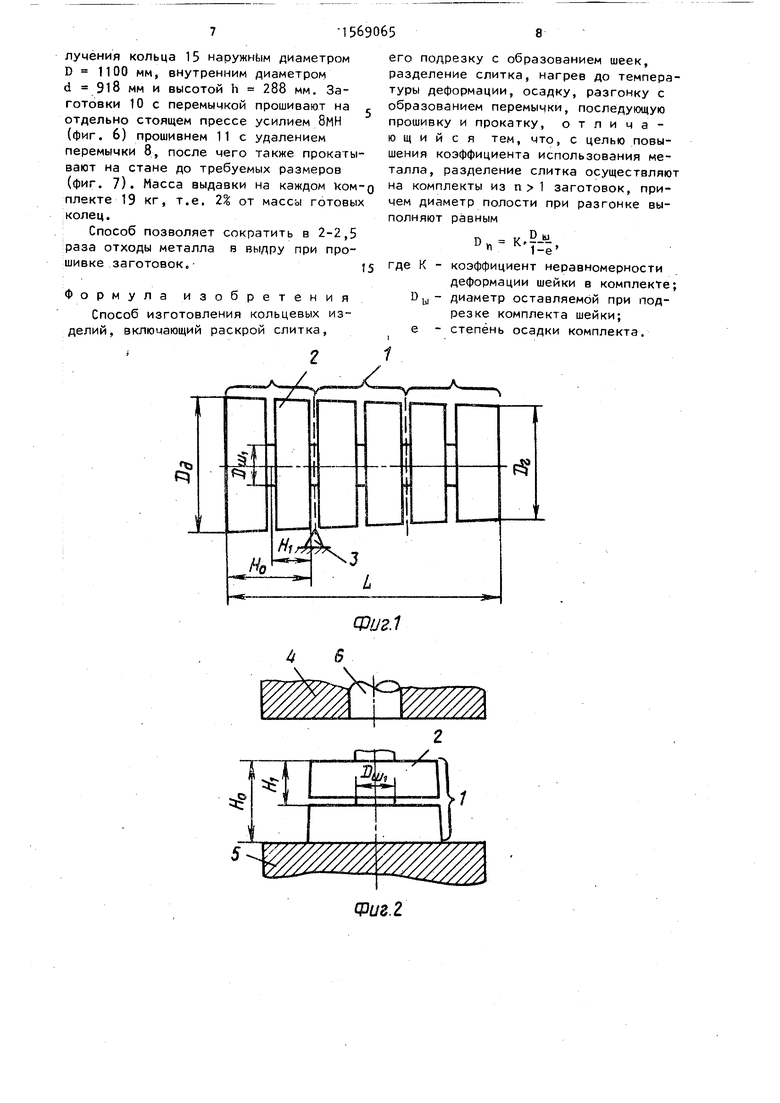

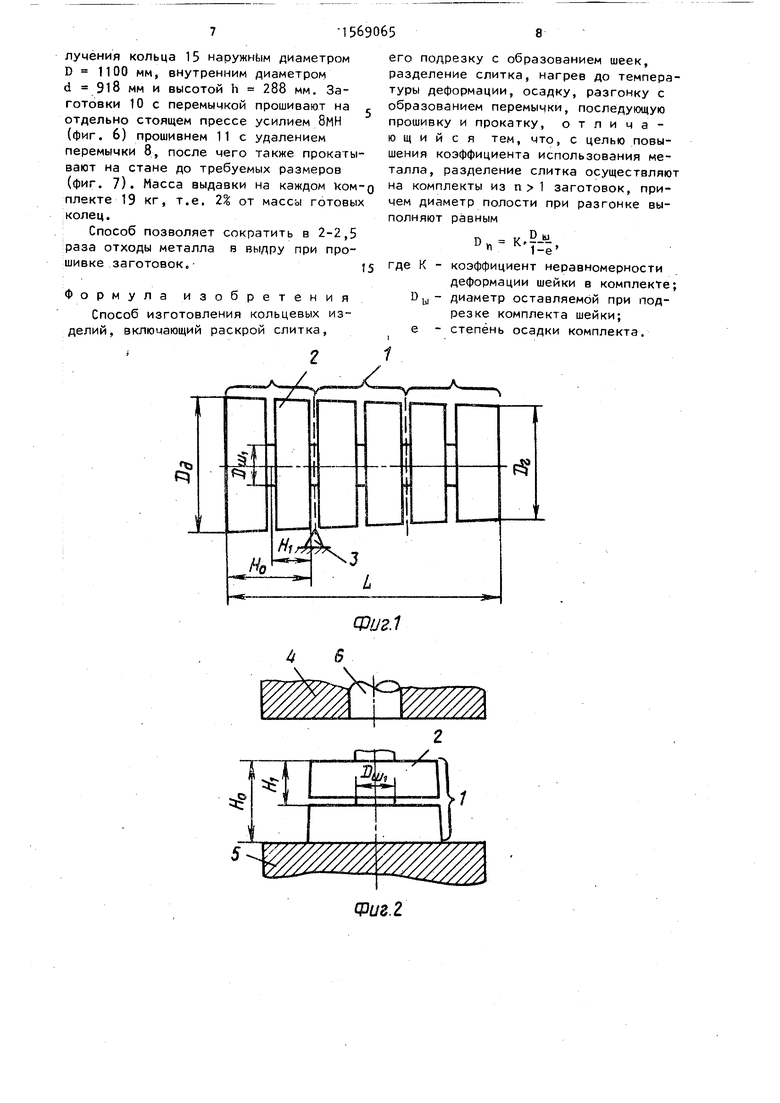

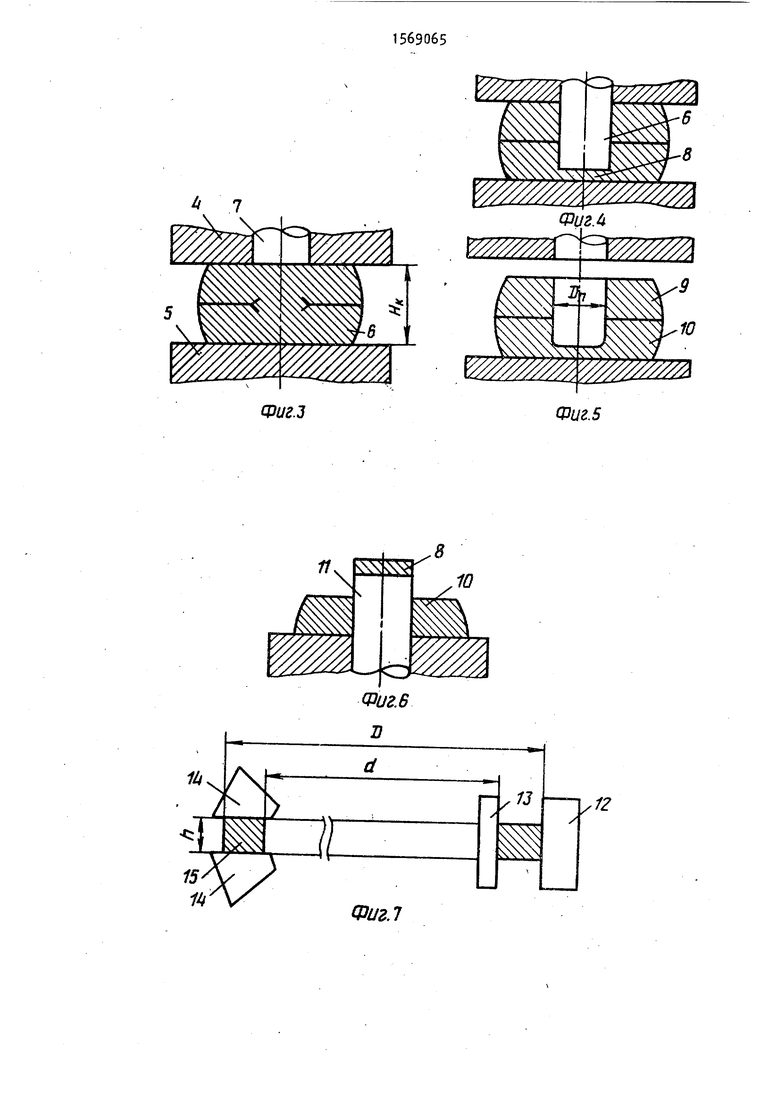

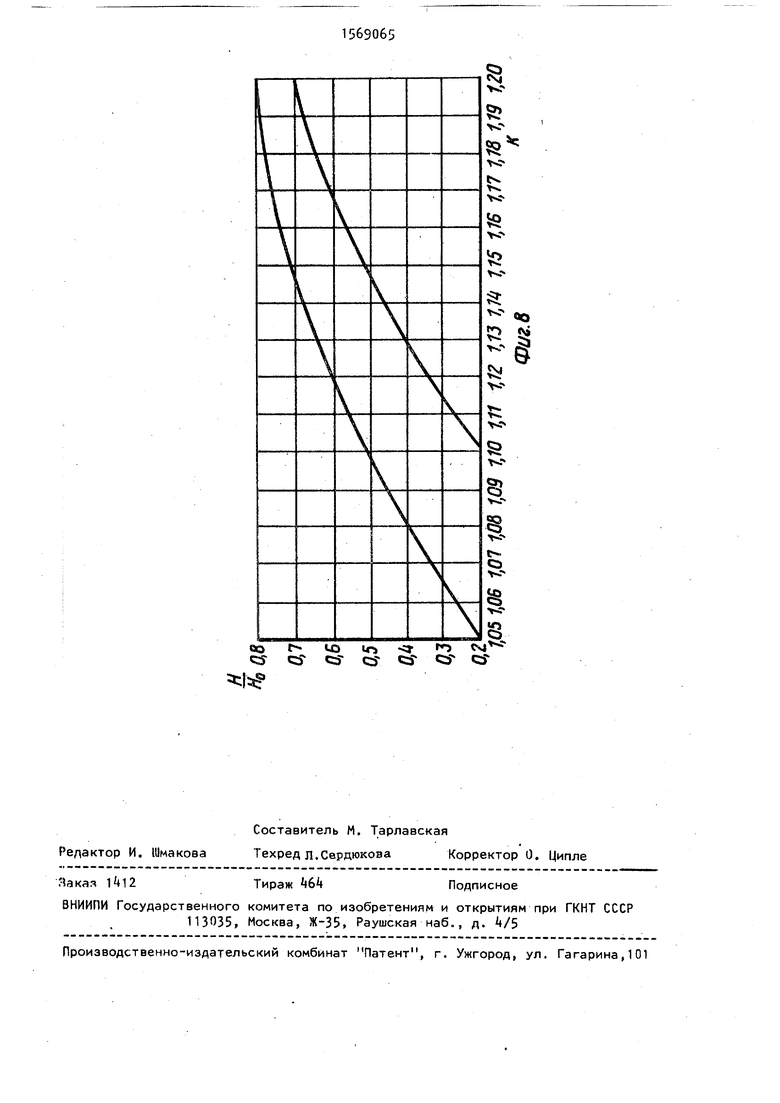

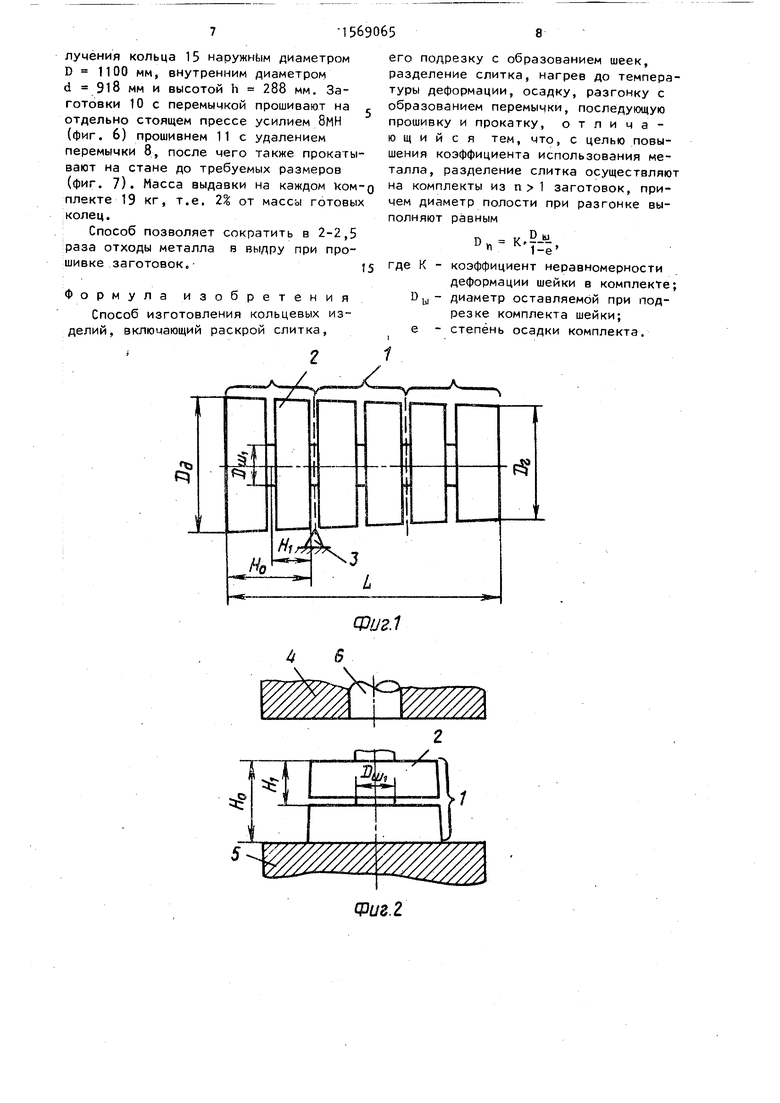

На фиг. 1 показан исходный слиток после подрезки на комплекты; на фиг. 2 - комплект заготовок перед осадкой; на фиг. 3 - осадка комплекта; на фиг, 4 - разгонка комплекта пуансоном; на фиг. 5 - комплект единичных заготовок с полостью после разгонки; на фиг. 6 - прошивка заготовки с перемычкой; на фиг. 7 - прокатка прошитой заготовки на колъце- про катном стане; на фиг. 8 - график зависимости коэффициента неравномерности деформации шейки К от параметров комплекта.

Способ осуществляется следующим образом.

Исходный слиток раскраивают на комплекты 1, при этом количество единичных заготовок 2 в комплекте может

сд

с& со

о

ОЭ

ел

быть две, три и более. Высоту единичных заготовок в комплекте определяют исходя из массы готового изделия, величины удаляемой выдавки, угара при нагреве до температуры деформации, параметров исходного слитка. Величины Н и Н0 определяют исходя из найденных высот единичных заготовок, их количества в комплекте, а также высоты шеек в комплекте, обусловленной шириной рабочей кромки режущего инструмента.

После раскроя слиток подрезают с образованием шеек в комплекте, диаметр которых определяют из зависимости

0„ К

Dm

Т-ё

DUе где К - коэффициент неравномерности

деформации шейки в комплекте; диаметр ос гавляемой при подрезке комплекта шейки, мм; степень осадки комплекта. Величина степени осадки е в практике кольцепрокатного производства находится в пределах 0,3-0,5 и для данного типоразмера кольцевых изделий назначается технологически.

Значение коэффициента К для каждой шейки комплекта определяют в зависимости от соотношения между начальной высотой комплекта Н0 и расстоянием И от первого по ходу разгонки торца комплекта до соответствующей шейки по графику (фиг, 8).

Диаметр полости при прочих равных условиях зависит от диаметра прошивающего пуансона, величину которого определяют исходя из условия свободной загрузки кольцевой заготовки на внутренний валок кольцепрокатного стана. В кольцепрокатном производстве применяют пуансоны диаметром 1бО- 350 мм с диапазоном через каждые 10 мм, причем прошивающие размеры пуансонов назначают пропорционально размерам прокатываемых изделий.

Исходя из этих условий, предвари- тельно эадаваясь диаметром полости после разгонки Dfl, найденным по графику (фиг„ 8) коэффициентом К и принятой для данного1 типоразмера изделий степенью осадки е , определяют диаметры подрезаемых шеек в комплекте ВШ(. Диаметр шеек между комплектами выбирают исходя из усилия слитколомателя

После подрезки слиток разделяют с помощью слитколомателя 3 на комплекты

которые нагревают до температуры деформации, после чего подают на пресс (фиг. 2) для осадки и разгонки. Осадку комплекта 1 со степенью осадки е осуществляют между верхней 4 и нижней 5 плитами пресса до получения промежуточного комплекта 6 высотой Нк (фиг.З). После осадки производят разгонку

комплекта пуансоном 7 (фиг. 4) до образования перемычки 8 в последней по ходу разгонки заготовке. Затем поднимают пуансон 7 и веохнюю плиту 4 пресса в исходное положение. В резуль5 тате разгонки образуется полость диаметром Dn и происходит разделение комплекта на (п-1) кольцевых заготовок 9 и одну заготовку 10 с перемычкой (фиг. 5). Заготовку 10 с перемычкой

0 прошивают на отдельно стоящем прессе (фиг, 6) прошивнем 11 с удалением пе- оемычки 8, после чего заготовку прокатывают до требуемых размеров на кольцепрокатном стане (фиг. 7). Кольцевые

5 заготовки передают на кольцепрокатный стан (фиг. 7), где осуществляют их прокатку между наружным 12, внутренним 13 и торцовыми 14 валками до получения кольцевого изделия 15 необхо0 димых размеров D x d x h.

Степень осадки комплекта е - величина технологическая и определяется как отношение разности высот комплекта Н0 и Нк до и после осадки к высоте комплекта до осадки Но Но-Нк

е н;-Коэффициент неравномерности деформации шейки К - величина переменная 0 и определяется в зависимости от соотношения в исходном комплекте величин

НUV

п, где Н - расстояние от данной шеиП0

ки до первого по ходу разгонки торца 5 комплекта; Н0 - высота комплекта до осадки. В практике кольцепрокатного

производства величина п-- находится

Н0

в пределах 0,2-0,8.

Оптимальные значения коэффициента К для данной шейки в зависимости от

и

соотношений определены эксперименте

тально и находятся в области, ограниченной кривыми (фиг.,8).

При К 1,05 процесс разделения комплекта на единичные заготовки происходит нестабильно вследствие наличия определенной несоосности пуансона и

5

0

5

заготовки. При К 1,20 на кольцевых изделиях, прокатанных из всех заготовок данного комплекта, за исключением первой по ходу пуансона, образуются закаты, глубина которых превышает припуск на мехобработку. Причиной образования указанного дефекта является запрессовка краев шейки во внутН( 270 мм и в третьем комплекте Н{ 287 мм,

Диаметр шейки в комплектах D Ы( определяют следующим образом. Для заданного типоразмера кольцевых изделий величина степени осадки е составляет 0,3, диаметр полости Dn 250 мм. Значение коэффициента К определяют по

реннюю поверхность кольцевых заготовок графику (фиг. 8), исходя из соотношеН,

при их разгонке пуансоном.

При rf1- в процессе прошивки

комплекта не происходит его разделения на единичные заготовки. Такой комплект идет в брак, что увеличивает расходный коэффициент металла.

D ш

При D К -- в кольцах, прокатан- 1 е

20

ных из заготовок, расположенных ниже данной шейки, появляются дефекты в виде закатов по внутренней поверхности изделия. В большинстве случаев глубина залегания закатов превышает 75% припуска на мехобработку. Такие коль- 25 ца также бракуют. Увеличение припусков на механическую обработку нецелесообразно, так как сводит к нулю экономию металла, полученную от уменьшения количества выдавок.30

Пример . Изготавливают кольца размерами Dxdxh 1100x918x х 200 мм массой 52 кг из стали марки 50.

Слиток размерами D« х Вг х L ,, 575 х 525 х 1640 мм раскраивают на три комплекта состоящие из двух заготовок (фиг. 1). Массу заготовок принита значения коэффициента К находятся в интервале 1,101-1,151.

Таким образом, зная величины степени осадки, диаметра полости после разгонки и коэффициента К, определяют величину диаметра шейки в комплекте

IV 153459 мм

принимают Ош 155 мм. Диаметр шеек между комплектами назначают равным 160 мм, исходя из усилия слитколома- теля.

После подрезки слиток разламывают на три комплекта по две заготовки в каждом на слитколомателе усилием 4МН. Нагрев заготовок перед деформацией осуществляют в кольцевых печах до 12бО°С, при этом угар составляет 2% от массы заготовок. Нагретые комплекты подают на пресс двойного действия усилием 40/20 МН. Осадку комплектов

мают равной 471 кг, исходя из массы готового кольца 452 кг, величины вы- 40 осуществляют между верхней 4 и нижней давки, приходящейся на каждую заготов- 5 плитами пресса до получения промежу- ку указанного комплекта, равной точных комплектов высотой Hk 355- 9,5 кг, и угара при нагреве, равного 375 мм. После осадки производят раз- 2% от массы исходной заготовки или гонку комплекта путем внедрения пуан- 9,5 кг.45 сона 7 в тело комплекта. При этом в

последней по ходу разгонки заготовке формируют перемычку 8 высотой 50 мм. В,результате разгонки получают полость диаметром Dn, связанным с диа- три комплекта по две заготовки в каж- 50 метром шейки Бшз комплекте зависимо- дом, т.е. на шесть заготовок следую- „ v D щей высоты: 238, 245, 252, 260, 268 и 277 мм. При этом высота первого комплекта Н0 503 мм, высота второго

Ширина реза при подрезке слитков на многосуппортных елиткоразрезных станках 20 мм. Слиток раскраивают на

стью D п К - т--, благодаря чему происходит разделение комплектов на две заготовки: верхнюю кольцевую 9 и

комплекта Н0 532 мм, высота третье- 55 нижнюю 10 с перемычкой. Кольцевые зато комплекта Н0 5б5 мм; расстояние

готовки передают на кольцепрокатныи стан (фиг. 7), где осуществляют их прокатку между наружным 12, внутренним 13 и торцовыми 14 валками до поот первого по ходу разгонки торца комплекта до шейки в первом комплекте Н 255 мм, во втором комплекте

Н( 270 мм и в третьем комплекте Н{ 287 мм,

Диаметр шейки в комплектах D Ы( определяют следующим образом. Для заданного типоразмера кольцевых изделий величина степени осадки е составляет 0,3, диаметр полости Dn 250 мм. Значение коэффициента К определяют по

графику (фиг. 8), исходя из соотнош

Н,

ния fj 0,51 в каждом комплекте (t

255 первом комплекте ц;:

270 комплекте о ,51

0,51, во втором

и в третьем комп287лекте -g5

0,51). Для каждого комплек0

5

,

та значения коэффициента К находятся в интервале 1,101-1,151.

Таким образом, зная величины степени осадки, диаметра полости после разгонки и коэффициента К, определяют величину диаметра шейки в комплекте

IV 153459 мм

принимают Ош 155 мм. Диаметр шеек между комплектами назначают равным 160 мм, исходя из усилия слитколома- теля.

После подрезки слиток разламывают на три комплекта по две заготовки в каждом на слитколомателе усилием 4МН. Нагрев заготовок перед деформацией осуществляют в кольцевых печах до 12бО°С, при этом угар составляет 2% от массы заготовок. Нагретые комплекты подают на пресс двойного действия усилием 40/20 МН. Осадку комплектов

осуществляют между верхней 4 и нижней 5 плитами пресса до получения промежу- точных комплектов высотой Hk 355- 375 мм. После осадки производят раз- гонку комплекта путем внедрения пуан- сона 7 в тело комплекта. При этом в

последней по ходу разгонки заготовке формируют перемычку 8 высотой 50 мм. В,результате разгонки получают полость диаметром Dn, связанным с диа- метром шейки Бшз комплекте зависимо- „ v D

стью D п К - т--, благодаря чему происходит разделение комплектов на две заготовки: верхнюю кольцевую 9 и

нижнюю 10 с перемычкой. Кольцевые заготовки передают на кольцепрокатныи стан (фиг. 7), где осуществляют их прокатку между наружным 12, внутренним 13 и торцовыми 14 валками до получения кольца 15 наружном диаметром D 1100 мм, внутренним диаметром d 918 мм и высотой h 288 мм. Заготовки 10 с перемычкой прошивают на отдельно стоящем прессе усилием 8мН (фиг. 6) прошивнем 11 с удалением перемычки 8, после чего также прокатывают на стане до требуемых размеров (фиг. 7). Масса выдавки на каждом KOMплекте 19 кг, т.е. 2% от массы готовых колец.

Способ позволяет сократить в 2-2,5 раза отходы металла в выдру при прошивке заготовок,-J

Формула изобретения Способ изготовления кольцевых изделий, включающий раскрой слитка,

его подрезку с образованием шеек, разделение слитка, нагрев до температуры деформации, осадку, разгонку с образованием перемычки, последующую прошивку и прокатку, отличающийся тем, что, с целью повышения коэффициента использования металла, разделение слитка осуществляют на комплекты из п 1 заготовок, причем диаметр полости при разгонке выполняют равным

.

где К - коэффициент неравномерности

деформации шейки в комплекте;

цы диаметр оставляемой при подрезке комплекта шейки;

е - степень осадки комплекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

| Комплект инструмента для изготовления полых заготовок осесимметричных изделий | 1989 |

|

SU1731398A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ изготовления кольцевых изделий | 1987 |

|

SU1660815A1 |

| Способ изготовления крупногабаритной кольцевой детали газотурбинного двигателя из жаропрочного сплава на никелевой основе | 2019 |

|

RU2703764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 1994 |

|

RU2049586C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 1998 |

|

RU2139768C1 |

| Способ изготовления кольцевых изделий | 1981 |

|

SU996013A1 |

| Поточная линия для производства кольцевых изделий | 1979 |

|

SU863105A1 |

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

Изобретение относится к обработке металлов давлением и может найти применение при изготовлении кольцевых изделий для различных отраслей машиностроения. Цель - снижение коэффициента использования металла при производстве кольцевых изделий. Слиток раскраивают на комплекты из N*981 единичных заготовок, подрезают с образованием шеек между заготовками. Затем слиток разделяют на комплекты, которые нагревают и осаживают. После осадки комплекта производят его разгонку с образованием перемычки. Диаметр полости при разгонке выполняют равным значению Dп=KDш/(1-E), где Dп - диаметр полости после разгон ки комплекта

Dш - диаметр шейки в комплекте

K - коэффициент неравномерности деформации шейки

E - степень осадки комплекта. Далее осуществляют прошивку и прокатку. Способ позволяет сократить в 2-2,5 раза отходы металла в выдру при прошивке заготовок. 8 ил.

Фиг.1

Фиг. г

ШЖ

Фиг.з

11

# Л/

ШЯШт

Фиг. 5

ю

Фиг.6

Фиг. 7

во г- to IT СУ СУ С с СУ 5Г СУ

| Шифрин М.Ю., Соломович М.Я | |||

| Производство цельнокатаных колес и бандажей | |||

| - М,: Металлургиздат, 1954, с | |||

| Разборная вагранка | 1925 |

|

SU430A1 |

Авторы

Даты

1990-06-07—Публикация

1986-12-08—Подача