1А54558

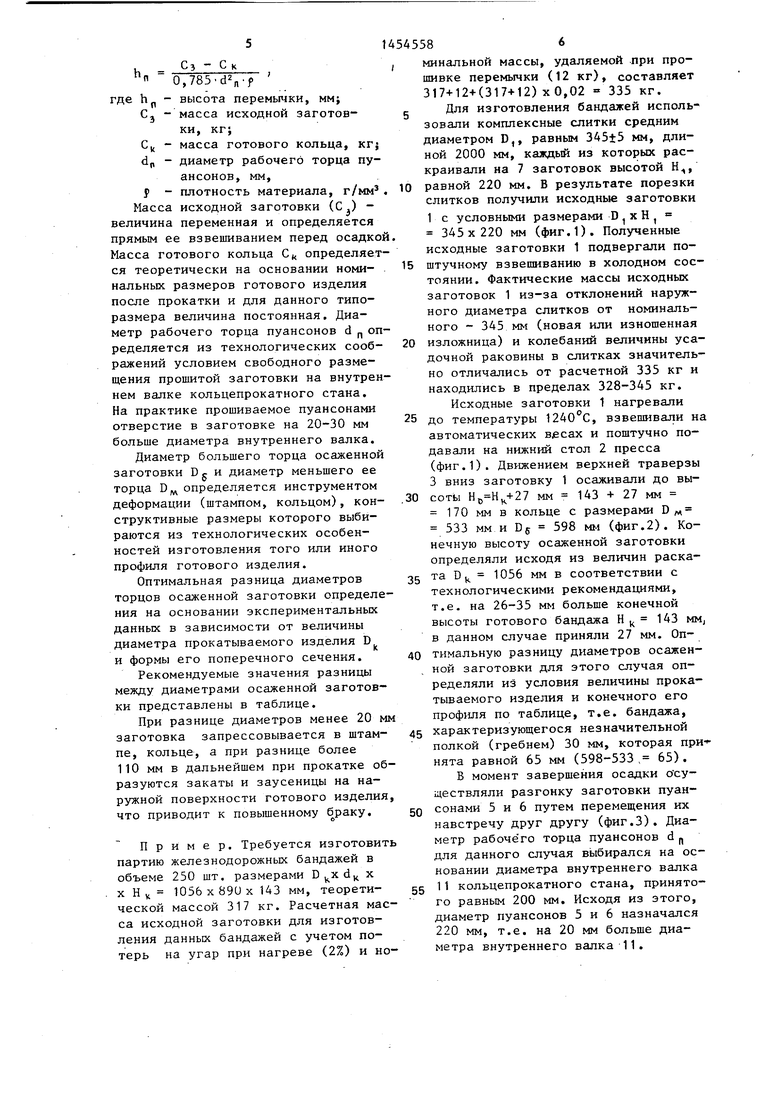

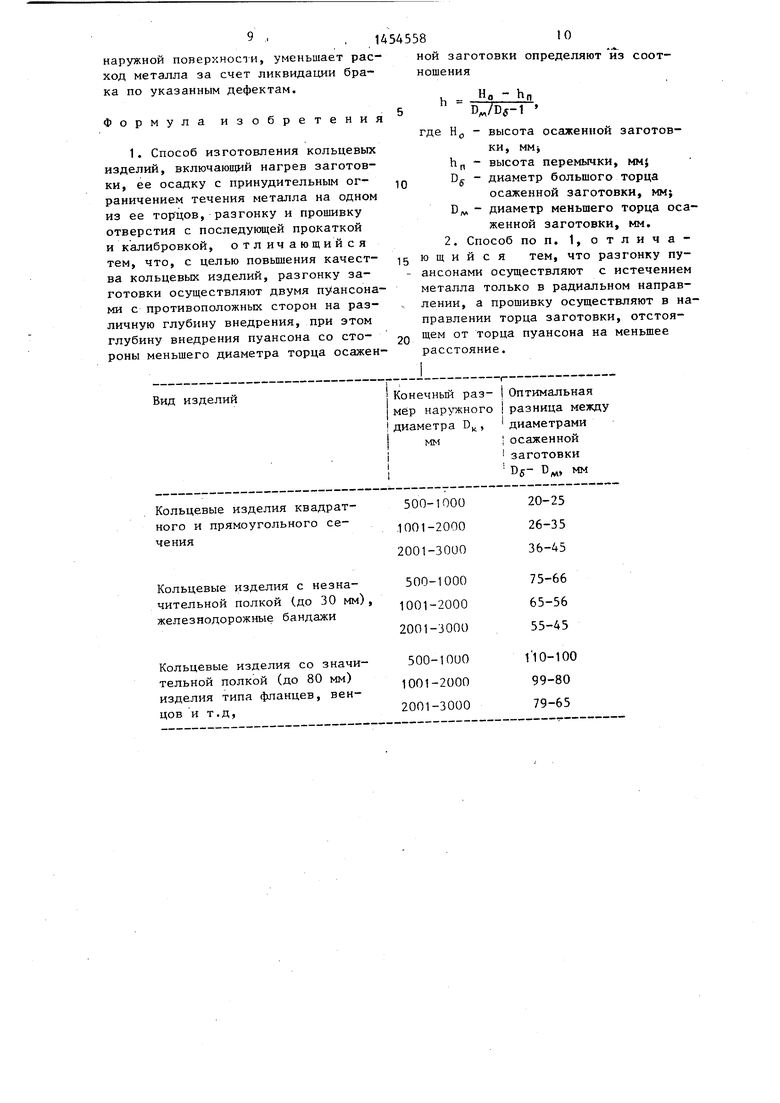

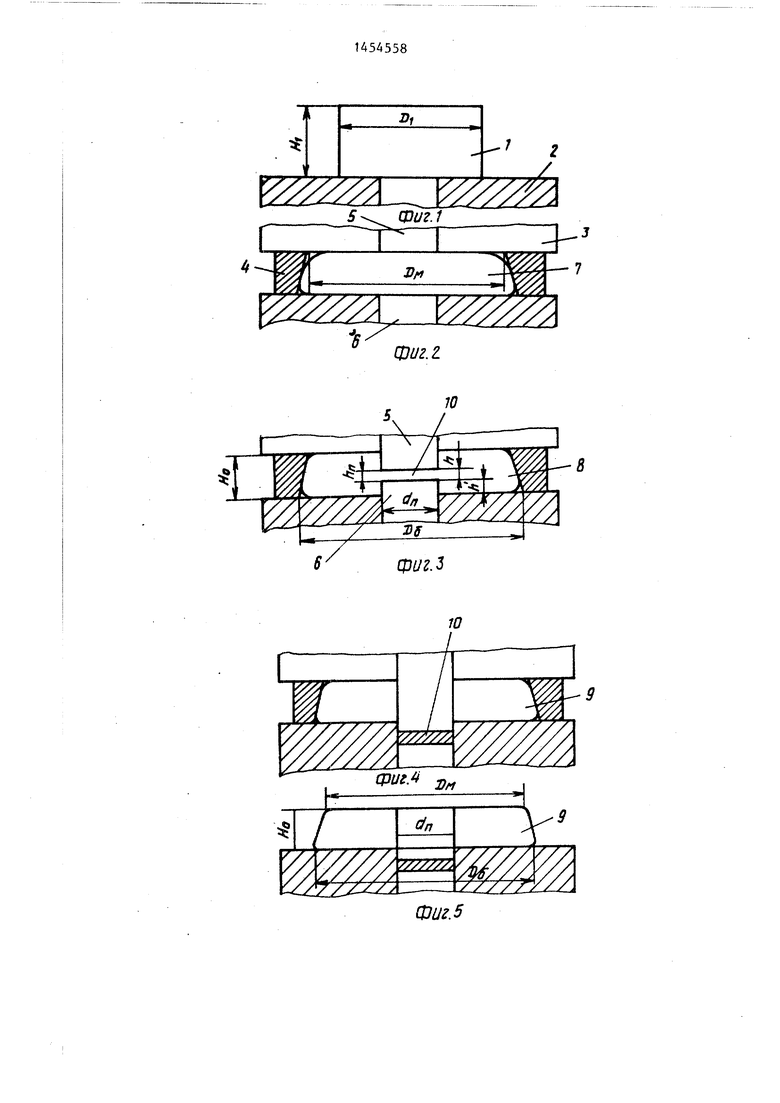

ТИЯ с зафиксированньЕм положением образовавшейся перемычки между пуансонами j на фиг,5 - подъем верхней траверзы, освобождение заготовки, удаление перемычки на фиг.6 - прокатка до готовых размеров изделия на кольцепрокатном стане; на фиг.7 калибровка готового изделия по внутреннему диаметру на растяжном прессе.

Способ осуществляют следующим

образом.

Исходную заготовку 1 размерами D,xHi (фиг.1)„ нагретую до темпера- туры деформации, взвешивают на автоматических весах (не показаны) и подают на нижний стол 2 пресса. Движением верхней траверсы 3 пресса вниз заготовку 1 осаживают в кольце 4 размерами DM и D до заданной высоты ,(фиг.2). В момент завершения операции осадки путем перемещения пуансонов 5 и 6 диаметрами а„ навстречу друг другу (фиг. 3) осуществляют разгонку заготовки 7. В результате этого получают промежуточную заготовку 8. Толщину перемычки h п при этом определяют на основании разницы между фактической массой заготовки Сэ, определяемой по показаниям автоматических весов и теоретической массой готового изделия С, определяемой по номинальным его размерам, а также на основании выбранных диаметров пуансонов dp,.

Глубина внедрения h пуансона b со стороны меньшего диаметра торца осаженной заготовки D , устанавливают исходя из зависимости

h

Hp-hn

,д н высота осаженной заготовки, ММ-,

h - высота перемычки, мм; D - диаметр большего торца оса женной.заготовки, MMJ D - диаметр меньшего торца осаженной заготовки, мм. После получения промежуточной заготовки 8 с соответствуюш 1ми геометрическими параметрами ее прошивают путем перемещения верхнего пуансона 5 вниз с противодавлением со сторо- ны нижнего пуансона 6j т.е. с зафиксированным положением перемычки между ними. При этом перемычки 10

0

5

перемещаются в полость одного из пуансонов, на примере - нижнего пуансона (фиг.4). В результате этой операции получают кольцевую заготовку 9.

В дальнейшем пуансон 5 с верхней траверсой 3 и кольцом 4 подается в верхнее положение, кольцевая заготовка 9 удаляется с нижнего стола 2 пресса (фиг.5). Кольцевую заготовку 9 затем подают на кольцепрокат- ньиЧ стан (фиг.6), где прокатывают путем одновременного обжатия в радиальном направлении между внутренним нажимным валком 11 и наружным коренным валком 12 и в осевом направлении мелоду торцовьп ш валками 13. В результате прокатки получают изделие 14, которое в дальнейшем калибруют по внутреннему диаметру на растяжном прессе (фиг.7) путем перемещения сегментов 15 в радиальном направлении под действием штока 16 5 вниз. В результате калибровки получают готовое изделие с заданными размерами.

В практике кольцепрокатного производства конечную высоту осаженной

30

заготовки Нр принято принимать на

35

40

20-45 мм больше по сравнению с высотой готового кольца i . Причем меньшее значение высоты ( 25 мм) соответственно назначают для колец диаметром 500-1000 мм, средние значения 26-35 мм для колец диаметром 1001-2000 мм и максимальные 36-45 мм для колец диаметром 2001-3000 мм и выше.

Высота оставляемой под прошивку перемычки h величина технологическая и определяется на основании разницы между массой исходной заготов-- ки и массой готового кольца. В выпускаемой партии колец высота пере- мычки h л при постоянных диаметрах пуансонов d „ может колебаться в широких пределах. В производственных условиях высоту перемычки h под прошивку рекомендуют назначать от 15 до 80 мм, т.е. этим диапазоном регламентируется в определенных пределах колебание массы исходной заготовки в выпускаемой партии изделий. Таким образом, для каждого кольца в одной партии при неизменяющихся диаметрах пуансонов (d) высота перемычки hn величина вполне определенная и определяется из выражения

50

55

h Сз - Ск 0,785.d.p

где hp - высота перемычки.

мм:

С, - масса исходной заготовки . кг:

С - масса готового кольца, xrj

Up - диаметр рабочего торца пуансонов, мм, у - плотность материала, г/мм .

Масса исходной заготовки (С) - величина переменная и определяется прямым ее взвешиванием перед осадкой Масса готового кольца С определяется теоретически на основании номинальных размеров готового изделия после прокатки и для данного типоразмера величина постоянная. Диаметр рабочего торца пуансонов d определяется из технологических соображений условием свободного размещения прошитой заготовки на внутреннем валке кольцепрокатного стана. На практике прошиваемое пуансонами отверстие в заготовке на 20-30 мм больше диаметра внутреннего валка.

Диаметр большего торца осаженной заготовки Dg и диаметр меньшего ее торца D определяется инструментом деформации (штампом, кольцом), конструктивные размеры которого выбираются из технологических особенностей изготовления того или иного профиля готового изделия.

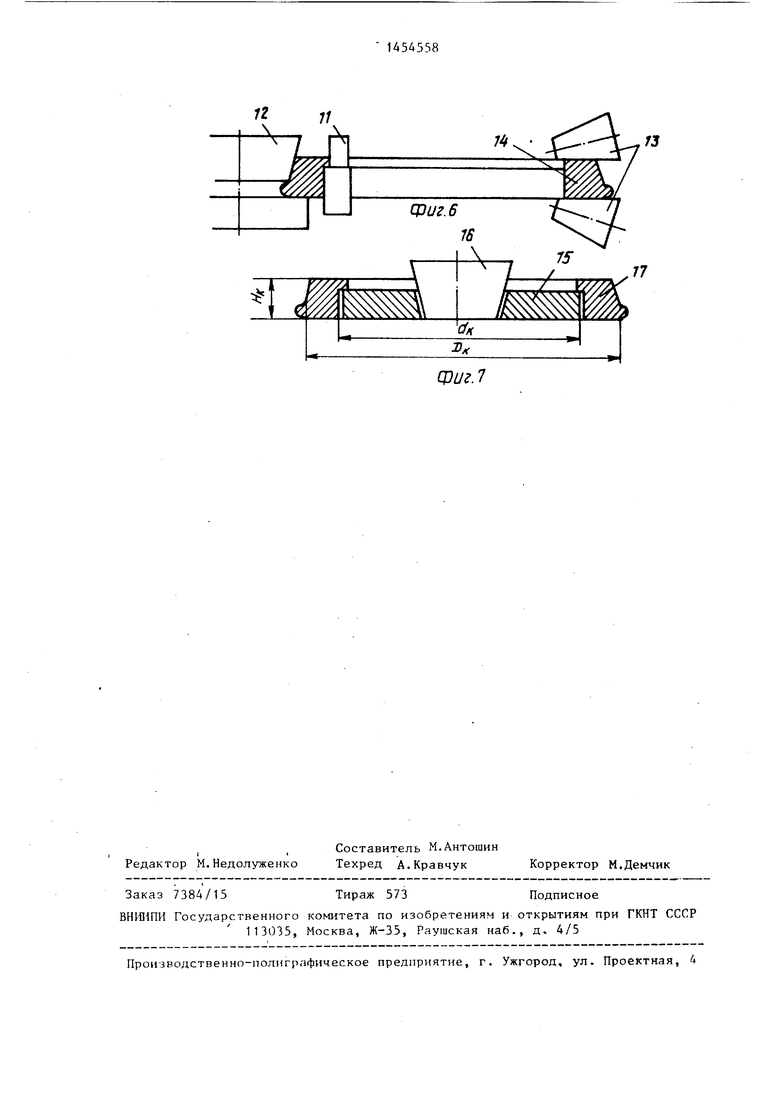

Оптимальная разница диаметров торцов осаженной заготовки определения на основании экспериментальных данных в зависимости от величины диаметра прокатываемого изделия D и формы его поперечного сечения.

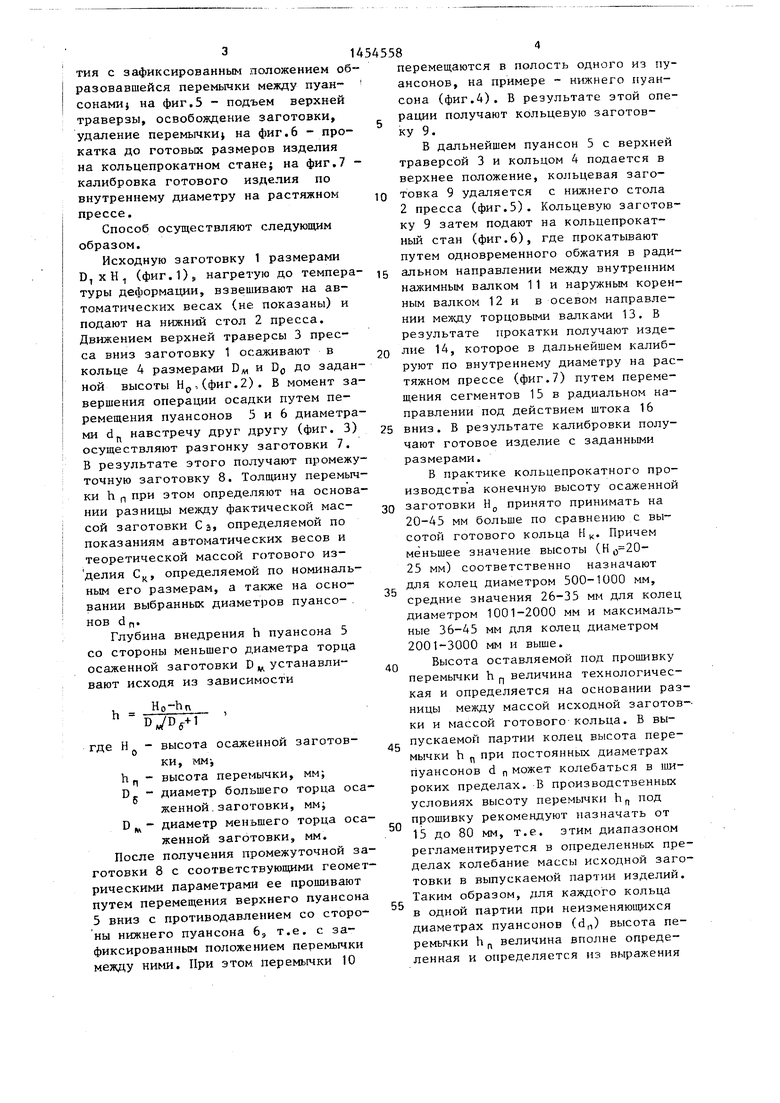

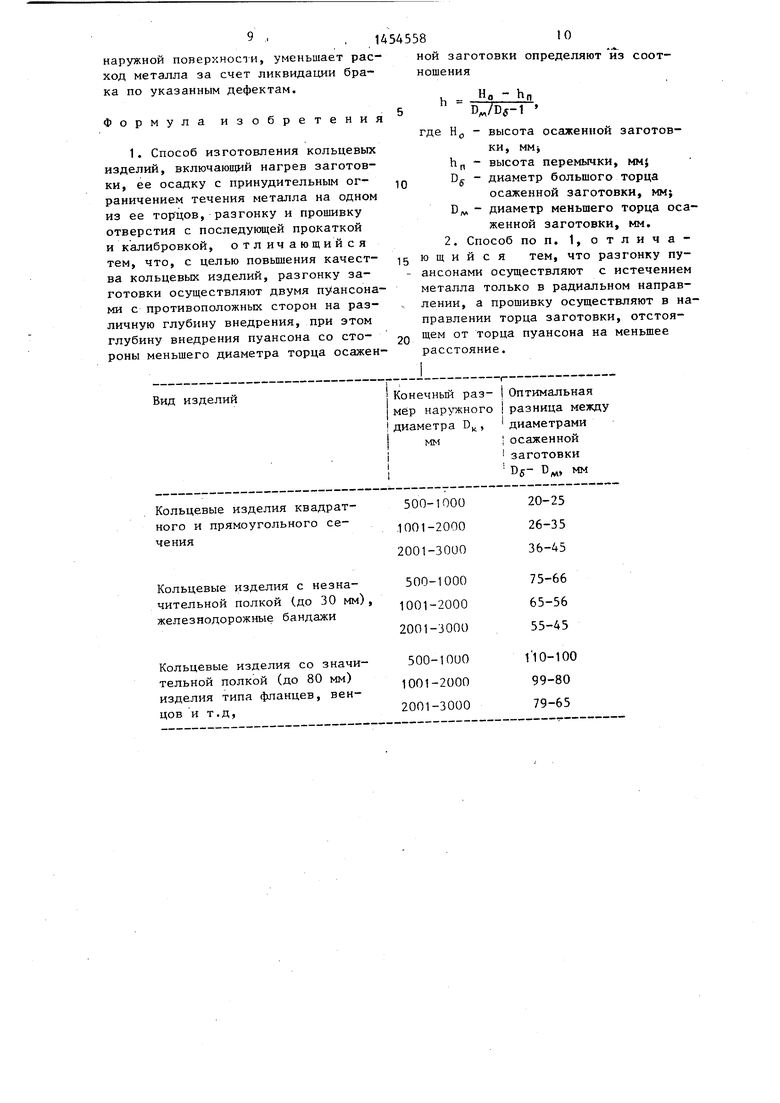

Рекомендуемые значения разницы между диаметрами осаженной заготовки представлены в таблице.

При разнице диаметров менее 20 м заготовка запрессовывается в штампе, кольце, а при разнице более 110 мм в дальнейшем при прокатке образуются закаты и заусеницы на наружной поверхности готового изделия что приводит к повышенному браку.

Пример. Требуется изготовит партию железнодорожных бандажей в объеме 250 шт. размерами D х d х . X Н 1056 X 89U X 143 мм, теоретической массой 317 кг. Расчетная масса исходной заготовки для изготовления данных бандажей с учетом потерь на угар при нагреве (2%) и но

м,

ь 4545386

, минальной массы, удаляемой при прошивке перемычки (12 кг), составляет 317+12+(317+12) хО,02 335 кг.

Для изготовления бандажей использовали комплексные слитки средним диаметром D,, равным 345±5 мм, длиной 2000 мм, каждый из которых раскраивали на 7 заготовок высотой Н, 10 равной 220 мм. В результате порезки слитков получили исходные заготовки 1 с условными размерами D , х Н , 345x220 мм (фиг.1). Полученные исходные заготовки 1 подвергали по- 15 штучному взвешиванию в холодном состоянии. Фактические массы исходных заготовок 1 из-за отклонений наружного диаметра слитков от номинального - 345 мм (новая или изношенная 20 изложница) и колебаний величины усадочной раковины в слитках значительно отличались от расчетной 335 кг и находились в пределах 328-345 кг. Исходные заготовки 1 нагревали 25 до температуры 1240 С, взвешивали на автоматических весах и поштучно подавали на нижний стол 2 пресса (фиг.1). Движением верхней траверзы 3 вниз заготовку 1 осаживали до вы30

35

соты мм 143 + 27 мм 170 мм в кольце с размерами D м 533 мм и Dg 598 мм (фиг.2). Конечную высоту осаженной заготовки определяли исходя из величин раската D ,, 1056 мм в соответствии с

40

технологическими рекомендациями, т.е. на 26-35 мм больше конечной высоты готового бандажа Н 143 мм в данном случае приняли 27 мм. Оптимальную разницу диаметров осаженной заготовки для этого случая определяли из условия величины прока- тьшаемого изделия и конечного его профиля по таблице, т.е. бандажа, 45 характеризующегося незначительной полкой (гребнем) 30 мм, которая при- нята равной 65 мм (598-533, 65).

В момент завершения осадки о су- дествляли разгонку заготовки пуансонами 5 и 6 путем перемещения их навстречу друг другу (фиг.З). Диаметр рабоче го торца пуансонов d „ для данного случая выбирался на основании диаметра внутреннего валка 11 кольцепрокатного стана, принятого равным 200 мм. Исходя из этого, диаметр пуансонов 5 и 6 назначался 220 мм, т.е. на 20 мм больше диаметра внутреннего валка 11 .

50

55

; Толщину перемычки Ь„ для каждой Конкретной заготовки определяли на основании разницы между фактической массой исходной заготовки 1 (Сз ° « 328-345 кг и ytieTOM угара 2% - 321, 5 - 338 кг), определяемой по |показаниям автоматических весов и теоретической массой готового бандажа 17 ( кг).

Так, например, для заготовок массой 321,5 кг, 328, 335 и 338 кг высота перемычки составляла

V, Сз - С к 1 0,785-2,22.7,85

321,5 - 317

О,785-2,22- 7,85

15 мм ,

328 - 317 ,, . ,785.2,22.7,85

335 - 317

0,785-2,22-7,85

338 - 317 0,781 -2,22 .7,85

60 мм; 70 мм .

Глубину внедрения h пуансона 5 со сторонами меньшего диаметра торца осаженной заготовки (D) устанавливали исходя из зависимости

h

Hp-hn

Так, для принятых примеров глубина внедрения h пуансона 5 в за- готовку составила

170-15

82-,

533/598+1

, 170-37 -,0- 1 533/598+1

170-60 ця. J 533/598+1

. 170-70 53 533/598+1

глубина внедрения h пуансона 6 противоположной стороны соответвенно составляла (h Ho-hn h)

170-15-82 73MMj

170-37-70 63MM ;

170-60-58 52MM;

170-70-53 47MM.

В результате разгонки заготовки пуансонами получили промежуточные заготовки 8 (фиг. 3) с соответствующими геометрическими парметрами. Истечение металла при разгонке осуществлялось только в радиальном направлении. В момент завершения операции разгонки пуансонами на раз- личную глубину с образованием соответствующей перемычки последнюю прошивали перемещением верхнего пуансона 5 вниз с противодавлением со стороны нижнего пуансона 6, т.е. в 5 зафиксированном положении перемычки 10 между ними. Перемычка 10 в зафиксированном положении перемещается в полость одного из пуансонов (на примере нижнего), т.е. прошивку ве- 0 ли в направлении меньшего расстояния положения перемычки относительно тор- торцов прошиваемой заготовки. В результате этого получали кольцевую заготовку 9 (поз.2) одинаковой мас- 5 сой в выпускаемой партии. В дальнейшем пуансон 5 с верхней траверсой 3 и кольцом 4 подавали в верхнее положение, кольцевую заготовку 9 удаляли с нижнего ,,стола пресса (фиг.5) 0 и передавали ее на прокатку в коль- цепрокатный стан (фиг.6).

На кольцепрокатном стане кольцевую заготовку прокатывали путем одновременного обжатия в радиальном направлении между внутренним нажимным валком 11 и наружным коренным валком 12 и осевым направлением между торцовыми валками 13. В результате прокатки получали бандажи, кото- 40 рые калибровали по внутреннему диаметру на калибровочном прессе (фиг.7) путем перемещения сегментов 15 в радиальном направлении под действием штока 16. После калибровки получали 45 готовые изделия 17 с размерами в горячем состоянии: 1071 х X 903X 147 мм, соответствующими параметрами бандажей в холодном состоянии, т.е. 1056x890x143 мм.

Анализ качества макроструктуры данных бандажей, а также результаты механической обработки изделий показали отсутствие плен и закатов на внутренней и наружной поверхности и вся партия бандажей была использована по назначению.

Предлагаемый способ улучшает качество изделий за счет отсутствия плен и захватов на внутренней и

наружной поверхнос1и, уменьшает расход металла за счет ликвидации брака по указанным дефектам.

Формула изобретения

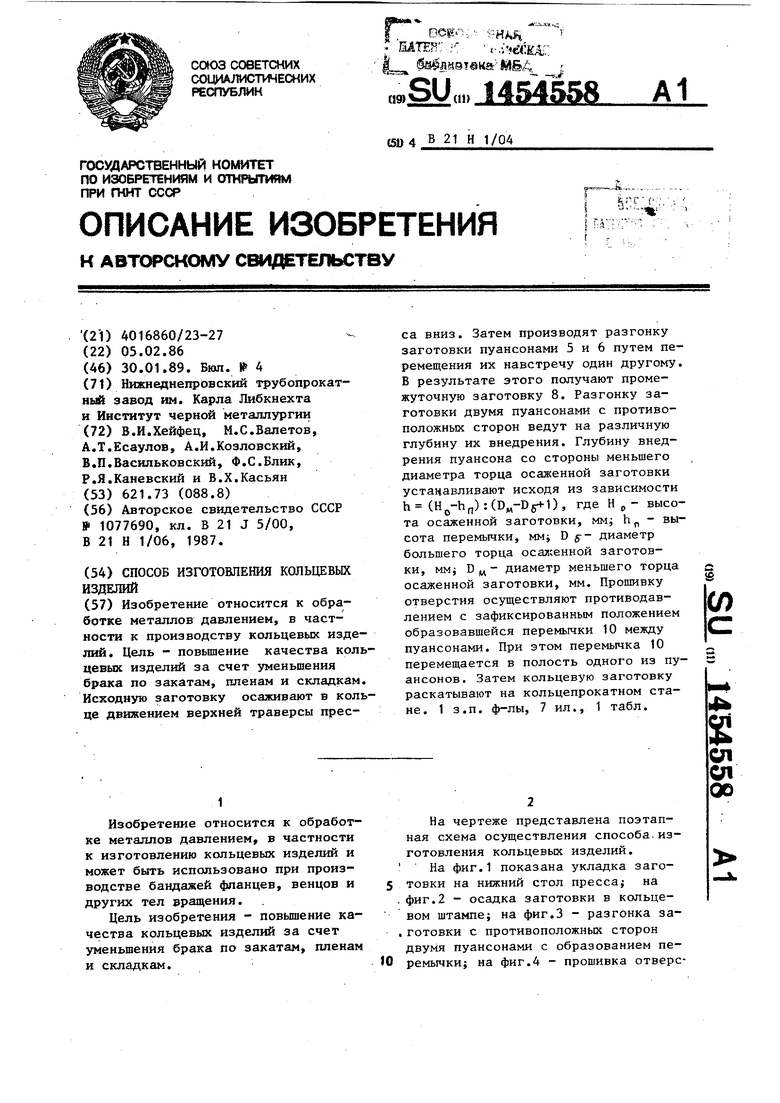

1. Способ изготовления кольцевых изделий, включающий нагрев заготовки, ее осадку с принудительным ог- раничением течения металла на одном из ее тор цов, разгонку и прошивку отверстия с последующей прокаткой и калибровкой, отличающийся тем, что, с целью повышения качест- на кольцевых изделий, разгонку заготовки осуществляют двумя пуансонами с противоположных сторон на различную глубину внедрения, при этом глубину внедрения пуансона со сто- роны меньшего диаметра торца осажен

10

определяют из соот

h

Н„ - h,

Пд,/В5-1 где Н(, - высота осаженной заготовки, MMj

hp высота перемычки, MMJ Dj - диаметр большого торца

осаженной заготовки, MMJ DW - диаметр меньшего торца осаженной заготовки, мм. 2. Способ по п. 1, отличающийся тем, что разгонку пуансонами осуществляют с истечением металла только в радиальном направлении, а прошивку осуществляют в направлении торца заготовки, отстоящем от торца пуансона на меньшее расстояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых изделий | 1986 |

|

SU1569065A1 |

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

| Способ изготовления кольцевых изделий | 1983 |

|

SU1209348A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| Способ изготовления кольцевых изделий с гребнем | 1989 |

|

SU1703232A1 |

| Способ изготовления кольцевых изделий | 1981 |

|

SU996013A1 |

| Комплект инструмента для изготовления полых заготовок осесимметричных изделий | 1989 |

|

SU1731398A1 |

| Способ производства кольцевых изделий с ободом и гребнем | 1987 |

|

SU1493369A1 |

Изобретение относится к обработке металлов давлением, в частности к производству кольцевых изделий. Цель - повышение качества кольцевых изделий за счет уменьшения брака по закатам, пленам и складкам. Исходную заготовку осаживают в кольце движением верхней траверсы прес1 Изобретение относится к обработке металлов давлением, в частности к изготовлению кольцевых изделий и может быть использовано при производстве бандажей фланцев, венцов и других тел вращения. Цель изобретения - повышение качества кольцевых изделий за счет уменьшения брака по закатам, пленам и складкам. са вниз. Затем производят разгонку заготовки пуансонами 5 и 6 путем перемещения их навстречу один другому. В результате этого получают промежуточную заготовку 8. Разгонку заготовки двумя пуансонами с противоположных сторон ведут на различную глубину их внедрения. Глубину внедрения пуансона со стороны меньшего диаметра торца осаженной заготовки устанавливают исходя из зависимости h () : () , где Н - высота осаженной заготовки, мм; h - высота перемьгаки, MMJ D 5-- диаметр большего торца осалсенной заготовки, MMj D ,д - диаметр меньшего торца осаженной заготовки, мм. Прошивку отверстия осуществляют противодавлением с зафиксированным положением образовавшейся перемычки 10 между пуансонами. При этом перемычка 10 перемещается в полость одного из пуансонов. Затем кольцевую заготовку раскатывают на кольцепрокатном стане. 1 з.п. ф-лы, 7 ил., 1 табл. с (Л iCk ел СП 00 10 На чертеже представлена позтап- ная схема осуществления способа.изготовления кольцевых изделий. На фиг.1 показана укладка заготовки на нижний стол прессаj на , фиг.2 - осадка заготовки в кольцевом штампе; на фиг.З - разгонка за. готовки с противоположных сторон двумя пуансонами с образованием перемычки; на фиг.4 - прошивка отверс

Вид изделий

I Оптимальная разница между диаметрами I осаженной I заготовки

м

мм

г

5-. Фи.1

r

,.

/

s

фиг.2

Фиг. 5

фиг Л

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-30—Публикация

1986-02-05—Подача