(5) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| Способ изготовления кольцевых изделий | 1983 |

|

SU1209348A1 |

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

| Способ производства кольцевых изделий с ободом и гребнем | 1987 |

|

SU1493369A1 |

| Способ изготовления кольцевых одногребневых изделий | 1988 |

|

SU1574334A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1569065A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

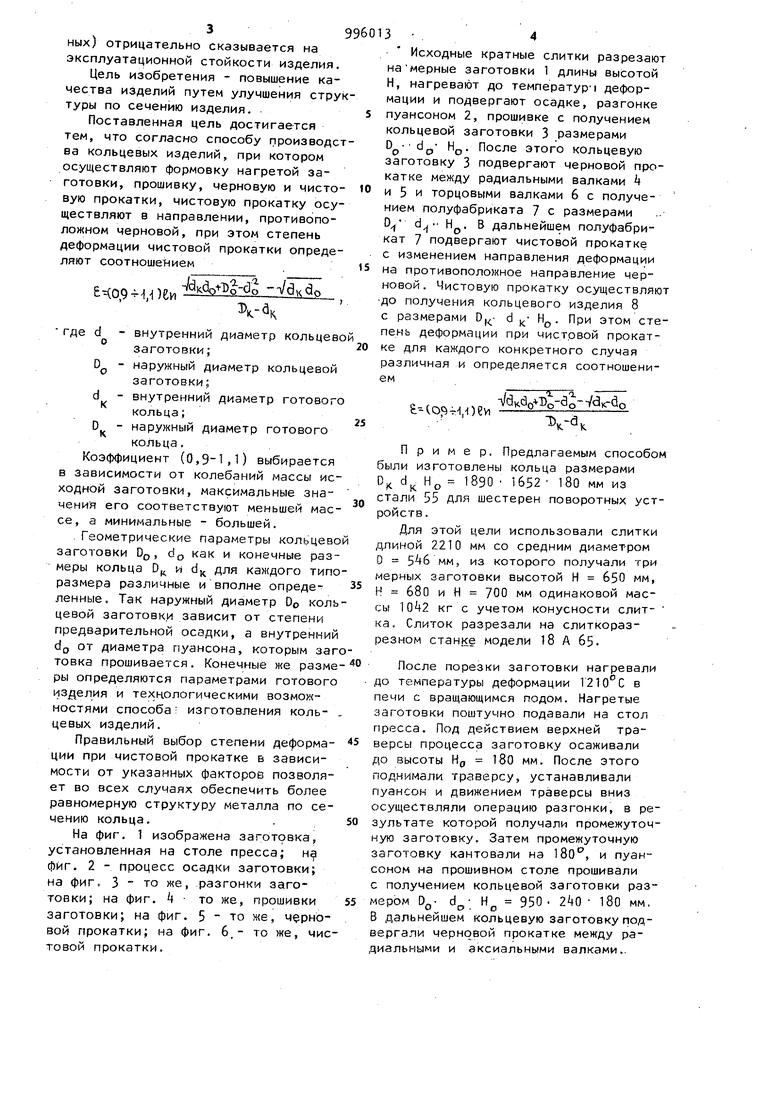

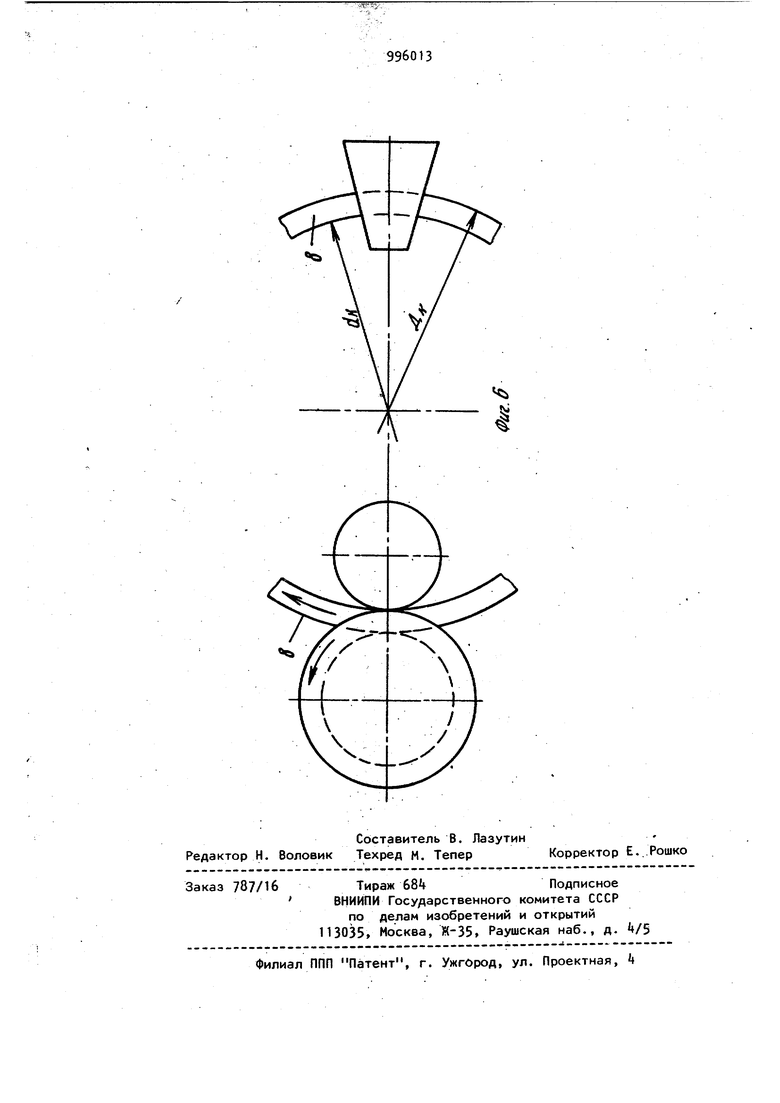

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении горячекатанных кольцевых изделий типа банд жей, фланцев, веНцов, обойм крупно-: габаритных подшипников. Известен способ изготовления колец, при котором осуществляют фор-, мовку нагретой заготовки, прошивку раздачу по внутреннему диаметру с частичной формовкой профиля ковкой, прокатку . 1 . Недостатком данного способа является низкие качество и точность выпускаемых иаделий из-за рифленности кольцевой заготовки, получаемой в результате ковки ее на молоте. Кроме того, рифленность заготовки приводит к закатам, что вынуждает увеличивать придуски на механическую обработку. Кроме того, способ характеризуется низкой производительностью и трудоем костью, так как операция ковки продолжительна и требует применения ручйого труда. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ изготовления кольцевых изделий при котором осуществляют формовку нагретой заготовки, прошивку, черновую и чистовую прокатки 2j. Недостатком данного способа является неравномерность структуры металла по сечению в готовом изделии, что обусловлено односторонним направлением деформации заготовки при черновой и чистовой промывках. При больших степенях раскатки это часто приводит к образованию трещин, рванин на торцовых поверхностях и закатов /на наружном и внутреннем контурах кольца. Кроме того, неравномерное строение структуры металла по сечению (значительное смещение внутренних слоев металла относительно наруж3ных) отрицательно сказывается на эксплуатационной стойкости изделия. Цель изобретения - повышение качества изделий путем улучшения стру туры по сечению изделия. Поставленная цель достигается тем, что согласно способу производст ва кольцевых изделий, при котором осуществляют формовку нагретой заготовки, прошивку, черновую и чистовую прокатки, чистовую прокатку осуществляют в направлении, противоположном черновой, при этом степень деформации чистовой прокатки определяют соотношением i/dK(3otDg--do --|/бк 3( чo,9-,)eи где d - внутренний диаметр кольцев заготовки; D - наружный диаметр кольцевой заготовки; d - внутренний диаметр готовог кольца; О - наружный диаметр готового кольца. Коэффициент (0,,1) выбирается в зависимости от колебаний массы ис ходной заготовки, максимальные значения его соответствуют меньшей мас се, а минимальные - большей. . Геометрические параметры кольцево заготовки DO, d как и конечные раз меры кольца D и d, для каждого типо размера различные и вполне определенные. Так наружный диаметр DO кол цевой заготовки зависит от степени предварительной осадки, а внутренний do от диаметра пуансона, которым заг товка прошивается. Конечные же разме ры определяются параметрами готового изделия и технологическими возможностями способа; изготовления кольцевых изделий. Правильный выбор степени деформации при чистовой прокатке в зависимости от указанных факторов позволяет во всех случаях обеспечить более равномерную структуру металла по сечению кольца.. На фиг. I изображена заготовка, установленная на столе пресса; н фиг. 2 - процесс осадки заготовки; на фиг, 3 то же, разгонки заготовки; на фиг. k то же, прошивки заготовки; на фиг. 5 то же, ч$рнЬвой прокатки; на фиг. 6.- то же, чис товой прокатки. 3 4 Исходные кратные слитки разрезают намерные заготовки 1 длины высотой Н, нагреванэт до температурi деформации и подвергают осадке, разгонке пуансоном 2, прошивке с получением кольцевой заготовки 3 размерами Dp- dp- Нр. После этого кольцевую заготовку 3 подвергают черновой прокатке между радиальными валками 4 и 5 и торцовыми валками 6 с получением полуфабриката 7 с размерами d Н . В дальнейшем полуфабрикат 7 подвергают чистовой прокатке с изменением направления деформации на противоположное направление черновой. Чистовую прокатку осуществляют -до получения кольцевого изделия 8 с размерами D,- d Н. При этом степень деформации при чистовой прокатке для каждого конкретного случая различная и определяется соотношением , VdKdo Do-ao-VdK-do .Oevi 1 Пример. Предлагаемым способом были изготовлены кольца размерами 0 d HO 1890 1652 180 мм из стали 55 для шестерен поворотных устройств. Для этой цели использовали слитки длиной 2210 мм со средним диаметром О 5-+6 мм, из которого получали три мерных заготовки высотой Н 650 мм, Н 680 и Н 700 мм одинаковой массы 1042 кг с учетом конусности слитка. Слиток разрезали на слиткоразрезном станке модели 18 А 65После порезки заготовки нагревали до температуры деформации 1210 С в печи с вращающимся подом. Нагретые заготовки поштучно подавали на стол пресса. Под действием верхней траверсы процесса заготовку осаживали до высоты Н(, 180 мм. После этого поднимали траверсу, устанавливали пуансон и движением траверсы вниз осуществляли операцию разгонки, в результате которой получали промежуточную заготовку. Затем промежуточную заготовку кантовали на ISO, и пуансоном на прошивном столе прошивали с получением кольцевой заготовки размером DO- dp HP 950- 180 мм. В дальнейшем кольцевую заготовку подвергали черновой прокатке между радиальными и аксиальными валками.. 5 В практике общая степень деформации на черновую и чистовую прокат ки колеблется в широких пределах и зависит от типоразмера кольца 0, d и размеров кольцевойзаготовки после осадки и прошивки. В предлагаемом способе общая степень деформации на обе прокатки составилар €п - 950-240 189 0-1652 06Ш, В дальнейшем полуфабрикат подвергается чистовой прсгкатке в направлении, противоположном черновой, на чистовой клети кольцепрокатного стана до получения заданных готовых раз меров - IK HO 1890-1652- 180 мм. При этом доля деформации, приходящаяся на чистовую прокатку составилаVlGS 1 2-10 i- 5oM40 -V-(6 51.140 -1810 -1651 0,695-.Коэффициент, учитывающий колебание массы исходной заготовки был при нят 1,0, так как вес заготовки находился в пределах номинала. Исследования качества изготовленных колец показали, что структура ме талла по сечению изделия более равно мерная и отсутствуют значительные, тангенциальные смещения наружных ел ев металла относительно внутренних, характерных для структуры металла ко лец, изготовленных известным способом. В кольцах отсутствовали в макроструктуре мелкие трещины по сечению изделия. Таким образом, ,путем изменения направления чистовой прокатки на про тивоположное по сравнению счерновой и определенной величины степени деформации при чистовой прюкатке, вычисленной по расчетной зависимости. 136 в готовых изделиях получили равномерную структуру по сечению изделия и тем самым исключали возможйость образования дефектов в макроструктуре в виде трещин. Предлагаемый способ обеспечивает повышение качества изделия пу1ем улучшения структуры по сечению изделия . Формула изобретения Способ изготовления кольцевых изделий, при котором осуществляют формовку нагретой заготовки, прошивку, черновую и чистовую прокатку,;О т личающийся тем, что, с целью повышения качества изделий путем улучшения структуры по сечению изделия, чистовую прокатку осуществляют в направлении, противоположном черновой, при этом степень деформации чистовой прокатки определяют соотношением ЧО.ОИ.1) evi SSSaldS 15к-дк где d - внутренний диаметр кольцевой заготовки; ,D - наружный диаметр кольцевой заготовки; d - внутренний диаметр готового кольца; D - наружный диаметр готового кольца. Источники информации, принятые во внимание при экспертизе 1.Шифрин М.Ю., Соломович М.Я. Производство цельнокатанных колец и бандажей. М., Металлургиздат, 196, с. 39.-. . 2.Производство точных заготовок машиностроительных деталей прокаткой, вып. 7-67, М., НИИИНФОРМТЯЖМАШ, 1968, с. 167-168 (прототип).

8 I

« J

Y///////////A{. } ////////////A

Фи

Авторы

Даты

1983-02-15—Публикация

1981-03-16—Подача