Изобретение относится к обработке металлов давлением, в частности к производству цельнокатаных колес из непрерывнолитого слитка.

Известен способ изготовления цельнокатаных железнодорожных колес, заключающийся в том, что слитки, отлитые в изложницы, надрезают на заготовки с отношением высоты Н к диаметру D 0,4-0,6 с составлением шеек между ними и производят ломку этого слитка по местам надреза с образованием по центру каждой заготовки разорванной шейки. Нагретую заготовку подвергают осадке, разгонке, формовке с последующей прокаткой колеса, калибровкой и термической обработкой [1]

Поскольку порезке на заготовки подвергают слиток конической формы, отлитый в изложницы, с внешним оформлением по типу ромашки, неизбежен разновес заготовок, который достигает 8% или 40 кг Это влечет за собой усложнение технологического процесса изготовления колес, дополнительные затраты при механической обработке. Существенно устраняется этот недостаток применением для колесных заготовок непрерывнолитого слитка, имеющего по его длине одинаковое сечение, что позволяет свести разновес заготовок к минимуму, т.е. 1,3% или 5-7 кг.

В связи с этим наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления цельнокатаных железнодорожных колес из непрерывнолитого слитка, который включает порезку этого слитка и его ломку на заготовки с оставлением шеек при соотношении 2,0 > H/D > 0,9, где Н высота заготовки, а D ее диаметр, осадку заготовок между верхней и нижней плитами пресса, их формовку, прокатку колес и прошивку отверстия с удалением перемычки. Далее ведут калибровку, механическую обработку и термообработку колеса [2]

Как известно, в процессе разливки металла и его затвердевания идет процесс выделения из него газов и неметаллических включений. При отливке металла в изложницы, устанавливаемые вертикально, эти газы и неметаллические включения, не достигшие усадочной раковины, располагаются в слитке также вертикально по его оси. Технологический процесс изготовления колес из таких слитков [1] отработан таким образом, что при прошивке их центрального отверстия в удаляемую при этом перемычку попадает металл, загрязненный газами и неметаллическими включениями во время его затвердевания. В теле колеса остается чистый металл, что повышает его усталостную прочность при циклическом нагружении изделия, каким является вагонное колесо.

При отливке слитка на радиальной машине непрерывного литья затвердеваемый в кристаллизаторе металл проходит его вертикальный, криволинейный и горизонтальный участки. Поэтому выделяемые из металла газы и неметаллические включения поднимаются не по оси слитка, как это имеет место в изложнице, а, начиная с криволинейного участка, к наружной его поверхности, образуя как бы эксцентриситет между осью слитка и условной осью скапливаемых включений. В этом случае прошивка центрального отверстия в заготовке или колесе и удаление перемычки по существующей [1] технологии не только не исключает, но и гарантирует оставление неметаллических включений в теле колеса.

Кроме того, при порезке слитка и ломке его на заготовки с обеих их торцов образуются неровные шейки, которые ведут к тому, что при установке на нижнюю плиту пресса перед осадкой, заготовки наклоняются, что в процессе их деформации ведет к непредсказуемому изменению положения зоны металла с неметаллическими включениями в теле колеса.

Это дополнительно способствует сохранению включений в готовом изделии и снижает его циклическую прочность.

Задача изобретения в обеспечении гарантированного удаления металла с газовыми и другими неметаллическими включениями из тела заготовки в процессе их деформации, что повысит циклическую прочность колес и, следовательно, их эксплуатационную надежность.

Согласно изобретению поставленная задача решается тем, что в способе изготовления цельнокатаных железнодорожных колес из непрерывнолитого слитка, включающем порезку слитка и его ломку на заготовки с соотношением 2,0 > H/D > 0,9 и с оставлением шеек, осадку заготовок между верхней и нижней плитами пресса, их формовку, прокатку колес и прошивку отверстия с удалением перемычки, перед осадкой заготовку фиксируют на нижней плите с положением ее продольной оси параллельно вертикальной оси этой плиты, а перемычку перед ее удалением выполняют, исходя из зависимости

t (0,10-0,16) D, где t толщина перемычки;

D диаметр заготовки;

Н высота заготовки.

В настоящее время непрерывнолитой слиток для колесных заготовок имеет диаметр 360-430 мм. Соответственно, исходя из требуемого веса колесных заготовок и диаметров получаемых слитков, отношение Н/D этих заготовок находится в пределах 0,9-2,0. При таком соотношении высоты заготовок и их диаметров велась разработка способа.

По данному способу прошивку отверстия в процессе изготовления колес можно проводить перед формовкой заготовки, а также после формовки, перед прокаткой колеса.

В результате проведенных исследований в промышленных условиях установлено, что во время кристаллизации слитка непрерывнолитого металла в зависимости от различных параметров процесса и сечения заготовки зона расположения газовых и неметаллических включений смещается от центральной оси слитка к его поверхности на 6-8 мм. При осадке заготовки и ее формовке эта зона за счет деформации увеличивается в размерах ее сечения, поэтому для гарантированного устранения металла этой зоны при прошивке отверстия колеса и удалении перемычки проведена серия экспериментов.

Учитывая, что диаметр прошиваемого отверстия в заготовке и колесе во всех случаях 170±5 мм, установлено, что для гарантированного концентрирования в перемычке и удаления с ней всего металла, содержащего неметаллические включения, толщина перемычки должна быть

t1 38-68 мм, если прошивку отверстия выполняют перед формовкой заготовки, и эта толщина должна составлять

t2 41-71 мм в случае, когда прошивку отверстия выполняют после формовки заготовки перед прокаткой колеса. При этом значения величины t1 38 мм и t2 41 мм относятся к тому случаю, когда для изготовления колес использовали заготовки из слитков, диаметр которых равен 360 мм (нижний граничный размер слитка), а значения величин t1 68 мм и t2 71 мм соответствуют тому, когда для изготовления колес использовали заготовки из слитков диаметром 430 мм (верхний граничный размер слитка).

Приводя к единой системе единиц, устанавливаем

t1 (0,10-0,15)D

t2 (0,11-0,16)D

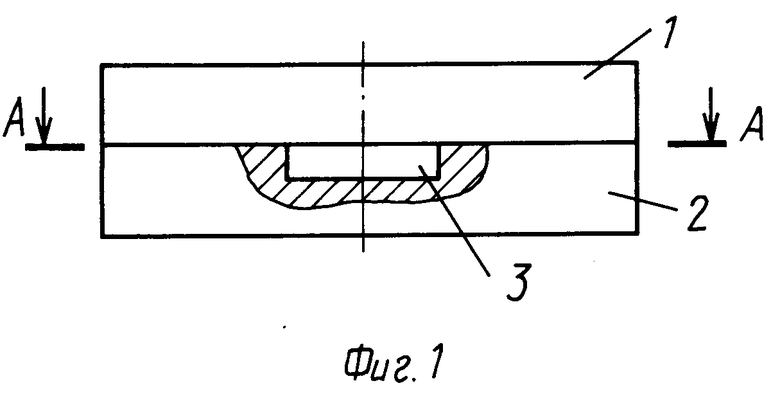

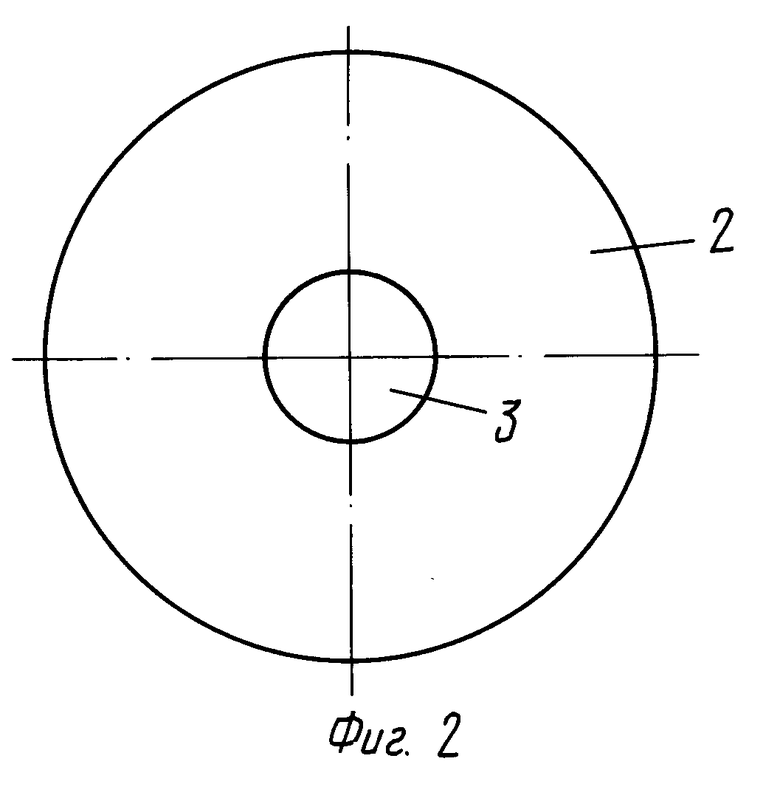

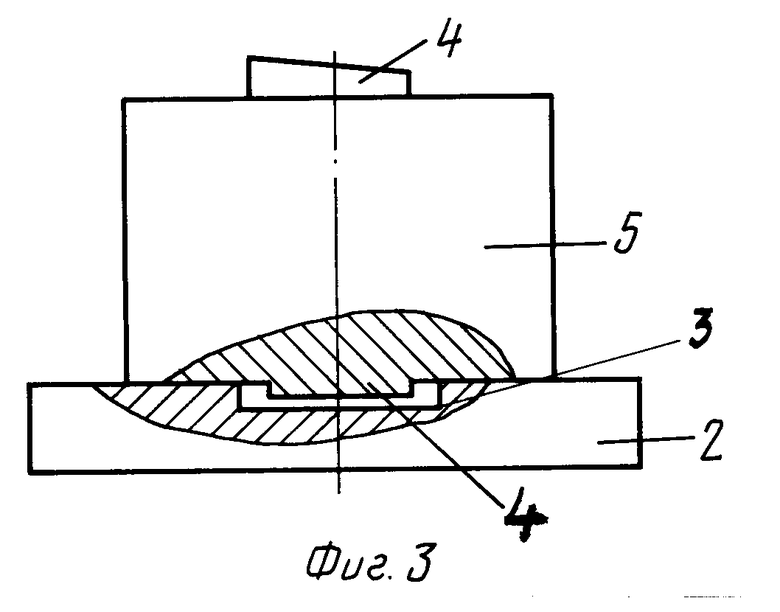

На фиг. 1 представлено в качестве примера исполнения устройство, состоящее из верхней и нижней формовочных плит; на фиг. 2 вид (в плане) А-А на фиг. 1; на фиг. 3 нижняя плита с установленной в ней заготовкой.

Устройство содержит верхнюю 1 и нижнюю 2 обжимные плиты. Нижняя плита имеет глуходонную цилиндрическую выточку 3. Позицией 4 показана шейка заготовки 5.

Способ осуществляют следующим образом.

После порезки и ломки слитка на заготовки 5 каждая из них по торцам остается с шейками 4.

Заготовку устанавливают на нижнюю обжимную плиту таким образом, чтобы ее шейка входила в глуходонную цилиндрическую выточку 3. Глубина выточки составляет не менее длины шейки заготовки, т.е. не менее 20 мм. После установки шейки в выточку заготовка своим торцом ложится на поверхность плиты 2 и тем самым фиксирует себя в положении, когда ее продольная ось параллельна вертикальной оси этой плиты. Усилием пресса 2000 т.с. между плитами устройства осуществляют осадку заготовки. В этом положении заготовки относительно нижней плиты исключается непредсказуемое изменение положения металла с неметаллическими включениями в теле колеса в процессе его изготовления. После осадки заготовки ее подвергают разгонке и формовке с последующей прокаткой колеса. Прошивку отверстия в зоне ступицы осуществляют либо перед формовкой, либо после формовки. В первом случае для прошивки оставляют перемычку с

t (0,10-0,15)D, во втором случае ее оставляют с

t (0,11-0,16)D, где t толщина перемычки и

D диаметр заготовки.

При этом коэффициенты 0,10 и 0,11 относятся к заготовке с D 360 мм, а коэффициенты 0,15 и 0,16 к заготовке D 430 мм.

В промышленных условиях Нижнетагильского металлургического комбината непрерывнолитые слитки диаметром 360 и 430 мм надрезали и ломали на заготовки весом 465 кг для вагонных колес диаметром 950 мм. Длина шеек заготовок по торцам не превышала 20 мм, диаметр 180 мм. По центру нижней плиты пресса для осадки заготовок выполнена глуходонная выточка диаметром, равным 200 мм. Заготовки их шейками устанавливали в выточку нижней плиты, тем самым фиксировали их положение, когда продольная ось параллельна вертикальной оси плиты, и осаживали.

В части заготовок прошивку отверстия выполняли перед их формовкой. При этом перед прошивкой перемычку выполняли толщиной 38 мм для заготовок с D 360 мм и толщиной 68 мм для заготовок с D 430 мм. В другой части заготовок прошивку отверстия выполняли после их формовки, т.е. перед прокаткой. В этом случае перемычку перед прошивкой выполняли толщиной 41 мм и 71 мм соответственно для заготовок диаметром 360 и 430 мм.

После изготовления колес макроструктурный анализ металла их ступицы и прилегающей к ней части диска показал отсутствие недопустимых объемов газовых и других неметаллических включений, образующихся при остывании и кристаллизации слитка.

Отсутствие этих включений гарантирует повышение циклической прочности колес и, следовательно, их эксплуатационной надежности, что соответствует выполнению задачи, стоявшей перед изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 1998 |

|

RU2139768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1995 |

|

RU2080201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2041008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2070465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПРИ ПРОИЗВОДСТВЕ ИЗДЕЛИЙ ТИПА КОЛЕС | 2000 |

|

RU2189882C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2039626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2111822C1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1569065A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2008 |

|

RU2404009C2 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению колес из непрерывнолитого слитка. Сущность изобретения: способ включает порезку слитка и его ломку на заготовки с соотношением 2,0 > H/Д > 0,9 и с оставлением шеек, осадку заготовок между верхней и нижней плитами пресса, их формовку, прокатку колес и прошивку ступичного отверстия. Перед осадкой заготовку фиксируют на нижней плите с положением ее продольной оси параллельно вертикальной оси плиты. Перемычку перед прошивкой отверстия заготовки формируют исходя из зависимости, приведенной в тексте описания. Способ обеспечивает гарантированное удаление части металла с газовыми и неметаллическими включениями из тела заготовок при их деформации. 2 з. п. ф-лы, 3 ил.

t (0,10 0,16)D,

где D диаметр заготовки;

H высота заготовки,

t толщина перемычки

2. Способ по п.1, отличающийся тем, что при прошивке отверстия и удаления перемычки перед формовкой перемычку формируют, исходя из зависимости

t (0,10 0,15)D.

t (0,11 0,16)D.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Генкин В.Я | |||

| Непрерывнолитые круглые заготовки, М.: Металлургия, 1984, с.87-105. | |||

Авторы

Даты

1995-12-10—Публикация

1994-02-24—Подача