(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗЮДСТВА КОЛЬЦЕВЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства кольцевых деталей | 1988 |

|

SU1540912A1 |

| Механизированная линия для изготовления штампокатаных колец | 1980 |

|

SU902951A1 |

| Механизированная поточная линия для изготовления кольцевых изделий | 1986 |

|

SU1338943A1 |

| Автоматическая поточная линия для изготовления колец | 1985 |

|

SU1276407A1 |

| Поточная линия для производства кольцевых изделий | 1981 |

|

SU986559A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОЛЕЦ | 1998 |

|

RU2152839C1 |

| Автоматическая поточная линия для производства кольцевых изделий | 1985 |

|

SU1337237A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| Автоматическая поточная линия для изготовления колес | 1972 |

|

SU440241A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления кольиевых изделий различных по диаметру, § высоте толщине и поперечному сечению.

Известна поточная линия для изготовления кольцевых изделий, вкоторой по ходу технологического tO процесса установлены связанные транспортными средствами слиткоразреэные станки, слитколоматель, нагревательное устрсй4ство, пресс для осадки и прсяаивки каждой индивидуальной за- |4( готовки, черновой и чистовой кольцепрокатные станы, калибровочный пресс

ti3.

Недостатками данного технологического потока являются значительный 20 расходный коэффициент металла при производстве кольцевых изделий за счет больших отходов металла в стружку при порезке заготовок на слиткоразрезных станкам и отходов метгшла 25 в выдавку (8-20 кг) при прсйжаке кгикдой заготовки, а также низкая производительность потока, которая определяется производительностью пресса (45-60 ют./ч).

Известна также поточная линия для производства заготовок колец крупногабаритных подшипников, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами нагревательное устройство, пресс, кольцепрокатные станы и калибровочный пресс 23 о

Недостатком данной линии является также значительный расход металла, поскольку осуществляется прошивка каждой заготовки с отходом металла в выдавку. Кроме того, линия применима для производства кольцевых изделий крупносерийными партиями. При использовании ее для производства изделий мелкими партиями (что имеет место в кольцепрокатном производстве) резко снижается производительность за счет увеличения простоев на перестройку прессопрокатной линии.

Целью изобретёния является уменьшение расхода металла, используемого для изготовления кольцевых изделий.

Поставленная цель достигается тем, что поточная линия для производства кольцевых изделий, содержащая установленные по ходу технологического процесса и связанные между собо транспортными средствами нагревательное устройство, пресс, кольцепрокатные станы и калибровочный пресс, снабжена установленными между нагревательным устройством и прессом устройством для удаления окалины, косовалковым прошивным станом и расположенным между ними центрирующим уст|ройством, кинематически связанным с косовалковым станом, установленными между косовалковым прошивным станом и прессом устройством для отрезки концевых отходов и устройством для разделения гильзы на штучные заготовки, механизмом корректировки веса заготовки и дополнительным нагревательным устройством.

При этом устройство для отрезки концевых отходов и устройство для разделения гильзы на штучные заготовки выполнены в виде роторных тел ударного действия.

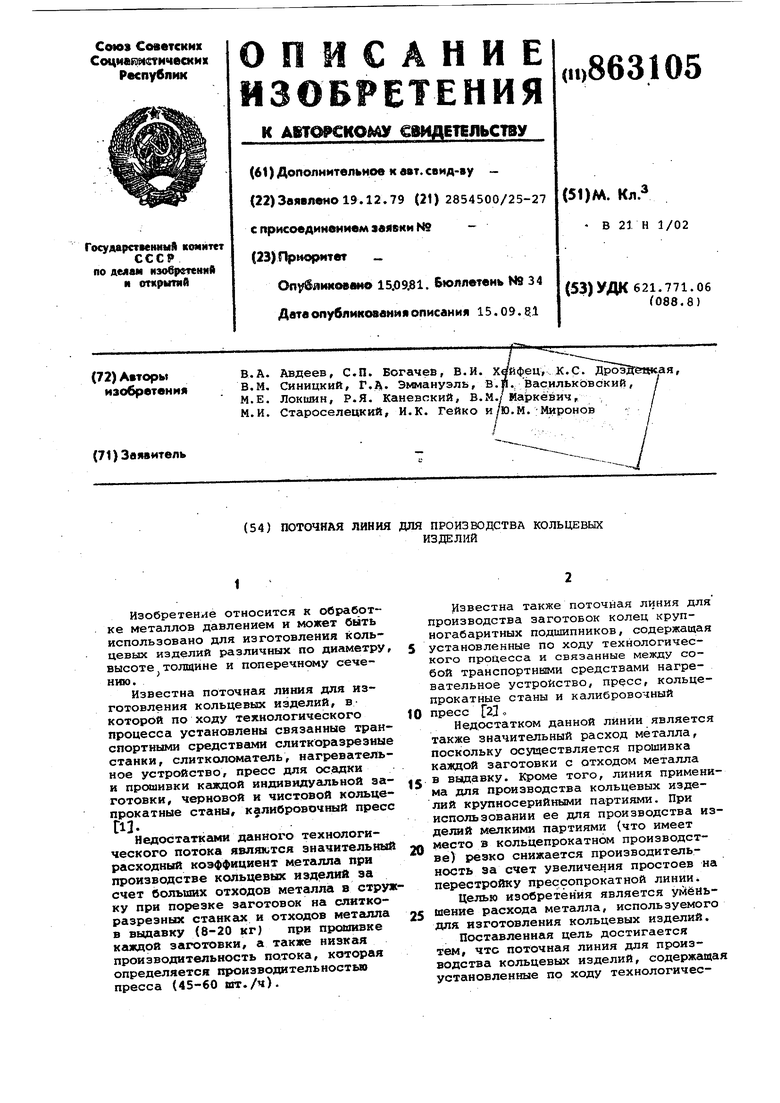

Кроме того, механизм корректировки веса выполнен в виде автоматических весов и связанных с весами термофрезерных станков.

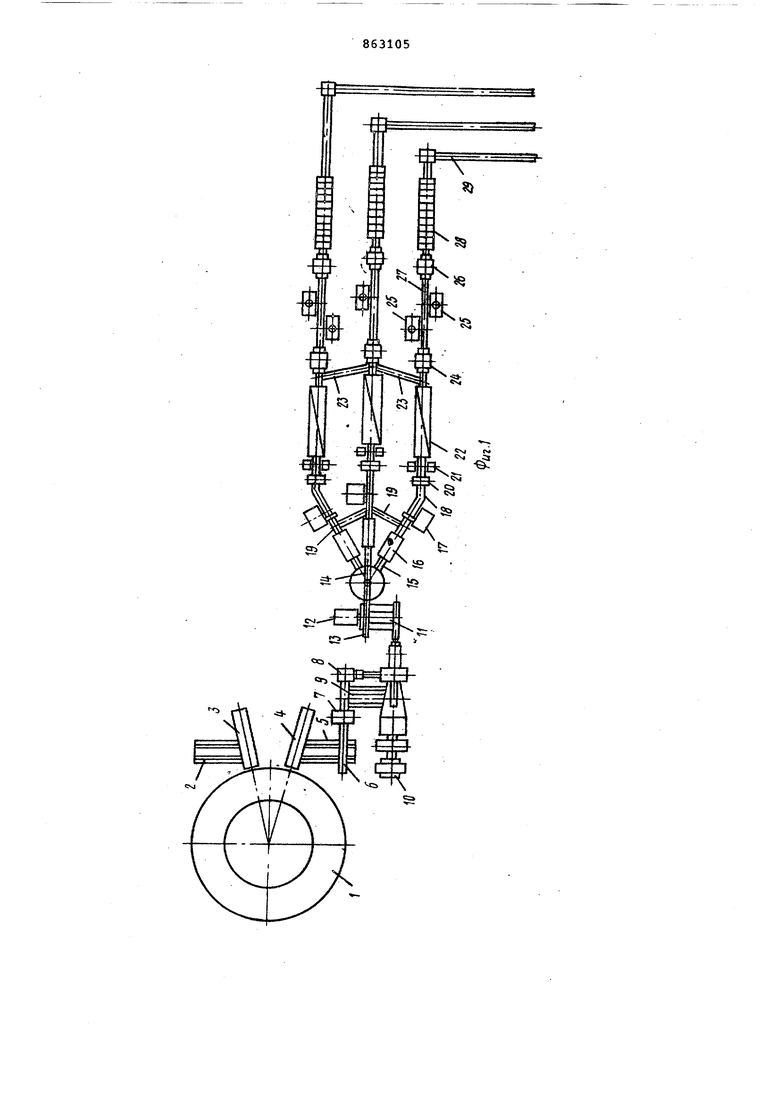

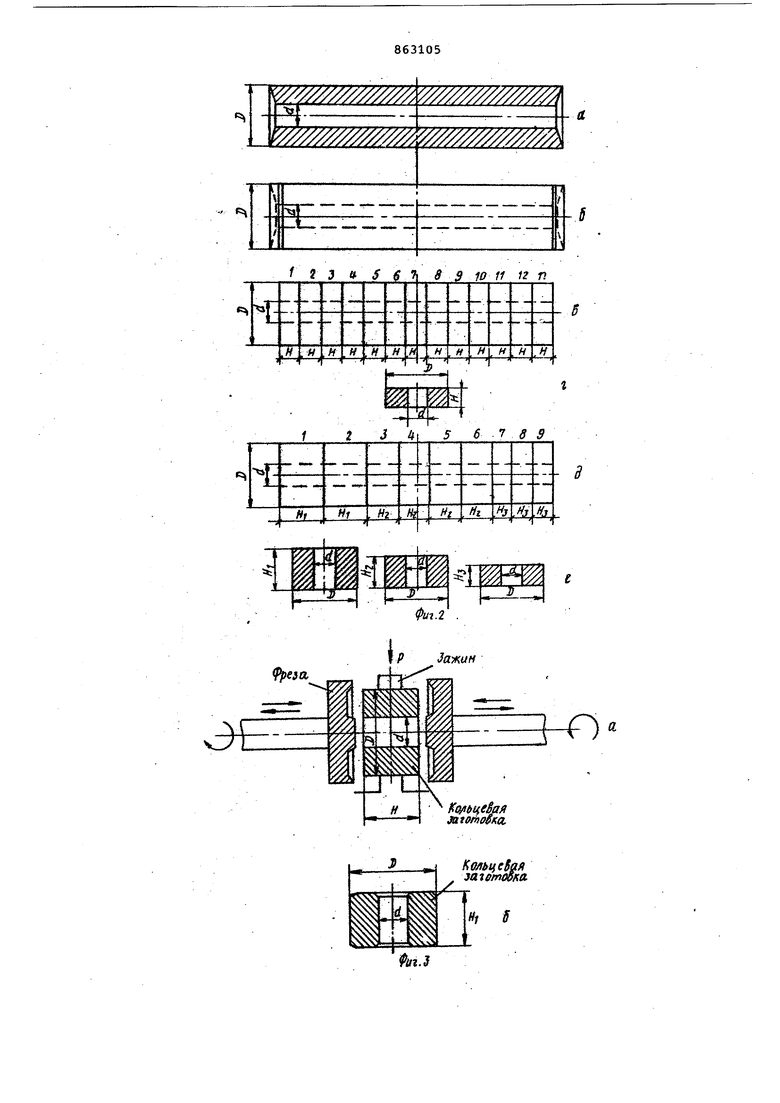

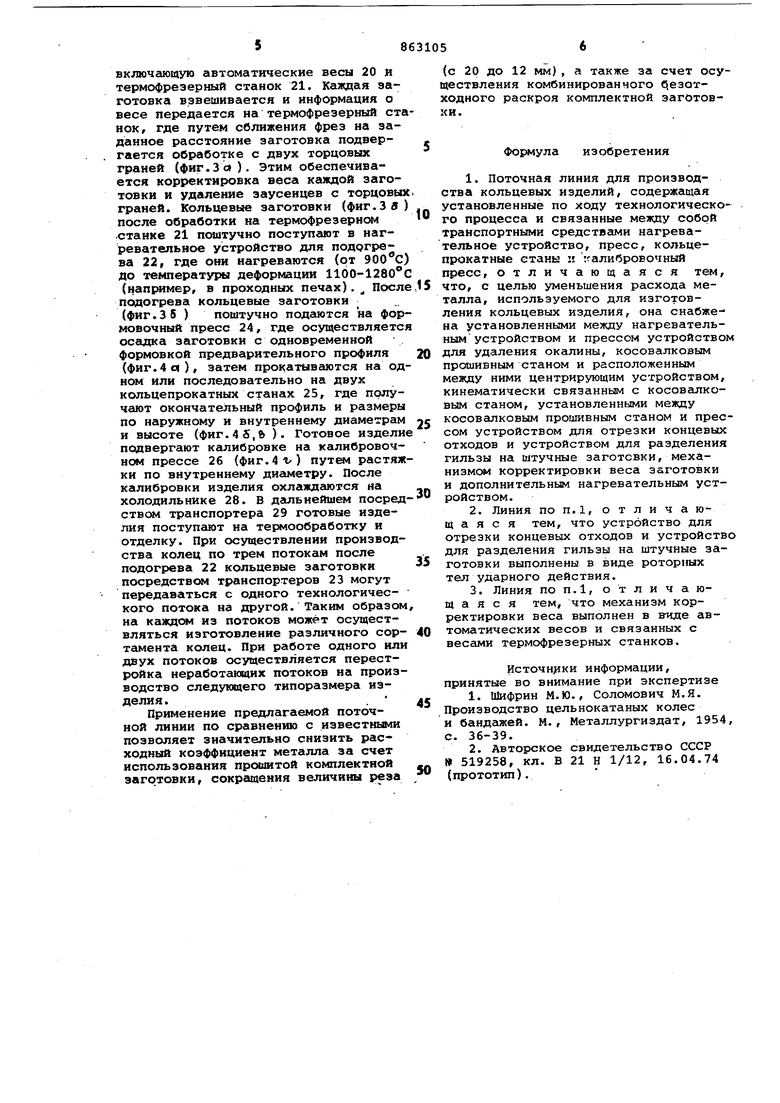

На фиг. 1 изображенасхема предлагаемой поточной линии для производства кольцевых изделий} на фиг.2 заготовка на различных этапах технологического процесса (а - прошивка заготовки на прошивном стане, б отрезка концов гильзы, В раскрой заготовки на мерные длины, г - получение индивидуальной кольцевой заготовки, 5 - раскрой гильзы на разные типоразмеры заготовок без отходов, е- получение разных по высоте заготовок); на фиг. 3 а - гермофрезерный станок, сечение; 5 кольцевая заготовка после обработки на термофрезерном станке; на фиг. 4 - схема формирования заготовки до получения готового изделия.

Предлагаемая поточная линия для производстёа кольцевых изделий (фиг.1) состоит из установленных по ходу технологического процесса нагревательного устройства, снабженного приемным стеллажом 2, загрузочной 3 и выгрузочной 4 машинами, решеткой 5 .для .выгрузки слитков передающего рольганга 6, камеры для гидросбива окалины 7} центрователя 8 с наклонной решеткой 9; косовалкового прошивного стана 10 с наклонной решеткой 11f пилы ударного действия 12 :и передающего рольганга 13;распределительного кругового устройства 14 с рольгангом 15 для передачи гильзы на один из потоков,, в .каждом из которых по ходу технологического процесса установлены термокамера 16, пила ударного действия 17 с транспортером 18, установленным по ходу процесса, и рольгангами 19, установленными в зоне пил для передачи гиль из потока в поток; системы корректировки веса заготовки, включающей автоматические весы 20 и термофрезерный станок 21f нагревательного устройства для подогрева кольцевых заготовок 22 транспортеров 23 для передачи кольцевых заготовок после подогрева с одного потока на другой; фОЕ 10Вочного пресса 24; кольцепрокатных станов 25/ калибровочного пресса 26; cиcтe ы транспортеров 27} холодильника 28; системы трансoпортеров 29 для передачи кольцевых изделий.

Работа предлагаемой линии осуществляется следующим образом.

Заготовки (круглые катаные, ко5ваные штанги) диаметром 170-450 мм, длиной 2000-3500 мк подаются на приемный стеллаж 2. Затем поштучно загрузочной машиной 3 подаются в наг ревательное устройство 1 (например, кольцевая печь). После нагрева

0 заготовок до температуры деформации (1100-1280С в зависимости от марки стали) они поштучно выгружаются выгрузочной машиной 4 на решетку 5 и рольгангом 6 подаются последова5тельно в камеру гидросбива окалины 7 и центрователь 8. После этого заготовка по наклонной решетке 9 поступает в прошивной стан 10 (фиг.2С1). После прошивки гильза (с) по наклон0ной решетке 11 поступает на пилу ударного действия 12, где производится отрезка переднего и чаднего концов гильзы (фиг.2 5 ) , и посредством рольганга 13 подается на распределительное устройство 14, откуда поступает на один из технологических потоков. После распределительного устройства 14 рольгангом 15 гильза (6) подается в термокамеру 1 б (для с хранекия Температуры деформации),

0 затем на пилу ударного действия 17, где она раскраивается на мерные д,пнны (фиг. 2 В ) с получением инд;ивидуальной кольцевой заготовки (фиг. 21,). Раскрой гильзы в зависимости от выпуска««ого сортамента и с целью уменьшения потерь в неиспользуемый остаток (отход) осуществляется комбинированно, т.е. гильза раскраивается на несколько типоразмеров заготовок без отходов (фиг.2 а ) с получением ровных по высоте заготовок (фиг.2в). Для увеличения производительности каждого из потоков пила ударного действия настраивается на отрезок одной высоты заготовки. Таким образом, в одном потоке пилой ударного действия 17 отрезаются заготовки высотой Н, в другом Н и в третьем Н 1фиг.2а,в). Передача остатка гильзы от пилы к пиле осуществляется рольгангами 19. После порезки индивидуальные кольцевые заготовки (фиг.2г,в) посредством транспортера 18 поштучно поступают в систему корректировки веса заготовки. включающую автоматические весы 20 и термофреэерный станок 21. Каждая заготовка взвешивается и информация о весе передается на термофрезерный ст нок, где путем сближения фрез на заданное расстояние заготовка подвергается обработке с двух торцовых граней (фиг.Зо). Этим обеспечивается корректировка веса каждой заготовки и удаление заусенцев с торцовы граней. Кольцевые заготовки (фиг.35 после обработки на термофрезерном .станке 21 поштучно поступают в нагревательное устройство для подогрева 22, где они нагреваются (от до температуры деформации ll6o-1280 (например, в проходных печах). Посл подогрева кольцевые заготовки (фиг.35 ) поштучно подаются на фор мовочный пресс 24, где осуществляетс осадка заготовки с одновременной формовкой предварительного профиля (фиг. 4 си), затем прокатываются на од ном или последовательно на двух кольцепрокатных станах 25, где получают окончательный профиль и размеры по наружному и внутреннему диаметрам и высоте (фиг.4 5, ft ). Готовое издели подвергают калибровке на калибровочном прессе 26 (фиг.4гх) путем растяж ки по внутреннему . После калибровки изделия охлаждаются на холодильнике 28. В дгшьнейшем посред транспортера 29 готовые изделия поступают на те1 ообработку и отделку. При осуществлении производства колец по трем потокам после подогрева 22 кольцевые заготовки посредством транспортеров 23 могут передаваться с одного технологического потока на другой. Таким образом на каждсял из потоков может осуществляться изготовление различного сортамента колец. При работе одного или двух потоков осуществляется перестройка неработающих потоков на производство следующего типоразмера изделия. Применение предлагаемой поточной линии по сравнению с известньоли позволяет значительно снизить расходный коэффициент металла за счет использования прошитой комплектной заготовки, сокращения величины реза (с 20 до 12 мм), а также засчет осуществления комбинированногос езотходного раскроя комплектнойзаготовки. Формула изобретения 1.Поточная линия для производства кольцевых изделий, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами нагревательное устройство, пресс, кольцепрокатные станы к :;-алиброЕочный пресс, отличающаяся тем, что, с целью уменьшения расхода металла, используемого для изготовления кольцевых изделия, она снабжена установленными между нагревательным устройством и прессом устройством для удаления окалины, косовалковым прошивным станом и расположенным между ними центрирующим устройством, кинематически связанным с косовалковым станом, установленными между косовалковым прошивным станом и прессом устройством для отрезки концевых отходов и устройством для разделения гильзы на штучные заготовки, механизмом корректировки веса заготовки и дополнительным нагревательным устройством. 2.Линия по П.1, отличающаяся тем, что устройство для отрезки концевых отходов и устройство для разделения гильзы на штучные заготовки выполнены в виде роторных тел ударного действия. 3.Линия по П.1, отлича ющ а я с я тем, что механизм корректировки веса выполнен в вкде автоматических весов и связанных с весами термофрезерных станков. Источн 1ки информации, принятые во внимание при экспертизе 1.Шифрин М.Ю., Соломовнч М.Я. Производство цельнокатаных колес и бандажей, м., Металлургиздат, 1954, с. 36-39. 2.Авторское свидетельство СССР 519258, кл. В 21 Н 1/12, 16.04.74 (прототип).

т m

5&eja

1

t

1

1- t

j

: IT

j:

фи1.г . f Jaxt/w

}-Л«

Ш

// A

Ки/тцеёая yttonofKo,

Ко/11ще$ая злготткл

ZHI f

Авторы

Даты

1981-09-15—Публикация

1979-12-19—Подача