печатной машины содержит прижимное сред- ,|- и прижимных верхних роликов

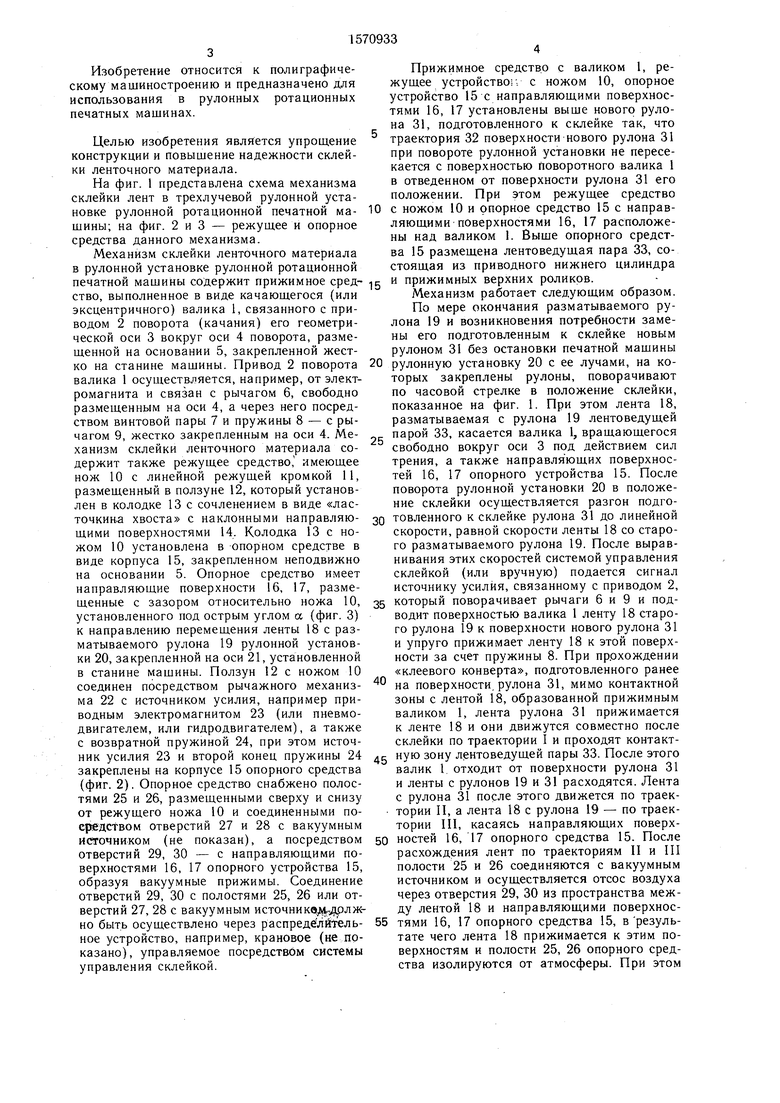

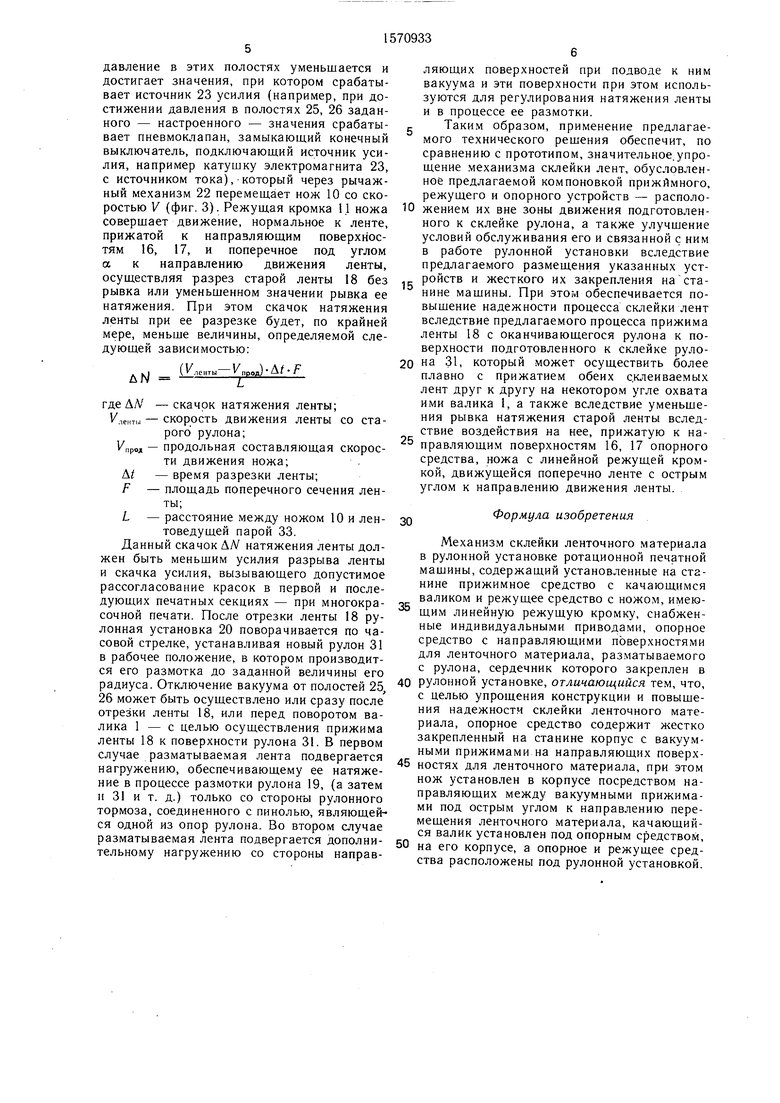

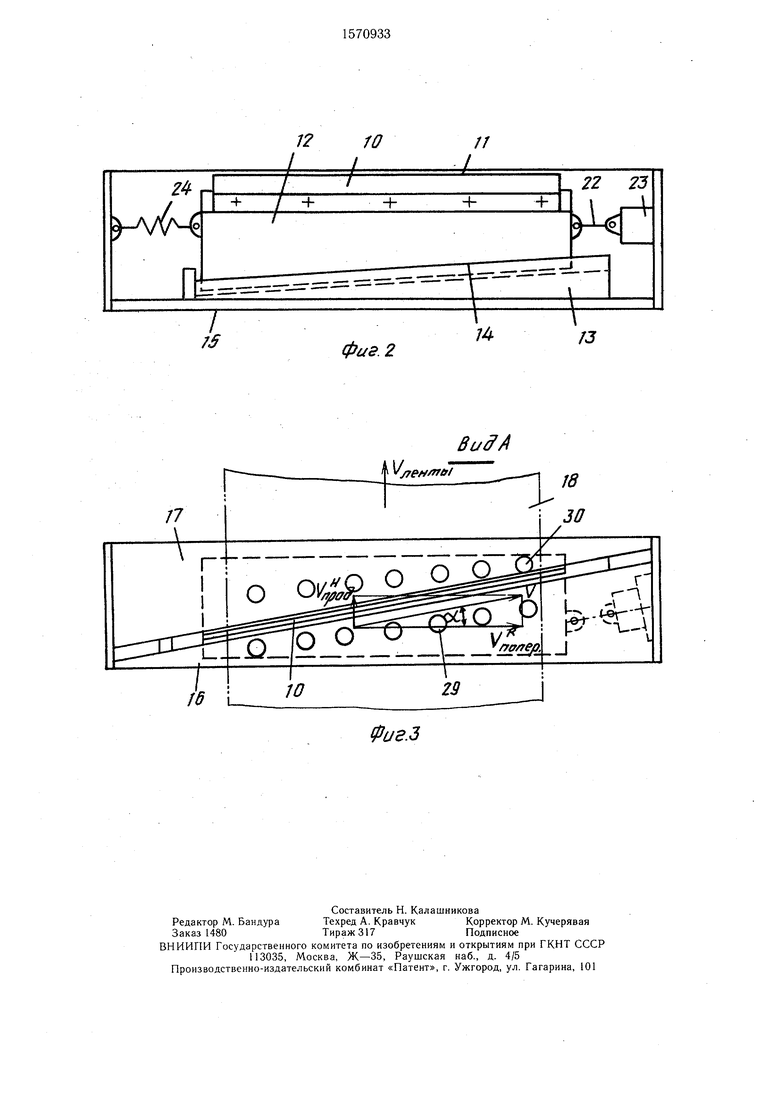

ство, выполненное в виде качающегося (или эксцентричного) валика 1, связанного с приводом 2 поворота (качания) его геометрической оси 3 вокруг оси 4 поворота, размещенной на основании 5, закрепленной жестко на станине машины. Привод 2 поворота валика 1 осуществляется, например, от электромагнита и связан с рычагом 6, свободно размещенным на оси 4, а через него посредством винтовой пары 7 и пружины 8 - с рычагом 9, жестко закрепленным на оси 4. Механизм склейки ленточного материала содержит также режущее средство, имеющее нож 10 с линейной режущей кромкой 11, размещенный в ползуне 12, который установлен в колодке 13 с сочленением в виде «ласточкина хвоста с наклонными направляющими поверхностями 14. Колодка 13 с ножом 10 установлена в опорном средстве в виде корпуса 15, закрепленном неподвижно на основании 5. Опорное средство имеет направляющие поверхности 16, 17, размещенные с зазором относительно ножа 10, установленного под острым углом а (фиг. 3) к направлению перемещения ленты 18 с разматываемого рулона 19 рулонной установки 20, закрепленной на оси 21, установленной в станине машины. Ползун 12 с ножом 10 соединен посредством рычажного механизма 22 с источником усилия, например приводным электромагнитом 23 (или пневмо- двигателем, или гидродвигателем), а также с возвратной пружиной 24, при этом источник усилия 23 и второй конец пружины 24 закреплены на корпусе 15 опорного средства (фиг. 2). Опорное средство снабжено полостями 25 и 26, размещенными сверху и снизу от режущего ножа 10 и соединенными посредством отверстий 27 и 28 с вакуумным источником (не показан), а посредством отверстий 29, 30 - с направляющими поверхностями 16, 17 опорного устройства 15, образуя вакуумные прижимы. Соединение отверстий 29, 30 с полостями 25, 26 или отверстий 27, 28 с вакуумным источникв уцдрлж- но быть осуществлено через распределительное устройство, например, крановое (не показано), управляемое посредством системы управления склейкой.

25

35

Механизм работает следующ По мере окончания размат лона 19 и возникновения потре ны его подготовленным к ск рулоном 31 без остановки печат

20 рулонную установку 20 с ее лу торых закреплены рулоны, п по часовой стрелке в положе показанное на фиг. 1. При эт разматываемая с рулона 19 л парой 33, касается валика 1, вр свободно вокруг оси 3 под де трения, а также направляющи тей 16, 17 опорного устройств поворота рулонной установки ние склейки осуществляется р

30 товленного к склейке рулона 31 скорости, равной скорости ленты го разматываемого рулона 19. П нивания этих скоростей системо склейкой (или вручную) под источнику усилия, связанному с который поворачивает рычаги водит поверхностью валика 1 ле го рулона 19 к поверхности ново и упруго прижимает ленту 18 к ности за счет пружины 8. При «клеевого конверта, подготовл

4 на поверхности рулона 31, мим зоны с лентой 18, образованной валиком 1, лента рулона 31 к ленте 18 и они движутся сов склейки по траектории I и прохо

45 ную зону лентоведущей пары 33 валик 1 отходит от поверхност и ленты с рулонов 19 и 31 расхо с рулона 31 после этого движе тории II, а лента 18 с рулона 19 тории III, касаясь направляю

50 ностей 16, 17 опорного средст расхождения лент по траектор полости 25 и 26 соединяются источником и осуществляется о через отверстия 29, 30 из прост ду лентой 18 и направляющим

55 тями 16, 17 опорного средства тате чего лента 18 прижимаетс верхностям и полости 25, 26 оп ства изолируются от атмосфер

- и прижимных верхних роликов

5

5

Механизм работает следующим образом. По мере окончания разматываемого рулона 19 и возникновения потребности замены его подготовленным к склейке новым рулоном 31 без остановки печатной машины

0 рулонную установку 20 с ее лучами, на которых закреплены рулоны, поворачивают по часовой стрелке в положение склейки, показанное на фиг. 1. При этом лента 18, разматываемая с рулона 19 лентоведущей парой 33, касается валика 1, вращающегося свободно вокруг оси 3 под действием сил трения, а также направляющих поверхностей 16, 17 опорного устройства 15. После поворота рулонной установки 20 в положение склейки осуществляется разгон подго0 товленного к склейке рулона 31 до линейной скорости, равной скорости ленты 18 со старого разматываемого рулона 19. После выравнивания этих скоростей системой управления склейкой (или вручную) подается сигнал источнику усилия, связанному с приводом 2, который поворачивает рычаги 6 и 9 и подводит поверхностью валика 1 ленту 18 старого рулона 19 к поверхности нового рулона 31 и упруго прижимает ленту 18 к этой поверхности за счет пружины 8. При прохождении «клеевого конверта, подготовленного ранее

на поверхности рулона 31, мимо контактной зоны с лентой 18, образованной прижимным валиком 1, лента рулона 31 прижимается к ленте 18 и они движутся совместно после склейки по траектории I и проходят контакт5 ную зону лентоведущей пары 33. После этого валик 1 отходит от поверхности рулона 31 и ленты с рулонов 19 и 31 расходятся. Лента с рулона 31 после этого движется по траектории II, а лента 18 с рулона 19 - по траектории III, касаясь направляющих поверх0 ностей 16, 17 опорного средства 15. После расхождения лент по траекториям II и III полости 25 и 26 соединяются с вакуумным источником и осуществляется отсос воздуха через отверстия 29, 30 из пространства между лентой 18 и направляющими поверхнос5 тями 16, 17 опорного средства 15, в результате чего лента 18 прижимается к этим поверхностям и полости 25, 26 опорного средства изолируются от атмосферы. При этом

давление в этих полостях уменьшается и достигает значения, при котором срабатывает источник 23 усилия (например, при достижении давления в полостях 25, 26 заданного - настроенного - значения срабатывает пневмоклапан, замыкающий конечный выключатель, подключающий источник усилия, например катушку электромагнита 23, с источником тока), который через рычажный механизм 22 перемещает нож 10 со скоростью V (фиг. 3). Режущая кромка 1,1 ножа совершает движение, нормальное к ленте, прижатой к направляющим поверхностям 16, 17, и поперечное под углом а к направлению движения ленты, осуществляя разрез старой ленты 18 без рывка или уменьшенном значении рывка ее натяжения. При этом скачок натяжения ленты при ее разрезке будет, по крайней мере, меньше величины, определяемой следующей зависимостью:

ленты прод/ &1 F

AN

где ДА -скачок натяжения ленты;

Уленты - СКОрОСТЬ ДВИЖСНИЯ Л6НТЫ СО СТЗрого рулона;

прод - продольная составляющая скорости движения ножа;

At - время разрезки ленты;

F - площадь поперечного сечения ленты;

L - расстояние между ножом 10 и лен- товедущей парой 33.

Данный скачок АЛ натяжения ленты должен быть меньшим усилия разрыва ленты и скачка усилия, вызывающего допустимое рассогласование красок в первой и последующих печатных секциях - при многокрасочной печати. После отрезки ленты 18 рулонная установка 20 поворачивается по часовой стрелке, устанавливая новый рулон 31 в рабочее положение, в котором производится его размотка до заданной величины его радиуса. Отключение вакуума от полостей 25, 26 может быть осуществлено или сразу после отрезки ленты 18, или перед поворотом валика 1 - с целью осуществления прижима ленты 18 к поверхности рулона 31. В первом случае разматываемая лента подвергается нагружению, обеспечивающему ее натяжение в процессе размотки рулона 19, (а затем и 31 и т. д.) только со стороны рулонного тормоза, соединенного с пинолью, являющейся одной из опор рулона. Во втором случае разматываемая лента подвергается дополнительному нагружению со стороны направляющих поверхностей при подводе к ним вакуума и эти поверхности при этом используются для регулирования натяжения ленты и в процессе ее размотки.

. Таким образом, применение предлагаемого технического решения обеспечит, по сравнению с прототипом, значительное.упро- щение механизма склейки лент, обусловленное предлагаемой компоновкой прижимного, режущего и опорного устройств - располо0 жением их вне зоны движения подготовленного к склейке рулона, а также улучшение условий обслуживания его и связанной с ним в работе рулонной установки вследствие предлагаемого размещения указанных устройств и жесткого их закрепления на станине машины. При этом обеспечивается повышение надежности процесса склейки лент вследствие предлагаемого процесса прижима ленты 18 с оканчивающегося рулона к поверхности подготовленного к склейке руло0 на 31, который может осуществить более плавно с прижатием обеих с.клеиваемых лент друг к другу на некотором угле охвата ими валика 1, а также вследствие уменьшения рывка натяжения старой ленты вследствие воздействия на нее, прижатую к на5 правляющим поверхностям 16, 17 опорного средства, ножа с линейной режущей кромкой, движущейся поперечно ленте с острым углом к направлению движения ленты.

30

Формула изобретения

5

Механизм склейки ленточного материала в рулонной установке ротационной печатной машины, содержащий установленные на станине прижимное средство с качающимся валиком и режущее средство с ножом, имеющим линейную режущую кромку, снабженные индивидуальными приводами, опорное средство с направляющими поверхностями для ленточного материала, разматываемого с рулона, сердечник которого закреплен в

0 рулонной установке, отличающийся тем, что, с целью упрощения конструкции и повышения надежности склейки ленточного материала, опорное средство содержит жестко закрепленный на станине корпус с вакуумными прижимами на направляющих поверх5 ностях для ленточного материала, при этом нож установлен в корпусе посредством направляющих между вакуумными прижимами под острым углом к направлению перемещения ленточного материала, качающийся валик установлен под опорным средством,

0 на его корпусе, а опорное и режущее средства расположены под рулонной установкой.

фиг. 2

//

/4

/J

Изобретение относится к полиграфии. Цель изобретения - упрощение конструкции и повышение надежности склейки. Механизм содержит жестко связанные со станиной машины прижимное средство с валиком 1, режущее средство с ножом 10 и опорное средство с направляющими поверхностями 16, 17 и полостями 25, 26, соединенными посредством отверстий 27, 28 с вакуумным источником, а посредством отверстий 29, 30 с направляющими поверхностями 16, 17. При этом нож 10 режущего средства установлен в направляющих опорного средства. 3 ил.

BuffA

Фиг.З

| Устройство для размотки лент | 1986 |

|

SU1375546A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-06-15—Публикация

1988-02-15—Подача