Изобретение относится к полиграфическому машиностроению и предназначе- ,но для использования в рулонных ротационных печатных машинах.

Цель изобретения - повышение надежности работы.

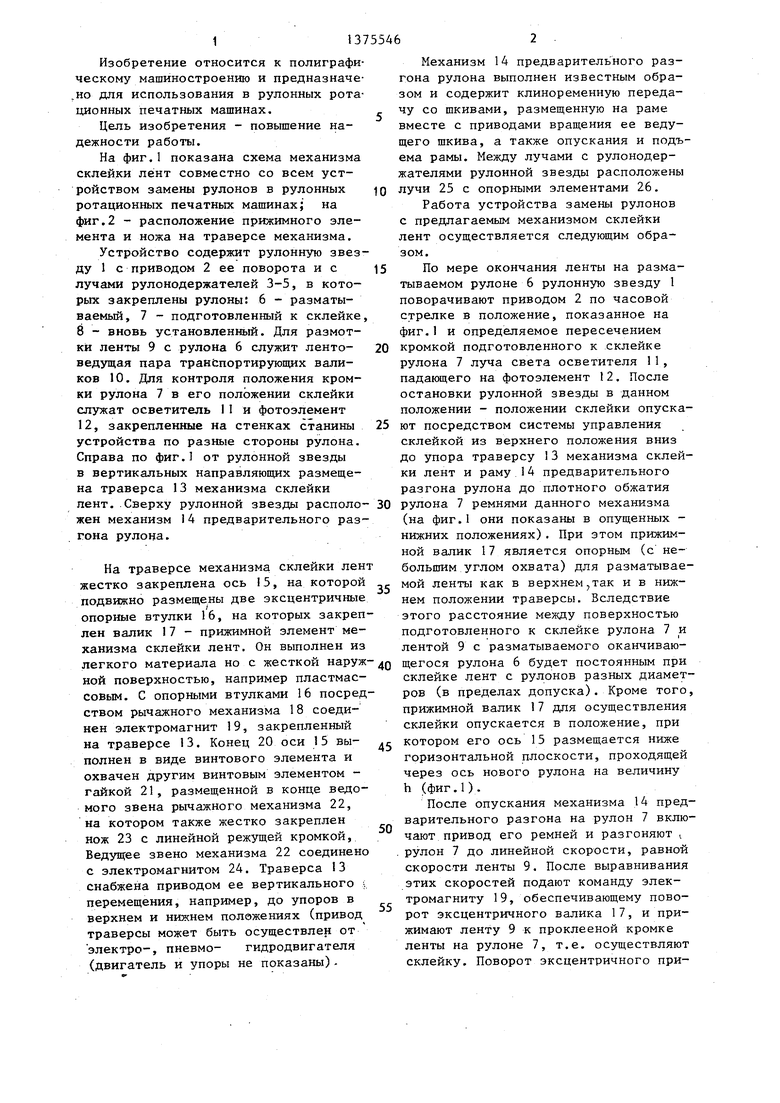

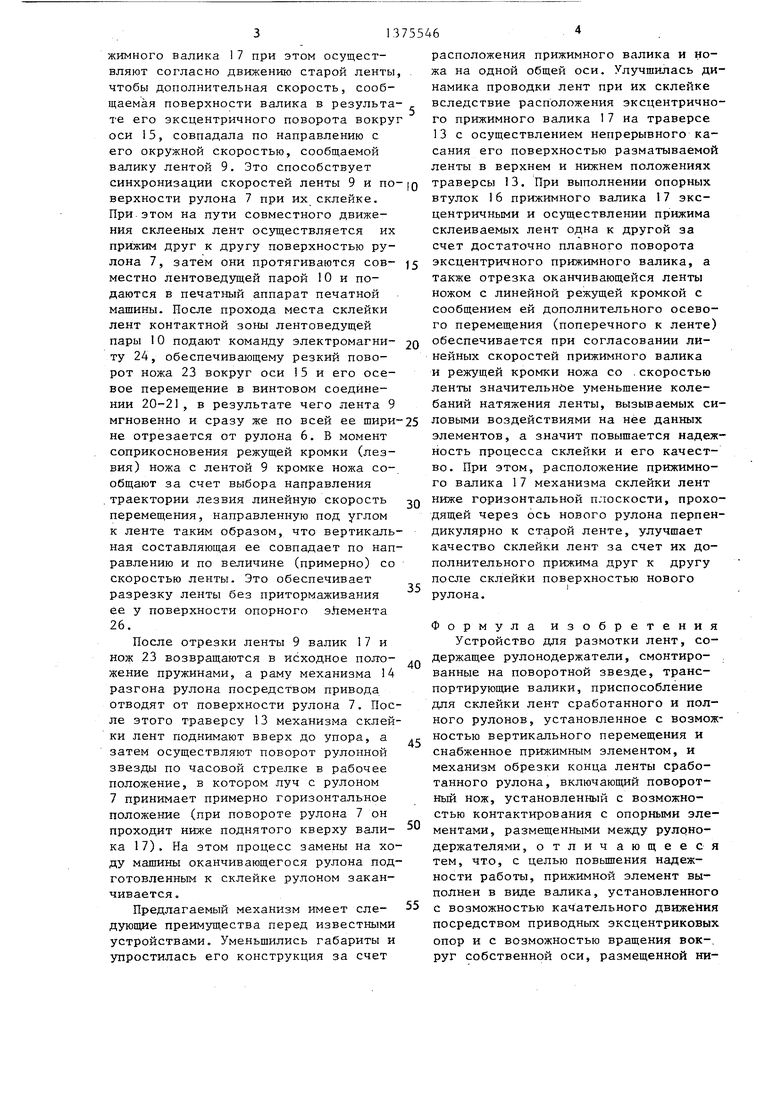

На фиг.1 показана схема механизма склейки лент совместно со всем устройством замены рулонов в рулонных ротационных печатных машинах; на фиг.2 - расположение прижимного элемента и ножа на траверсе механизма.

Устройство содержит рулонную звезду 1 с приводом 2 ее поворота и с лучами рулонодержателей 3-5, в которых закреплены рулоны: 6 - разматываемый, 7 - подготовленный к склейке, 8 - вновь установленный. Для размотки ленты 9 с рулона 6 служит ленто- ведущая пара транспортирующих валиков 10. Для контроля положения кромки рулона 7 в его положении склейки служат осветитель 1I и фотоэлемент 12, закрепленные на стенках станины устройства по разные стороны рулона. Справа по фиг.1 от рулонной звезды в вертикальных направляющих размещена траверса 13 механизма склейки

лент..Сверху рулонной звезды располо- 30 рулона 7 ремнями данного механизма жен механизм 14 предварительного раз- (на фиг.1 они показаны в опущенных - гона рулона.

нижних положениях). При этом прижимной валик 17 является опорным (с небольшим углом охвата) для разматывае 25 мой ленты как в верхнем,так и в нижнем положении траверсы. Вследствие этого расстояние между поверхностью подготовленного к склейке рулона 7 и лентой 9 с разматываемого оканчиваюНа траверсе механизма склейки лент жестко закреплена ось 15, на которой подвижно размещены две эксцентричные опорные втулки 16, на которых закреплен валик 17 - прижимной элемент механизма склейки лент. Он выполнен из

Механизм 14 предваритель ного разгона рулона выполнен известным образом и содержит клиноременную передачу со шкивами, размещенную на раме вместе с приводами вращения ее ведущего шкИва, а также опускания и подъема рамы. Между лучами с рулонодер- жателями рулонной звезды расположены лучи 25 с опорными элементами 26.

Работа устройства замены рулонов с предлагаемым механизмом склейки лент осуществляется следующим образом.

По мере окончания ленты на разматываемом рулоне 6 рулонную звезду 1 поворачивают приводом 2 по часовой стрелке в положение, показанное на фиг.1 и определяемое пересечением кромкой подготовленного к склейке рулона 7 луча света осветителя 11, падающего на фотоэлемент I2. После остановки рулонной звезды в данном положении - положении склейки опускают посредством системы управления склейкой из верхнего положения вниз до упора траверсу 13 механизма склейки лент и раму 14 предварительного разгона рулона до плотного обжатия

рулона 7 ремнями данного механизма (на фиг.1 они показаны в опущенных -

нижних положениях). При этом прижимной валик 17 является опорным (с небольшим углом охвата) для разматывае- мой ленты как в верхнем,так и в нижнем положении траверсы. Вследствие этого расстояние между поверхностью подготовленного к склейке рулона 7 и лентой 9 с разматываемого оканчиваю

Изобретение относится к полиграфическому машиностроению и предназначено для использования в рулонных ротационных печатных машинах. Цель изобретения - повьппение надежности в работе. Механизм склейки лент в устройстве замены рулонов ротационН ных печатных машин содержит прижимной и режущий элементы, выполненные соответственно в виде качающегося вокруг общей оси 15 эксцентричного валика 17 и ножа 23 с линейной режущей кромкой и винтовой опорой, выполненной на той же оси, и снабженные индивидуальными приводами в виде электромагнитов 24 и 19. Ось качания валика 17 и ножа 23 расположена ниже оси луча с подготовленным к склейке рулоном на величину h. Форма выполнения прижимного и режущего элементов и их компановка в механизме обеспечивают его упрощение и повьшение надежности процесса склейки. 2 ил. (Л CfS ел СП 4 О5 Фи&1

легкого материала но с жесткой наруж- Q щегося рулона 6 будет постоянным при ной поверхностью, например пластмассовым. С опорными втулками 16 посредством рычажного механизма 18 соединен электромагнит 19, закрепленный на траверсе 13. Конец 20 оси 15 выполнен в виде винтового элемента и охвачен другим винтовым элементом - гайкой 21, размещенной в конце ведомого звена рычажного механизма 22, на котором также жестко закреплен нож 23 с линейной режущей кромкой, Ведущее звено механизма 22 соединено с электромагнитом 24. Траверса 13 снабжена приводом ее вертикального ;; перемещения, например, до упоров в верхнем и нижнем положениях (привод траверсы может быть осуществлен от электро-, пневмо- гидродвигателя (двигатель и упоры не показаны)склейке лент с рулонов разных диаметров (в пределах допуска). Кроме того, прижимной валик 17 для осуществления склейки опускается в положение, при д5 котором его ось 15 размещается ниже горизонтальной плоскости, проходящей через ось нового рулона на величину h (фиг.1).

После опускания механизма 14 предварительного разгона на рулон 7 включают привод его ремней и разгоняют i рулон 7 до линейной скорости, равной скорости ленты 9. После выравнивания этих скоростей подают команду электромагниту 19, обеспечивающему поворот эксцентричного валика 17, и прижимают ленту 9 к проклееной кромке ленты на рулоне 7, т.е. осуществляют склейку. Поворот эксцентричного при50

55

щегося рулона 6 будет постоянным при

склейке лент с рулонов разных диаметров (в пределах допуска). Кроме того, прижимной валик 17 для осуществления склейки опускается в положение, при котором его ось 15 размещается ниже горизонтальной плоскости, проходящей через ось нового рулона на величину h (фиг.1).

После опускания механизма 14 предварительного разгона на рулон 7 включают привод его ремней и разгоняют i рулон 7 до линейной скорости, равной скорости ленты 9. После выравнивания этих скоростей подают команду электромагниту 19, обеспечивающему поворот эксцентричного валика 17, и прижимают ленту 9 к проклееной кромке ленты на рулоне 7, т.е. осуществляют склейку. Поворот эксцентричного при

жимного валика 17 при этом осуществляют согласно движению старой ленты чтобы дополнительная скорость, сообщаемая поверхности валика в результате его эксцентричного поворота вокру оси 15, совпадала по направлению с его окружной скоростью, сообщаемой валику лентой 9. Это способствует синхронизации скоростей ленты 9 и no верхности рулона 7 при их склейке. При этом на пути совместного движения склееных лент осуществляется их прижим друг к другу поверхностью рулона 7, затем они протягиваются совместно лентоведущей парой 10 и подаются в печатный аппарат печатной машины. После прохода места склейки лент контактной зоны лентоведущей пары 10 подают команду электромагниту 24, обеспечивающему резкий поворот ножа 23 вокруг оси 15 и его осевое перемещение в винтовом соединении 20-21, в результате чего лента 9 мгновенно и сразу же по всей ее шири не отрезается от рулона 6. В момент соприкосновения режущей кромки (лезвия) ножа с лентой 9 кромке ножа сообщают за счет выбора направления .траектории лезвия линейную скорость перемещения, направленную под углом к ленте таким образом, что вертикальная составляющая ее совпадает по направлению и по величине (примерно) со скоростью ленты. Это обеспечивает разрезку ленты без притормаживания ее у поверхности опорного элемента 26.

После отрезки ленты 9 валик 17 и нож 23 возвращаются в исходное поло

жение пружинами, а раму механизма 14 разгона рулона посредством привода отводят от поверхности рулона 7. После этого траверсу 13 механизма склейки лент поднимают вверх до упора, а затем осуществляют поворот рулонной звезды по часовой стрелке в рабочее положение, в котором луч с рулоном 7 принимает примерно горизонтальное положение (при повороте рулона 7 он проходит ниже поднятого кверху валика 17). На зтом процесс замены на ходу машины оканчивающегося рулона подготовленным к склейке рулоном заканчивается.

Предлагаемый механизм имеет следующие преимущества перед известными устройствами. Уменьшились габариты и упростилась его конструкция за счет

5

0

5

0

5

0

5

0

5

расположения прижимного валика и ножа на одной общей оси. Улучшилась динамика проводки лент при их склейке вследствие расположения эксцентричного прижимного валика 17 на траверсе 13 с осуществлением непрерывного касания его поверхностью разматываемой ленты в верхнем и нижнем положениях траверсы 13. При выполнении опорных втулок 16 прижимного валика 17 эксцентричными и осуществлении прижима склеиваемых лент одна к другой за счет достаточно плавного поворота эксцентричного прижимного валика, а также отрезка оканчивающейся ленты ножом с линейной режущей кромкой с сообщением ей дополнительного осевого перемещения (поперечного к ленте) обеспечивается при согласовании линейных скоростей прижимного валика и режущей кромки ножа со ,скоростью ленты значительное уменьшение колебаний натяжения ленты, вызываемых силовыми воздействиями на нее данных элементов, а значит повышается надежность процесса склейки и его качество. При этом, расположение прижимного валика 17 механизма склейки лент ниже горизонтальной плоскости, проходящей через ось нового рулона перпендикулярно к старой ленте, улучшает качество склейки лент за счет их дополнительного прижима друг к другу после склейки поверхностью нового рулона.

Формула изобретения Устройство для размотки лент, содержащее рулонодержатели, смонтиро- , ванные на поворотной звезде, транспортирующие валики, приспособление для склейки лент сработанного и полного рулонов, установленное с возможностью вертикального перемещения и снабженное прижимным элементом, и механизм обрезки конца ленты сработанного рулона, включающий поворотный нож, установленный с возможностью контактирования с опорными элементами, размещенными между рулоно- держателями, отлич ающееся тем, что, с целью повьшгения надежности работы, прижимной элемент выполнен в виде валика, установленного с возможностью качательного движения посредством приводных эксцентриковых опор и с возможностью вращения вок-. руг собственной оси, размещенной ниже точки схода склеенных лент с полного рулона на оси поворота ножа,

при этом последний снабжен средством его осевого перемещения.

| Устройство для размотки волокнистых лент | 1980 |

|

SU933591A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-02-23—Публикация

1986-10-17—Подача