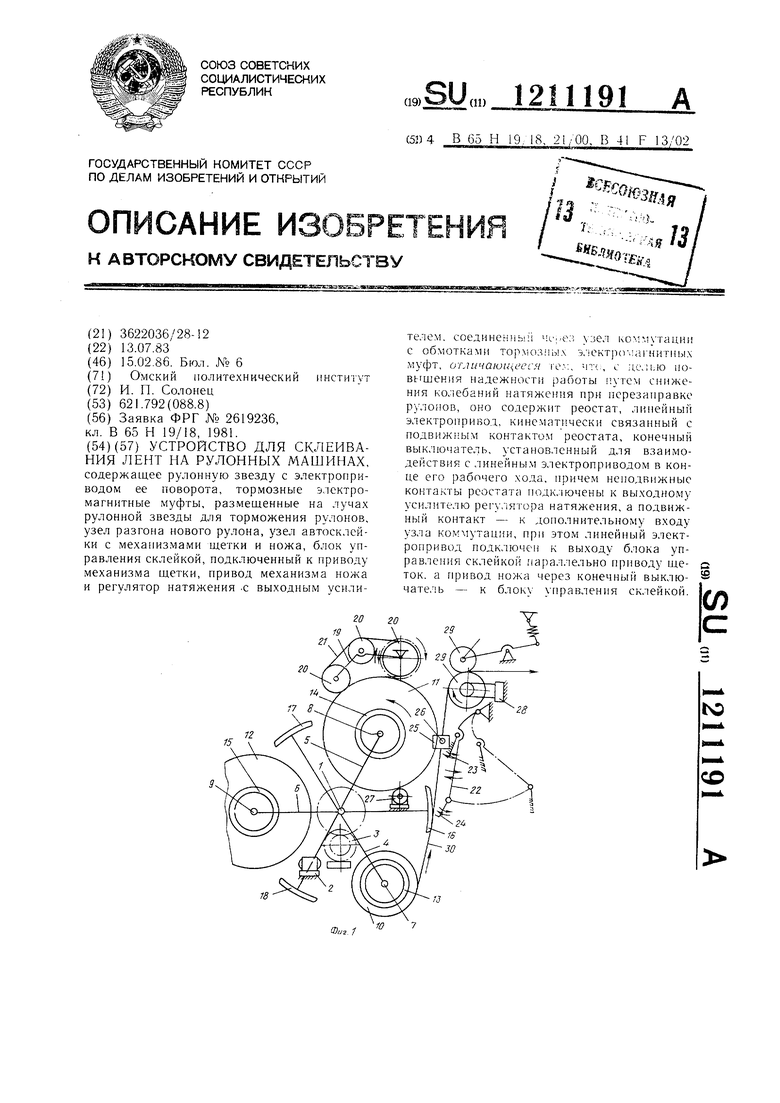

Изобретение относится к полиграфической иромьииленности и может быть использовано в рулонных ротационных печатных машинах.

Цель изобретения - повышение надежности работы путем снижения колебаний натяжения при нерезанравке рулонов.

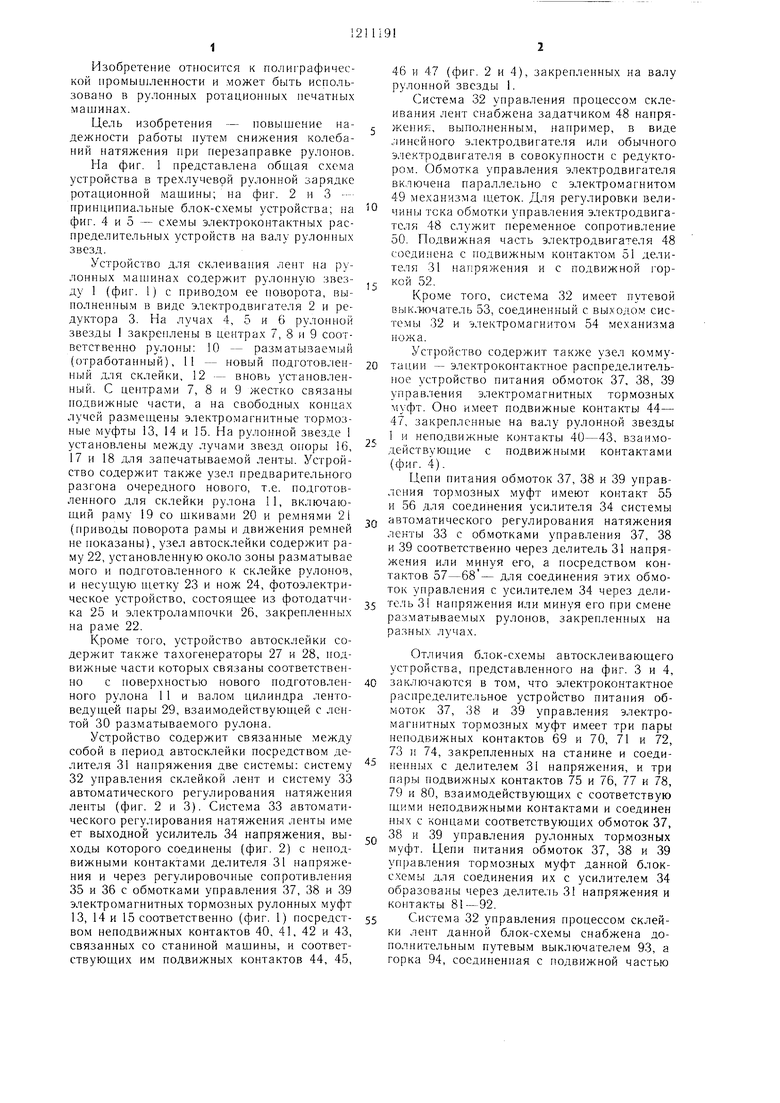

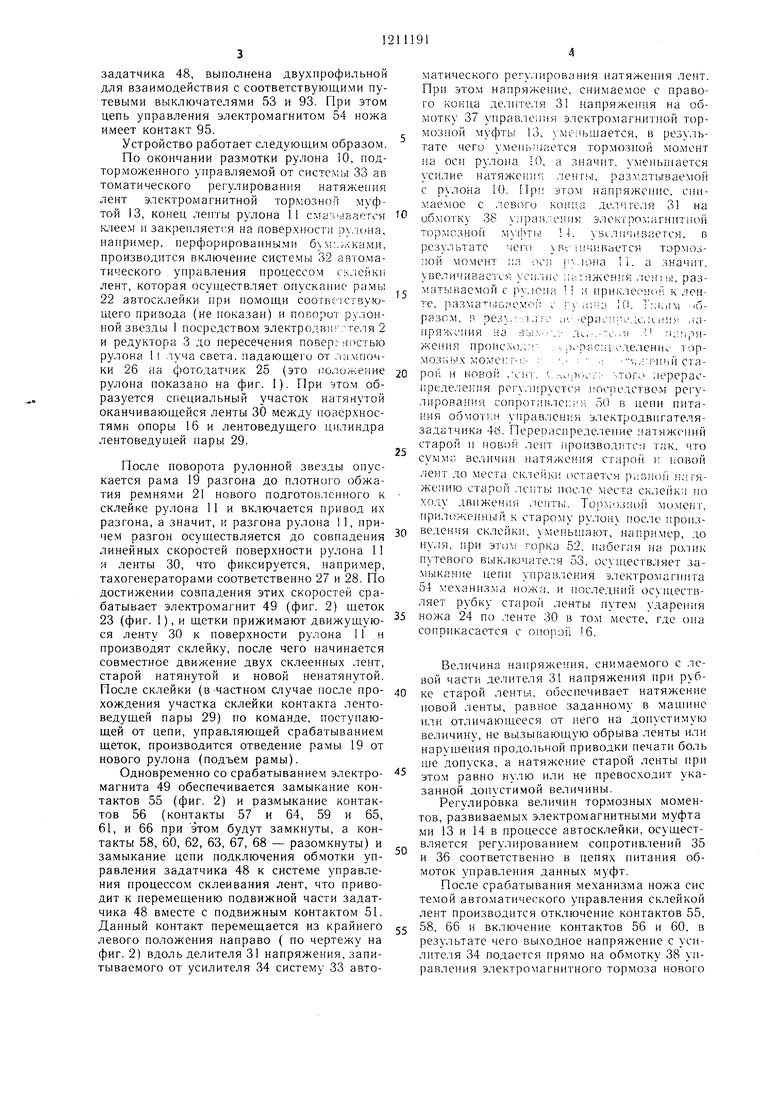

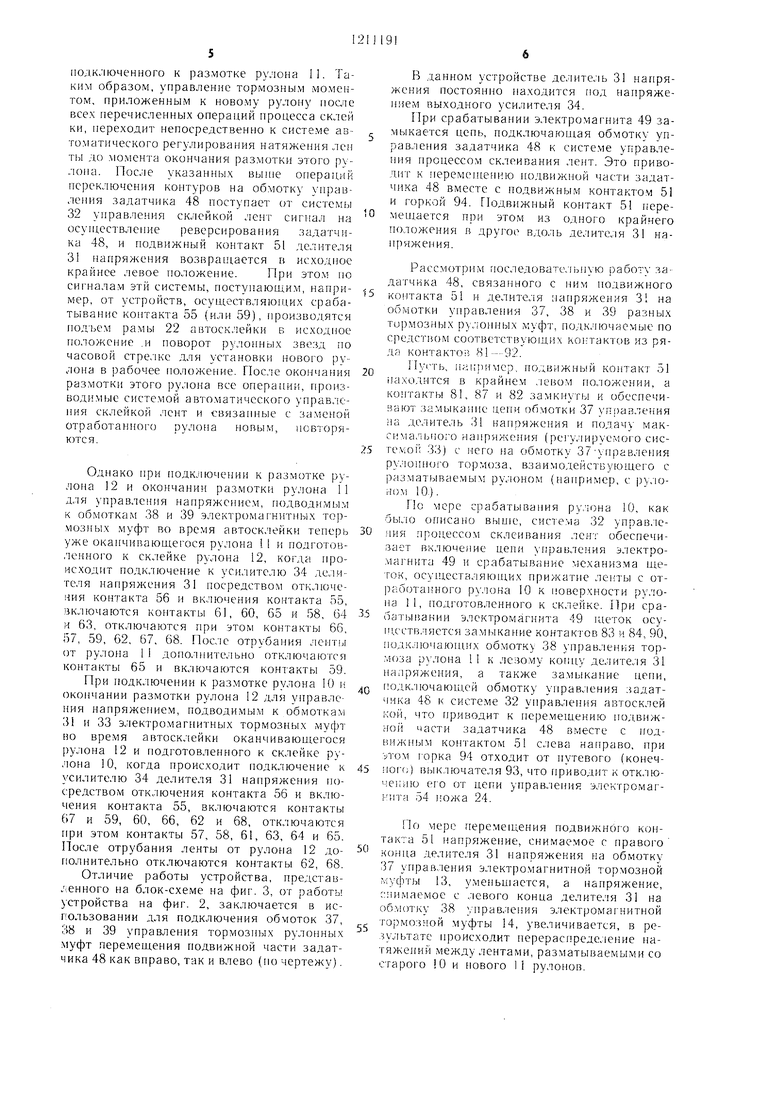

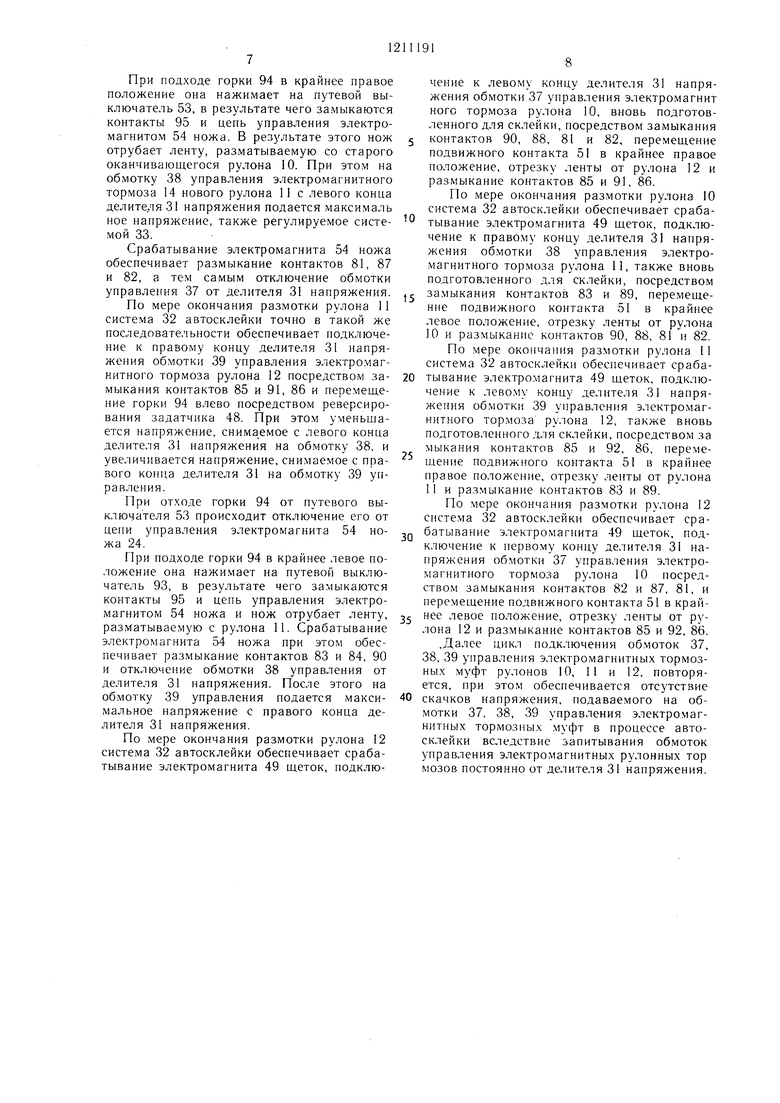

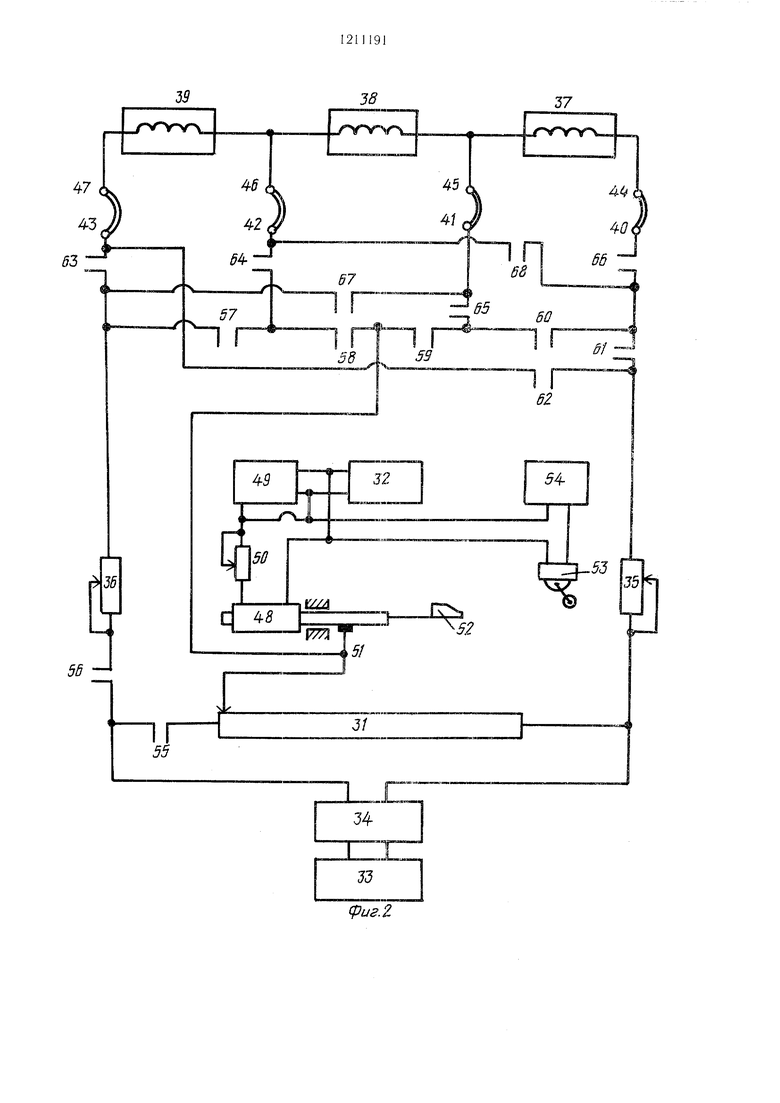

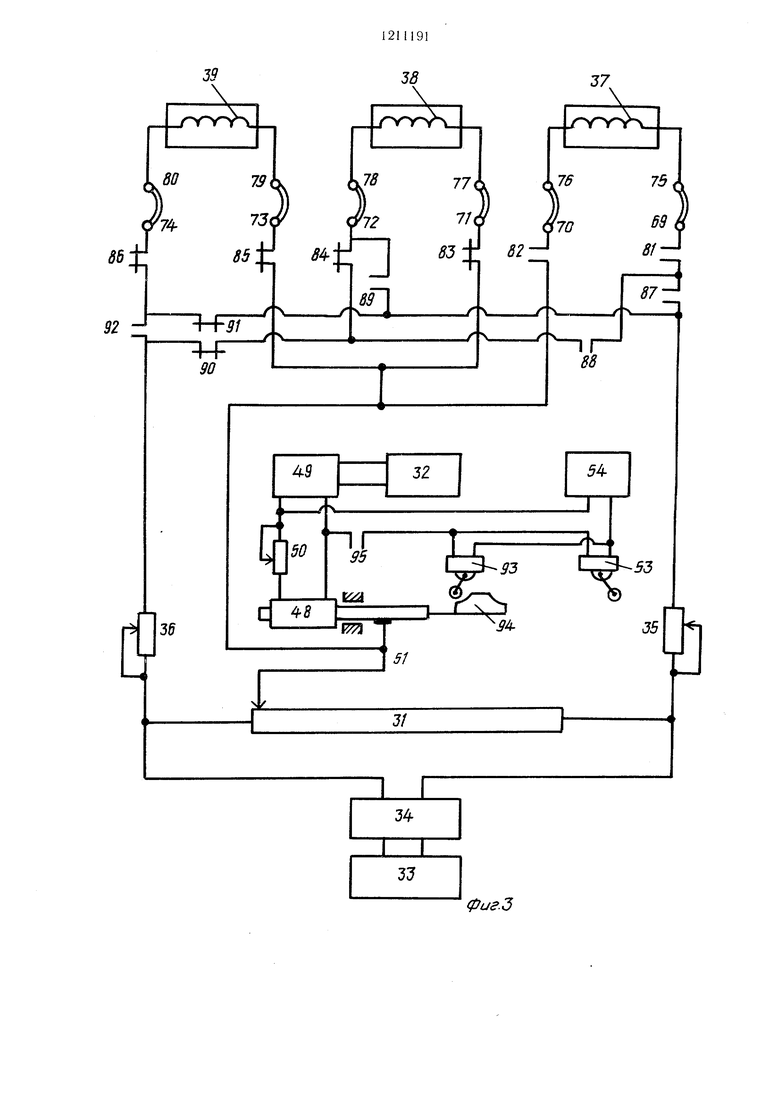

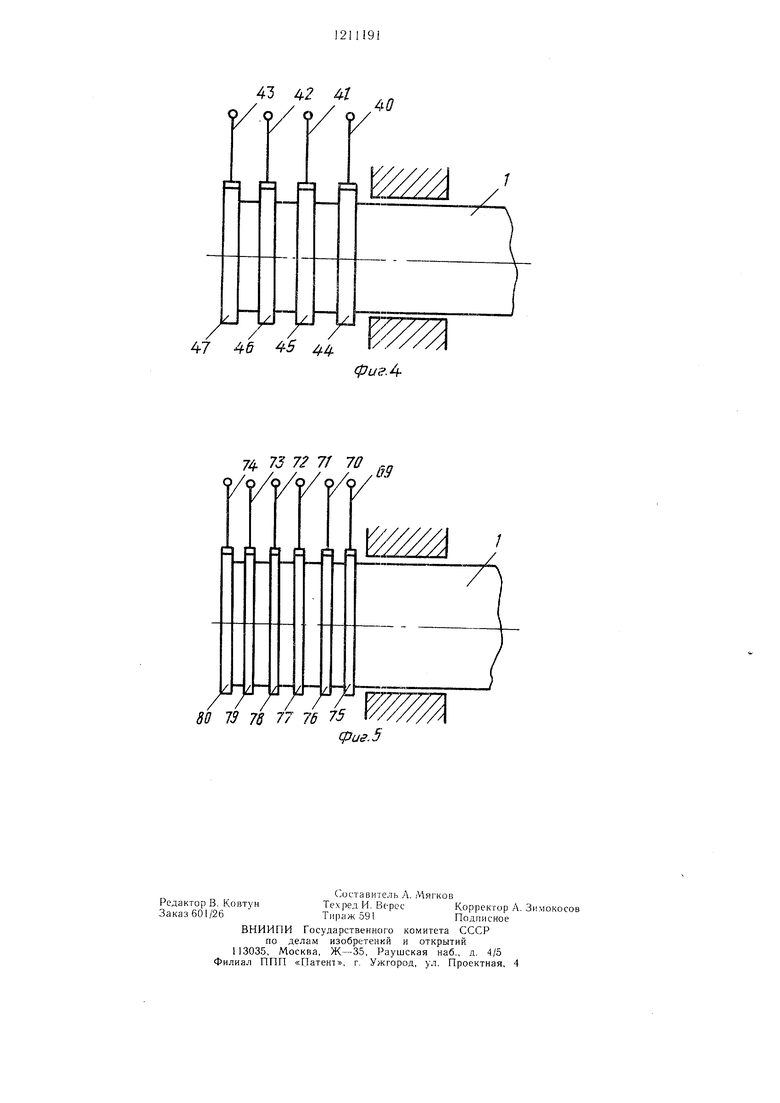

На фиг. 1 представлена общая схема устройства в трехлучевдй рулонной зарядке ротационной машины; на фиг. 2 и 3 -- принципиальные блок-схемы устройства; на фиг. 4 и 5 - схемы электроконтактных распределительных устройств на валу рулонных звезд.

Устройство для склеивания на ру- лонпых мапшна.х содержит рулонную звезду 1 (фиг. 1) с приводом ее поворота, выполненным в виде электродвигателя 2 и редуктора 3. На лучах 4, 5 и 6 рулонной звезды 1 закреплены в центрах 7, 8 и 9 соответственно рулопы: 10 - разматываемый (отработанный), 11 - новый подготовленный для склейки, 12 - вновь установленный. С центрами 7, 8 и 9 жестко связаны подвижные части, а на свободных концах лучей размещены электромагнитные тормозные муфты 13, 14 и 15. На рулонной звезде I установлены между лучами звезд опоры 16, 17 и 18 для запечатываемой ленты. Устройство содержит также узел предварительного разгона очередного нового, т.е. подготовленного для склейки рулона 11, включающий раму 19 со шкива.ми 20 и ре.мнями 21 (приводы поворота рамы и движения ремней не показаны), узел автосклейки содержит раму 22, установленную около зопы разматывае мого и подготовленного к склейке рулонов, и несуи;ую щетку 23 и нож 24, фотоэлектрическое устройство, состоящее из фотодатчика 25 и электролампочки 26, закрепленных на раме 22.

Кроме того, устройство автосклейки содержит также тахогенераторы 27 и 28, подвижные части которых связаны соответственно с поверхностью нового подготовленного рулона 1 1 и валом цилиндра ленто- ведущей пары 29, взаимодействующей с лентой 30 разматываемого рулона.

Устройство содержит связанные между собой в период автосклейки посредством делителя 31 напряжения две системы: систему 32 управления склейкой лепт и систему 33 автоматического регулирования натяжения лепты (фиг. 2 и 3). Система 33 автоматического регулирования натяжения ленты име ет выходной усилитель 34 напряжения, выходы которого соединены (фиг. 2) с неподвижными контактами делителя 31 напряжения и через регулировочные сопротивления 35 и 36 с обмотками управления 37, 38 и 39 электромагнитных тормозных рулонных муфт 13, 14 и 15 соответственно (фиг. 1) посредством неподвижных контактов 40, 41, 42 и 43, связанных со станиной машины, и соответствующих им подвижных контактов 44, 45,

46 и 47 (фиг. 2 и 4), закрепленнь х на валу рулонной звезды 1.

Система 32 управления процессом склеивания лент снабжена задатчиком 48 напря- жения, выполненным, например, в виде ;|инейного электродвигателя или обычного электродвигателя в совокупности с редуктором. Обмотка управления электродвигателя включена параллельно с электромагнитом 49 механизма щеток. Для регулировки величины тска обмотки управления электродвигателя 48 служит переменное сопротивление 50. Подвижная часть электродвигателя 48 соединена с подвижным контактом 51 делителя 31 наг ряжения и с подвижной гор

КОЙ 52.

Кроме того, система 32 имеет путевой вык:ж)чатель 53, соединенный с выходом системы 32 и электромагнитом 54 механизма ножа.

Устройство содержит также узел коммутации электроконтактное распределительное устройство питания обмоток 37, 38, 39 управления электромагнитных тор.мозных муфт. Оно имеет подвижные контакты 44- 47, закрепленные на валу рулонной звезды 1 и неподвижные контакты 40-43, взаимо- .-тействующие с подвижными контактами (фиг. 4).

Цепи питания обмоток 37, 38 и 39 управления тормозных муфт имеют контакт 55 и 56 для соединения усилителя 34 системы

автоматического регулирования натяжения ленты 33 с обмотками управления 37, 38 и 39 соответственно через делитель 31 напряжения или минуя его, а посредством контактов 57-68- для соединения этих обмоток управления с усилителем 34 через делитель 31 напряжения или минуя его при смене разматываемых рулонов, закрепленных на разных лучах.

Отличия блок-схемы автосклеивающего устройства, представленного на фиг. 3 и 4,

заключаются в том, что электроконтактное распределительное устройство питания обмоток 37, 38 и 39 управления электромагнитных тормозных муфт имеет три пары неподвижных контактов 69 и 70, 71 и 72, 73 11 74, закрепленных на станине и соединенных с делителем 31 напряжения, и три пары подвижпых контактов 75 и 76, 77 и 78, 79 и 80, взаимодействующих с соответствую щими неподвижными контактами и соединен ных с концами соответствующих обмоток 37,

38 и 39 управления рулонных тормозных муфт. Цепи питания обмоток 37, 38 и 39 управления тормозных муфт данной блок- схемы для соединения их с усилителем 34 образованы через делитель 31 напряжения и контакты .

Система 32 управления процессом склейки лент данной блок-схемы снабжена дополнительным путевым выключателем 93, а горка 94, соединенная с подвижной частью

задатчика 48, выполнена двухпрофильной для взаимодействия с соответствующими путевыми выключателями 53 и 93. При этом цепь управления электромагнитом 54 ножа имеет контакт 95.

Устройство работает следующим образом.

По окончании размотки рулона 10, подторможенного управляемой от системы 33 ав томатического регулирования натяжения лент электромагнитной ()Гl муфтой 13, конец ленты рулона 11 смазывается к.аеем и закрепляется на поверхности ох/юна, например, перфорированными бум::;лками, производится включение систе.мы 32 автоматического управления процессом склейки лент, которая осупхествляет опускание рамы

22автосклейки при помощи соотвг-тствую- aiero привода (не показан) и поворот рулонной звезды 1 посредством электродв П гтеля 2 и редуктора 3 до пересечения повер.- нпстью рулона 1 луча света. падающе1-о от лампочки 26 на фотодатчкк 25 (это положение рулона показано на фиг. 1). При этом образуется специальный участок натянутой оканчивающейся ленты 30 между подерхнос- тями опоры 16 и лентоведущего цилиндра лентоведуцдей пары 29.

После поворота рулонной звезды опускается рама 19 разгона до плотного обжатия ремнями 21 нового подготовленного к склейке рулона 11 и включается привод их разгона, а значит, и разгона рулона И, причем разгон осуществляется до совпадения линейных скоростей поверхности рулона 11 я ленты 30, что фиксируется, например, тахогенераторами соответственно 27 и 28. По достижении совпадения этих скоростей срабатывает электромагнит 49 (фиг. 2) щеток

23(фиг. 1), и щетки прижимают движущуюся ленту 30 к поверхности рулона 11 и производят склейку, после чего начинается совместное движение двух склеенных лент, старой натянутой и новой ненатянутой. После склейки (в-частном атучае после про- хождения участка склейки контакта ленто- ведущей пары 29) по команде, поступающей от цепи, управляющей срабатыванием щеток, производится отведение рамы 19 от нового рулона (подъем рамы).

Одновременно со срабатыванием электро- магнита 49 обеспечивается замыкание контактов 55 (фиг. 2) и размыкание контактов 56 (контакты 57 и 64, 59 и 65, 61, и 66 при этом будут замкнуты, а контакты 58, 60, 62, 63, 67, 68 - разомкнуты) и замыкание цепи подключения обмотки управления задатчика 48 к системе управления процессом склеивания лент, что приводит к перемещению подвижной части задатчика 48 вместе с подвижным контактом 51. Данный контакт перемещается из крайнего левого положения направо ( по чертежу на фиг. 2) вдоль делителя 31 напряжения, запи- тываемого от усилителя 34 систему 33 авто

5

0

5

0

0

5 5

матического регулирования натяжения лент. При этом напряжение, снимаемое с правого конца де.111те. 1я 31 напряжения на обмотку 37 управления элсктромагни нюй тор- моз.чой муфты 13, ме;1ьшается, в результате чего умепьпигется тормозной MOJMCHT на осп рулона 10, а значит, уменыпается усилие натяже1 1я /leiiTbi, :)аз :птьгваемой с рулона 10. Ipi; этом напряжение, сни- .маемое с левого KOiUi.a дел П еля 3 на обмотку 38 ;1)аи, элсктрол;агнптиой TOpMOSHoii муфты 4. увеличивается, в рез льтате чего Hf шчивается тормоз- пой момент ooi: -хлопа П. а знач1Г1 увеличивается усплпо ;;;:Т;5жен К . iCHiij, раз- матьи аемой с pv.ioiia П и прик.чеомом к ленте, разма- -ь:од емоП .- гу .оч: iO. ; :;iu i гб- разсм, п рез,:-/ ,i i o ;j .- .ерпси-одс.кгпи: ,ia- пряже 1ия на йЫл- ,;- ;iL,., ,я Л iiaiipH- жепия пропело;;: . ;)рас;ич деление тормозных мол-екг-:;- : . : .: - v,,-::p|l,И старой 1-1 HOBOi; . ciiT. (. лО;)1.. г;- чтого перераспределения регул1 рустся 110С1)едством регулирования сопротивлс :;-:-; .50 в цепи питания обмотки управления электродвигателя- задатчика 4й. Перераспределение : атяже11ий старой 11 новой лет производится так, что сумма величин натяжения старой м новой лент до места склейки остается paBiioii нлгя- жеиию старой ленты после места склейки по ходу движения ,1енть;. Торм()31и)й момент, приложенный к старому рулону после произведения склейки, уменьшают, например, до нуля, при этом горка . пабегпя на ро. путевого выключателя 53, осуществляет замыкание цепи управления электромагнита 54 механизма ножа, и последний осуи1еств- ляет рубку старой ленты путем ударения ножа 24 по ленте 30 в том месте, где она соприкасается с опорой 16.

Величина напряжения, снимаемого с левой части делителя 31 напряжения при рубке старой ленты, обеспечивает натяжение новой ленты, равное заданному в машине или отличающееся от него на допустимую величину, не вызывающую обрыва ленты или нарущения продольной приводки печати боль ше допуска, а натяжение старой ленты при этом равно нулю или не превосходит указанной допустимой величины.

Регулировка величин тормозных моментов, развиваемых электромагнитными муфта ми 13 и 14 в процессе автосклейки, осуществляется регулированием сопротивлений 35 и 36 соответственно в цепях питания обмоток управления данных муфт.

После срабатывания механизма ножа сие темой автоматического управления склейкой лент производится отключение контактов 55, 58, 66 и включение контактов 56 и 60, в результате чего выходное напряжение с усилителя 34 подается прямо на обмотку 38 управления электромагнитного тормоза нового

подключенного к размотке рулона 11. Таким образом, управление тормозным моментом, приложенным к новому рулону после веех неречиеленных операций процесса еклей ки, переходит непосредственно к системе автоматического регулирования натяжения лен ты до момента окончания размотки этого ру- лопа. После указанных операций переключения контуров на обмотку управления задатчнка 48 поступает от системы 32 управления склейкой лент сигнал на оеунгествление реверсирования задатчм- ка 48, и подвижный контакт 51 делителя 31 напряжения возвращается в исходное крайнее левое положение. При этом но сигналам эти системы, поетупающим, например, от устройств, осуществляюплих срабатывание контакта 55 (или 59), производятся под ьем рамы 22 автосклейки в исходное положение . поворот рулонных зве.зд по часовой стрелке для установки нового рулона в рабочее положение. После окончания размотки этого рулона все операции, производимые системой автоматического управле- пия склейкой лент и связапные с заменой отработашю|-о рулона новым, повторяются.

Однако при подключении к размотке рулона 12 и окончании размотки рулона 11 для управления нанряжение.м, подводи.мы.м к обмоткам 38 и 39 электромагнитных тормозных муфт во время автосклейки теперь уже оканчивающегося рулона 1 и подготовленного к склейке рулона 12, когда про- иеходнт подключение к уси.лителю 34 де:1и- теля напряжения 31 посредством отключения контакта 56 и включения контакта 55, включаются контакты 61, 60, 65 и 58, 64 и 63, отключаются при этом контакты 66, 57, 59, 62, 67, 68. После отрубания от рулона 1 1 дополнительно отключаются контакты 65 н включаются контакты 59.

При подключении к размотке рулона К) и окончании размотки рулона 12 для управления напряжением, подводимы.м к обмоткам 31 и 33 электромагнитных тормозных муфт ко время автоск. 1ейки оканчивающегося рулона 12 и подготовленного к склейке рулона 10, когда происходит подключение к усилителю 34 делителя 31 напряжения но- средетвом отк;почения контакта 56 и чения контакта 55, включаются контакты 67 и 59, 60, 66, 62 и 68, отключаются при этом контакты 57, 58, 61, 63, 64 и 65. После отрубания ленты от рулона 12 дополнительно отключаются контакты 62, 68.

Отличие работы устройства, нредстав- .енного на блок-схеме на фиг. 3, от работы устройства на фиг. 2, заключается в использовании для подключения обмоток 37, 38 и 39 управления тормозных рулонных муфт перемендения подвижной части задат- чика 48 как вправо, так и влево (по чертежу).

В .данном устройстве делите;1Ь 31 напряжения постоянно находится под напряжением выходного усилителя 34.

При срабатывании электромагнита 49 за- мыкается цепь, подключающая обмотку управления задатчика 48 к сиете.ме управления процессом склеивания лент. Это приводит к перемещению подвижной части задатчика 48 вместе с подвижным контактом 51 и горкой 94. Подвижный контакт 5 нере- метается при этом из одного крайнего положения в другое вдоль делителя 31 напряжения.

Рассмотрим последовательную работу задатчика 48, связанного с ним подвижного

ко -1такта 51 и делите;1я напряжения 3 на обмотки управления 37, 38 и 39 разных тормозных ру.лонпых муфт, подключаемые по средством соответствующих когггактов из рядя KOHTaKTOii 81---92.

Путь, пакример, подвижный контакт 51 находится в крайнем .чевом положении, а контакты 81, 87 и 82 замкнут(-л и обеспечивают .замыкание цепи обмотки 37 уп)авления на делитель 31 напряжения и подачу максимального напряжения (регулируемого сисгемой 33) с пего на обмотку 37 управления рулоин(}го тормоза, взаимодействующего с разматываемым рулоном (например, с рулоном 10.).

По мере срабатывания рулона 10, как бы. ю описан о выше, система 32 управле |ия процессом склеивания лент обеепечи- зает включение цени управления э; ектро- магнита 49 н срабатывание механизма щеток, осуществляюнгих прижатие ле1-:ты с от- р;-;ботанного ру.юна 10 к поверхности рулона 11, подготовленного к склейке. При ерабатьи ,ании электромагнита 49 rtieTOK осуществляется замыкание контактов 83 и 84, 90, одк.л1Очающих обмотку 38 управления тормоза р -лона И к лезому концу делителя 31 напряжения, а также замыкание цепи,

подключающей обмотку у11рав;1ения задатчика 48 к системе 32 управления автосклей кой, что приводит к нере.мещению нод.виж- ной части задатчика 48 вместе с нод- виж1п 1м контактом 51 слева направо, ири VTOM горка 94 отходит от нутевого (конечHoi f;) выключателя 93, что приводит к отключению ег о от цени управления электромагнита 54 ножа 24.

По мере пере.мещения нодвижног о контакта 51 напряжение, снимаемое с правого

конца делителя 31 напряжения на обмотку 37 управления электро.магнитной тормозной муфты 13, уменьшается, а напряжение, снимаемое с .левого конца делителя 31 на об.1()тку 38 управления электромагнитной

тормозной муфты 14, уве,тичивается, в результате происходит перераспределение натяжений между лентами, разматываемыми со старого 0 и нового 11 рулонов.

При подходе горки 94 в крайнее правое положение она нажимает на путевой выключатель 53, в результате чего замыкаются контакты 95 и цепь управления электромагнитом 54 ножа. В результате этого нож отрубает ленту, разматываемую со старого оканчивающегося рулона 10. При этом на обмотку 38 управления электромагнитного тормоза 14 нового рулона II с левого конца делителя 31 напряжения подается максималь ное напряжение, также регулируемое системой 33.

Срабатывание электромагнита 54 ножа обеспечивает размыкание контактов 81, 87 и 82, а тем самым отключение обмотки управления 37 от делителя 31 напряжения.

По мере окончания размотки рулона 11 система 32 автосклейки точно в такой же последовательности обеспечивает подключение к правому концу делителя 31 напряжения обмотки 39 управления электромагнитного тормоза рулона 12 посредством замыкания контактов 85 и 91, 86 и перемещение горки 94 влево посредством реверсирования задатчика 48. При этом уменьща- ется напряжение, снимаемое с левого конца делителя 31 напряжения на обмотку 38, и увеличивается напряжение, снимаемое с правого конца делителя 31 на обмотку 39 управления.

При от.ходе горки 94 от путевого выключателя 53 происходит отключение его от цепи управления электромагнита 54 ножа 24.

При подходе горки 94 в крайнее левое положение она нажи.мает на путевой выключатель 93, в результате чего замыкаются контакты 95 и цепь управления электромагнитом 54 ножа и нож отрубает ленту, разматываемую с рулона 11. Срабатывание электромагнита 54 ножа при этом обеспечивает размыкание контактов 83 и 84, 90 и отключение обмотки 38 управления от делителя 31 напряжения. После этого на обмотку 39 управления подается максимальное напряжение с правого конца делителя 31 напряжения.

По мере окончания размотки рулона 12 система 32 автосклейки обеспечивает срабатывание электромагнита 49 щеток, подключение к левому концу делителя 31 напряжения обмотки 37 управления электромагнит ноге тормоза рулона 10, вновь подготовленного для склейки, посредством замыкания контактов 90, 88, 81 и 82, перемещение подвижного контакта 51 в крайнее правое положение, отрезку ленты от рулона 12 и размыкание контактов 85 и 91, 86.

По мере окончания размотки рулона 10 система 32 автосклейки обеспечивает сраба тывание электромагнита 49 щеток, подключение к правому концу делителя 31 напряжения обмотки 38 управления электромагнитного тормоза рулона 11, также вновь подготовленного для склейки, посредством

j замыкания контактов 83 и 89, перемен е- нпе подвижного контакта 51 в крайнее левое положение, отрезку ленты от рулона

10и размыкан1 е контактов 90, 88, 81 и 82. По мере окончания размотки рулона 11

система 32 автосклейки обеспечивает сраба- 0 тывание электромагнита 49 щеток, подключение к лево.му концу делителя 31 напряжения обмотки 39 управления электромагнитного тормоза рулона 12, также вновь подготовленного для склейки, посредством за мыкания контактов 85 и 92, 86, перемещение подвижного контакта 51 в крайнее правое положение, отрезку ленты от рулона

11и размыкание контактов 83 и 89.

По мере окончания размотки рулона 12 система 32 автосклейки обеспечивает сра„ батывание электромагнита 49 щеток, подключение к первому концу делителя 31 напряжения обмотки 37 управления электромагнитного тормоза рулона 10 посредством замыкания контактов 82 и 87, 81, и перемещение подвижного контакта 51 в крайнее левое положение, отрезку ленты от рулона 12 и размыкание контактов 85 и 92, 86. .Далее цикл подключения обмоток 37, 38, 39 управления электромагнитных тормозных муфт рулонов 10, II и 12, повторяется, при этом обеспечивается отсутствие

0 скачков напряжения, подаваемого на обмотки 37. 38, 39 управления электромагнитных тормозных муфт в процессе автосклейки вследствие запитывания обмоток управления электромагнитных рулонных тор мозов постоянно от делителя 31 напряжения.

33

38

37

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения лент в ротационных печатных машинах | 1981 |

|

SU1028585A1 |

| Устройство для размотки рулонного материала | 1979 |

|

SU903267A1 |

| Устройство для склейки лент на ротационных печатных машинах | 1987 |

|

SU1468837A1 |

| Устройство закрепления предварительного разгона и торможения рулонов с ленточным материалом в рулонной ротационной печатной машине | 1989 |

|

SU1652090A1 |

| Устройство для торможения и предварительного разгона рулонов с ленточным материалом в лучевой рулонной установке ротационной печатной машины | 1986 |

|

SU1418244A1 |

| Устройство для упаковки рулонов | 1978 |

|

SU763190A1 |

| Механизм склейки ленточного материала в рулонной установке ротационной печатной машины | 1988 |

|

SU1570933A1 |

| Система для программного управления правильной машиной | 1986 |

|

SU1327065A1 |

| Устройство для размотки лент | 1986 |

|

SU1375546A1 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ МАТЕРИАЛА ЗАДАННОЙ ДЛИНЫ | 1991 |

|

RU2012700C1 |

47 43 53

42 4

7

4/

4 4t7

6-(

/

57

S8

65

59

/

45

35

45

t2Z4

f

56 35

52

JJ

J/

™j

37

87

32

91

90

I

В8

36

v

/

34

1 Г

33

фиг.З

43 42 41 / О / Q / О

40

и ш

/ / . 47 46 45 44

74 72 72 7/ 70

Q/0/Q/ P/9/9

/ /

kr lj / /

/

13 78 77 76 75

фиг. 5

фиг. 4

| УСКОРИТЕЛЬ КРИСТАЛЛИЗАЦИИ | 2013 |

|

RU2619236C2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-02-15—Публикация

1983-07-13—Подача