Изобретение относится к способам получения оксида магния высокой сте- пени чистоты, применяемого в производстве магнезиальных теплоизоляционных изделий, огнеупоров, спацстекол периклаза высших сортов, ,

Цель изобретения - повышение степени чистоты оксида магния и упрощение процесса.

Способ осуществляют следующим образом.

В реактор, снабженный перемешивающим устройством, загружают обожженные при 550-700°С в течение 3 ч отходы талькового производства, количество основных компонентов в которых колеб- .лется в следующих пределах, мас.%: Mg 37,00-43,01 ;-MgO растворимый в НС1 31,58-33,80; СаО 0,6-1,00; ГегО 11,06-11,30 и SiOa 11,00-11,45. К полученному продукту, содержащему в среднем 50,0 мас.% свободной MgO, 16,0% гематига - Еел03, 1,33% СаСО$

и остальное тальк, постепенно заливают стехиометрическое количество по отношению иона 48,00-53,0%-ной азотной кислоты. Азотную кислоту в реактор необходимо заливать порциями во избежание взаимодействия ионов

Fe

Са с кислотой, снижающего

степень чистоты MgO. Вследствие экзотермической реакции между ионами Mg ++ и NO 3 температура в реакторе поднимается до 95-105°С. Полученную пульпу интенсивно перемешивают при этой, температуре в течение 5-10 шт. За это время процесс образования Mg(N03)7 заканчивается. Об окончании реакции судят по рН пульпы и количеству свободной MgO в твердой Аазе. рН должна колебаться в пределах 5,0-6,0. В дальнейшем пульпу Фильтруют методом горячего Фильтрования при 90-100°С, близкой к условиям прохождения реакции, с бумажным фильтром (белая лен- ,та). На фильтре остается талькогема Л

ел 1

о

CD СО СП

титовый порошок с незначительной примесью карбоната кальция.

Отфильтрованная жидкость состоит из чистого насыщенного раствора азотнокислого магния, который при остывании переходит в кристаллогидрат Mg(NOj) 4 6H.jp. Образовавшийся кристаллогидрат прокаливают при температуре от 500 до 1000° в течение 3 ч. Получают продукт - чистый .оксид магния. Оксид азота регенерируют в азотную кислоту и возвращают в замкнутый цикл.

Химический состав получаемых продуктов.

Оксид магния по заявляемому способу, мас.%: MgO 99,96; СаО 0,01; РегОэ 0,005; SiOtO.OljCl 0,01; 0,005; 80Ф нет

Оксид магния по известному способу, мас.%: MgO 99,80; SOJ 0,1; РегО 3 0,01; ЈiQi 0,01; СаО 0,02; С1 не определено; ке определено.

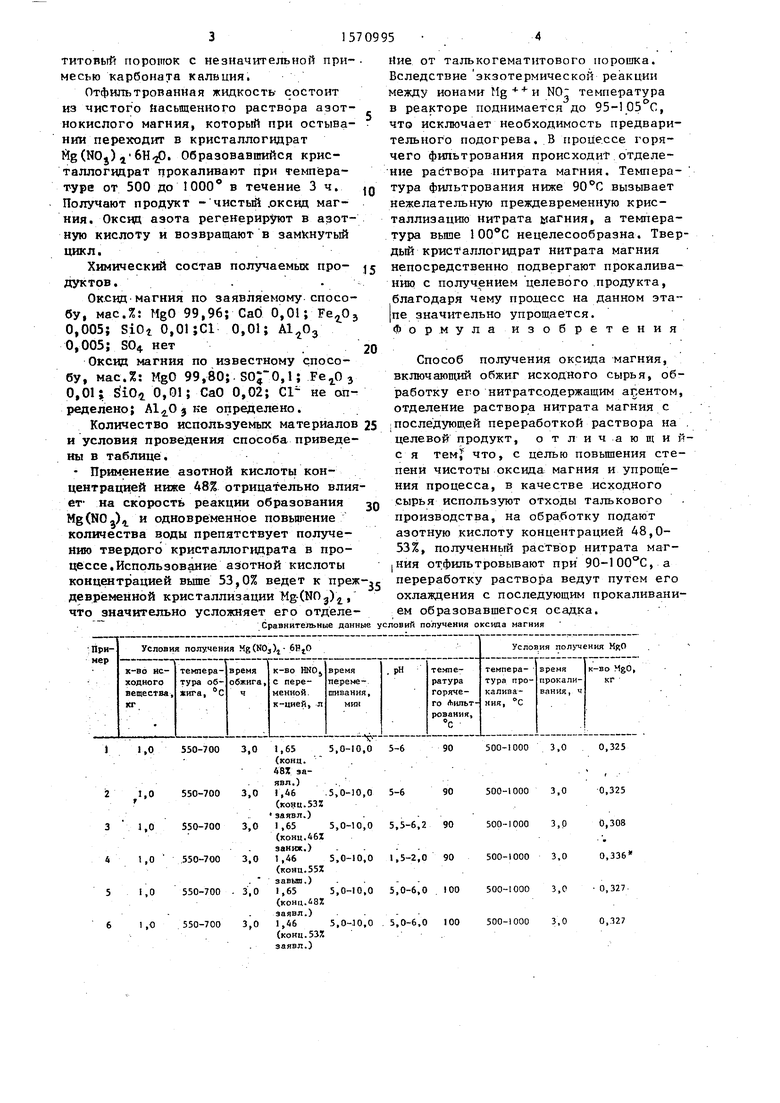

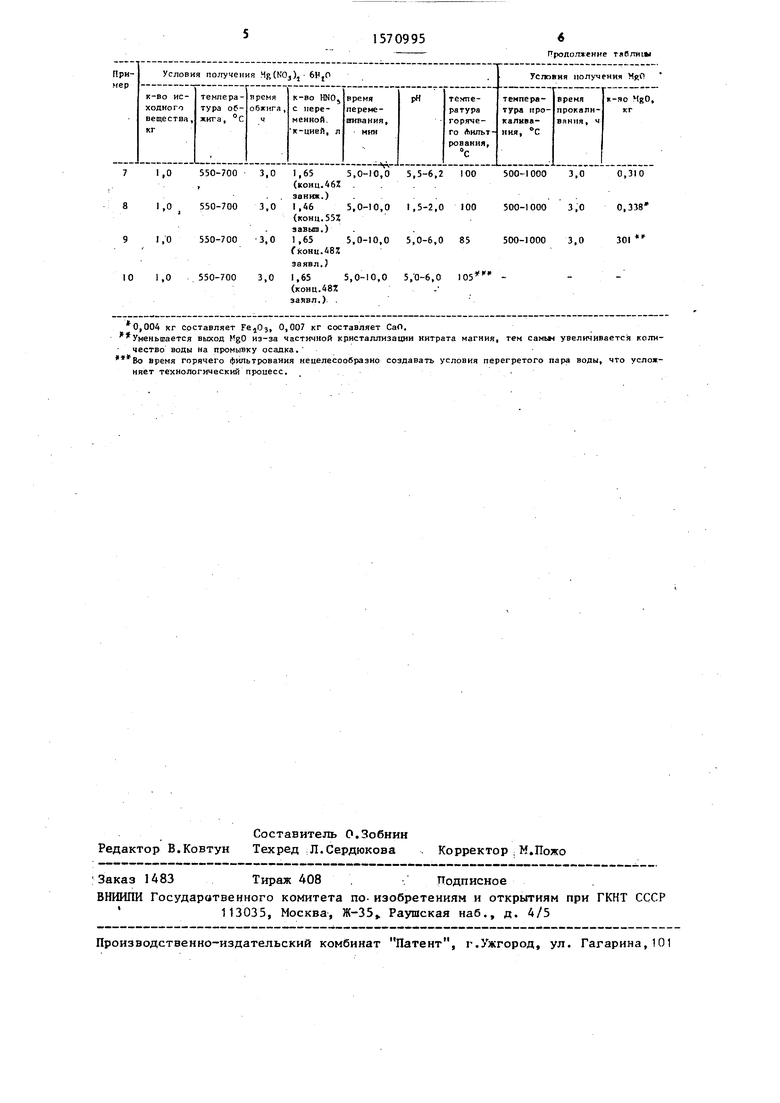

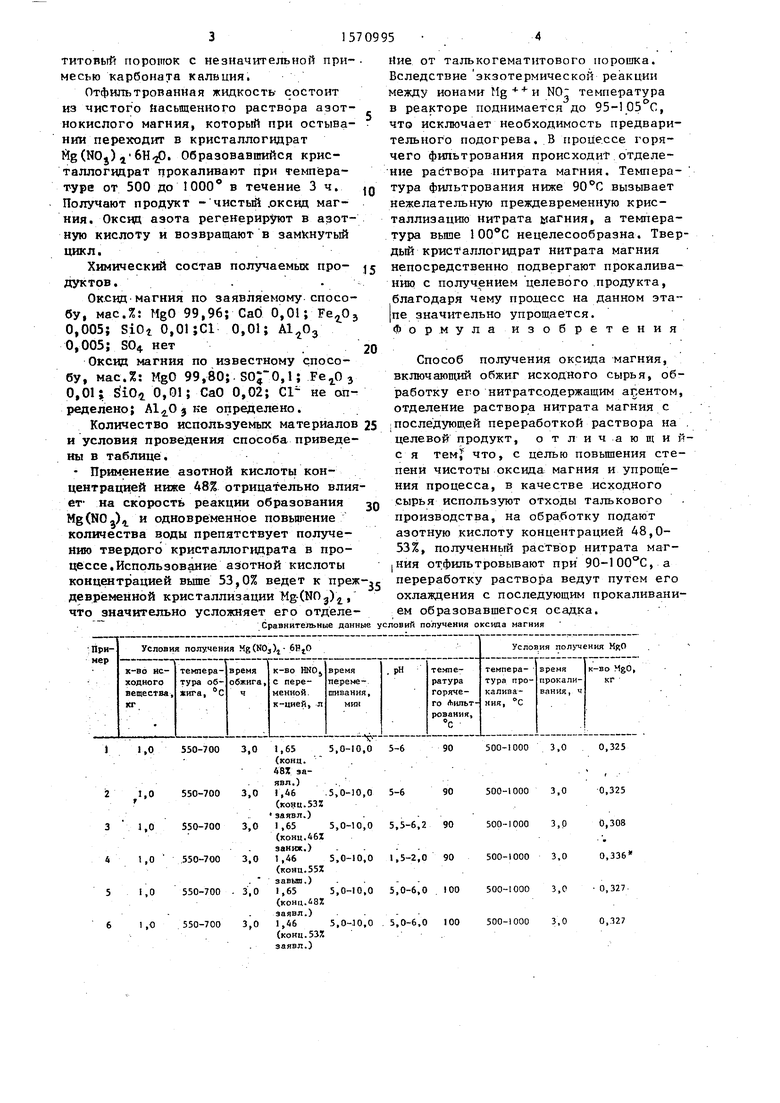

Количество используемых материалов и условия проведения способа приведены в таблице.

Применение азотной кислоты концентрацией ниже 48% отрицательно влияет- на скорость реакции образования Mg(NO)4 и одновременное повышение количества воды препятствует получению твердого кристаллогидрата в процессе. Использование азотной кислоты концентрацией выше 53,0% ведет к преж девременной кристаллизации Mg-(W)3)if что значительно усложняет его отделе0

5

0

5

0,5

ние от талькогематитового порошка. Вследствие экзотермической реакции ионами tig и N0 температура в реакторе поднимается до 95-105°С, что исключает необходимость предварительного подогрева. В процессе горячего фильтрования происходит отделение раствора нитрата магния. Температура фильтрования ниже 90°С вызывает нежелательную преждевременную кристаллизацию нитрата магния, а температура выше 100°С нецелесообразна. Твердый кристаллогидрат нитрата магния непосредственно подвергают прокаливанию с получением целевого продукта, благодаря чему продесс на данном этапе значительно упрощается. Формула изобретения

Способ получения оксида магния, включающий обжиг исходного сырья, обработку его нитратсодержащим агентом, отделение раствора нитрата магния с последующей переработкой раствора на целевой продукт, отличающий- с я тем что, с целью повышения степени чистоты оксида магния и упрощения процесса, в качестве исходного сырья используют отходы талькового производства, на обработку подают азотную кислоту концентрацией 48,0- 53%, полученный раствор нитрата маг- |Ния отфильтровывают при 90-100°С, а переработку раствора ведут путем его охлаждения с последующим прокаливанием образовавшегося осадка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИИ | 2001 |

|

RU2171224C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620383C1 |

| СПОСОБ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ СИДЕРИТОВОЙ ЖЕЛЕЗНОЙ РУДЫ (ВАРИАНТЫ) И ПОСЛЕДУЮЩИЙ СПОСОБ ЕЕ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ | 2011 |

|

RU2562016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2375300C2 |

| КАТАЛИЗАТОР (ВАРИАНТЫ) И СПОСОБ ВОССТАНОВЛЕНИЯ ДИОКСИДА СЕРЫ ИЗ СЕРОСОДЕРЖАЩИХ ГАЗОВ (ВАРИАНТЫ) | 2010 |

|

RU2445162C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМСОДЕРЖАЩЕГО МАТЕРИАЛА | 2006 |

|

RU2314259C1 |

| Способ приготовления поглотителя для очистки газов от сероводорода | 1985 |

|

SU1357052A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2005 |

|

RU2292300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД И ОТХОДОВ ОБОГАЩЕНИЯ ТАЛЬКА ИЗ ТАЛЬКОМАГНЕЗИТОВЫХ РУД | 2008 |

|

RU2372289C1 |

Изобретение относится к химической промышленности и позволяет получить оксид магния высокой степени чистоты путем обжига отходов талькового производства, обработки продуктов обжига азотной кислотой концентрацией 48-53% с получением раствора нитрата магния, который отделяют от осадка горячим фильтрованием при 90-100°С, охлаждают с выделением кристаллогидрата нитрата магния, который прокаливают с получением целевого продукта. 1 табл.

Сравнительные данные условий получения оксида магния

90

500-1000 3,0

2 ,,0

90

J J,0 550-700 3,0 1,65 5,0-10,0 5-6

(конц.

48 заявл.) 550-700 3,0 1,46 5,0-10,0 5-6

(конц.531 заявл.) 1,0 550-700 3,0 1,65 5,0-10,0 5,5-6,2 90

(конц.461

эаниж.) 550-700 3,0 1,46 5,0-10,0 1,5-2,0 90

(KOHU.55Z

завыл.) 550-700 3,0 1,65 5,0-10,0 5,0-6,0 100 500-1000 3,0

(конц. 18%

заявл.) 550-700 3,0 1,46 5,0-:0,0 5,0-6,0 100 500-1000 3,0

{конц.53Х

заявл.)

1,0 1,0

1,0

500-1000 3,0 500-1000 3,0 500-1000 3,0

90

500-1000 3,0 0,325

500-1000 3,0

500-1000 3,0

500-1000 3,0 500-1000 3,0 500-1000 3,0

0,325

0,308

0,336

0,327

0,327

0,004 кг составляет , 0,007 кг составляет СаО.

Уменьшается выход MgO из-за частичной кристаллизации нитрата магния, тем самьм увеличивается количество воды на промывку осадка.

Во время горячего фильтрования нецелесообразно создавать условия перегретого пара воды, что усложняет технологический процесс.

Рролот ение тябляш

| Способ подвески пеленгуемого радиозонда к шару-пилоту | 1958 |

|

SU117131A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-15—Публикация

1988-01-05—Подача