Изобретение относится к области обработки давлением элементов конструкций, имеющих отверстия.

Целью изобретения является повышение ресурса силовых конструктивных элементов за счет увеличения времени до возникновения усталостной трещины и ее развития до критических размеров.

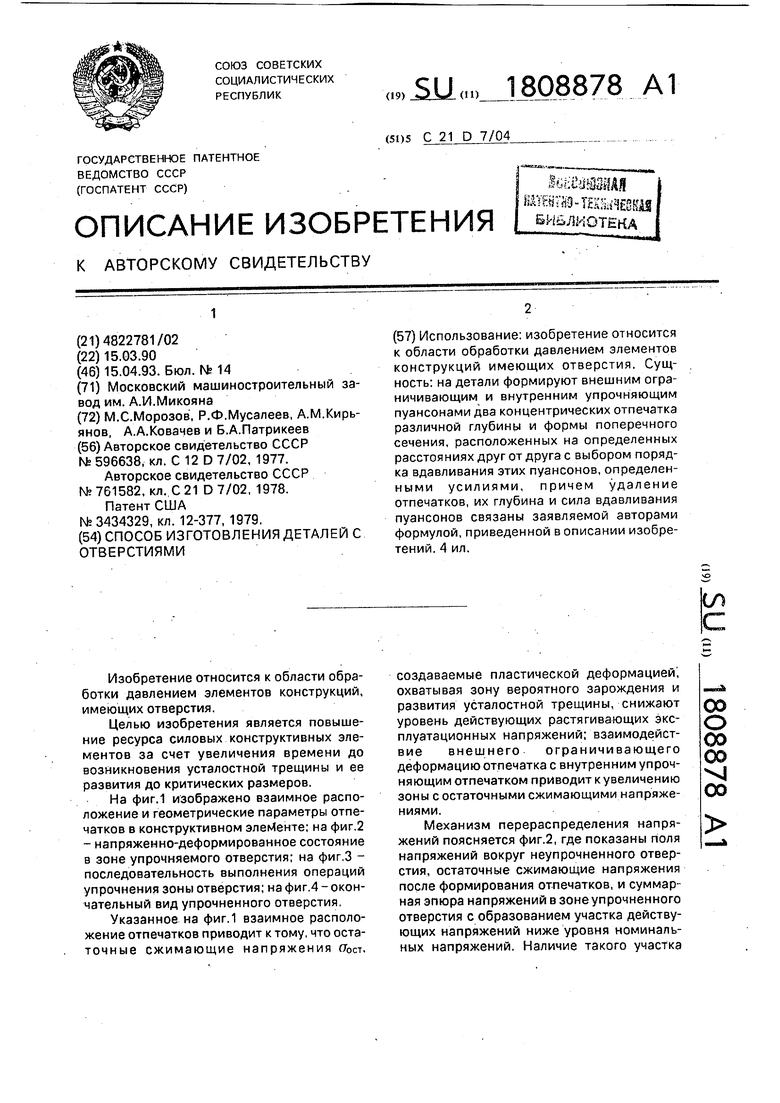

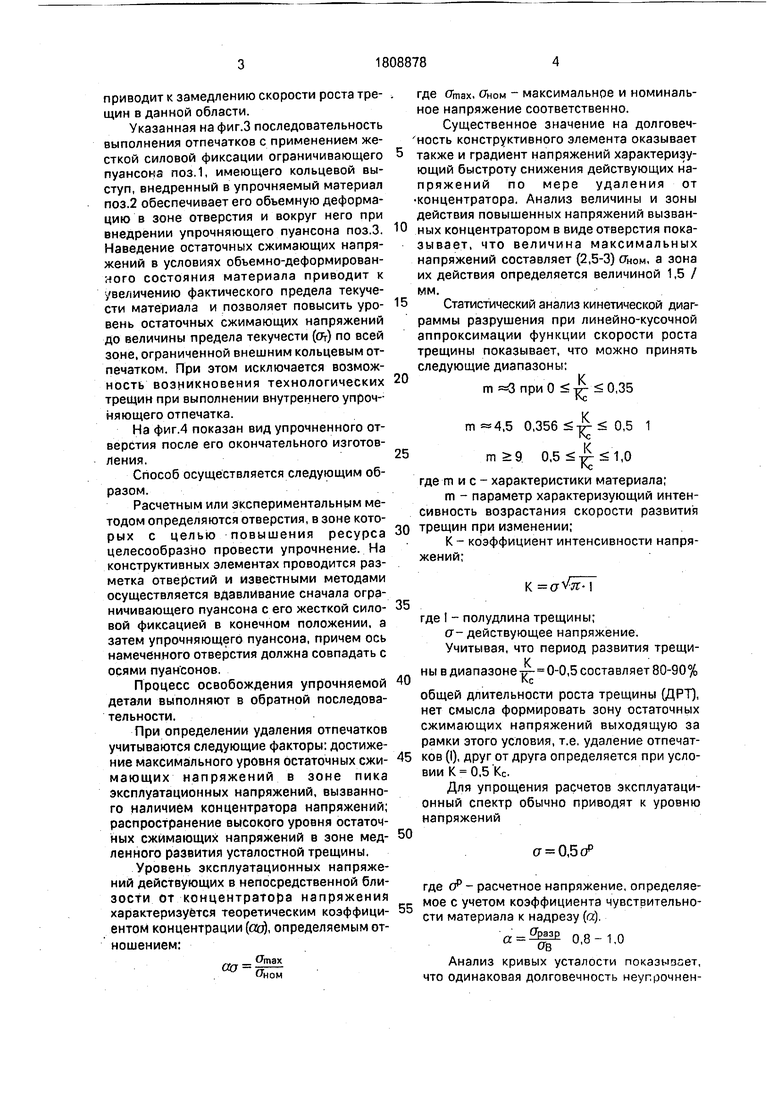

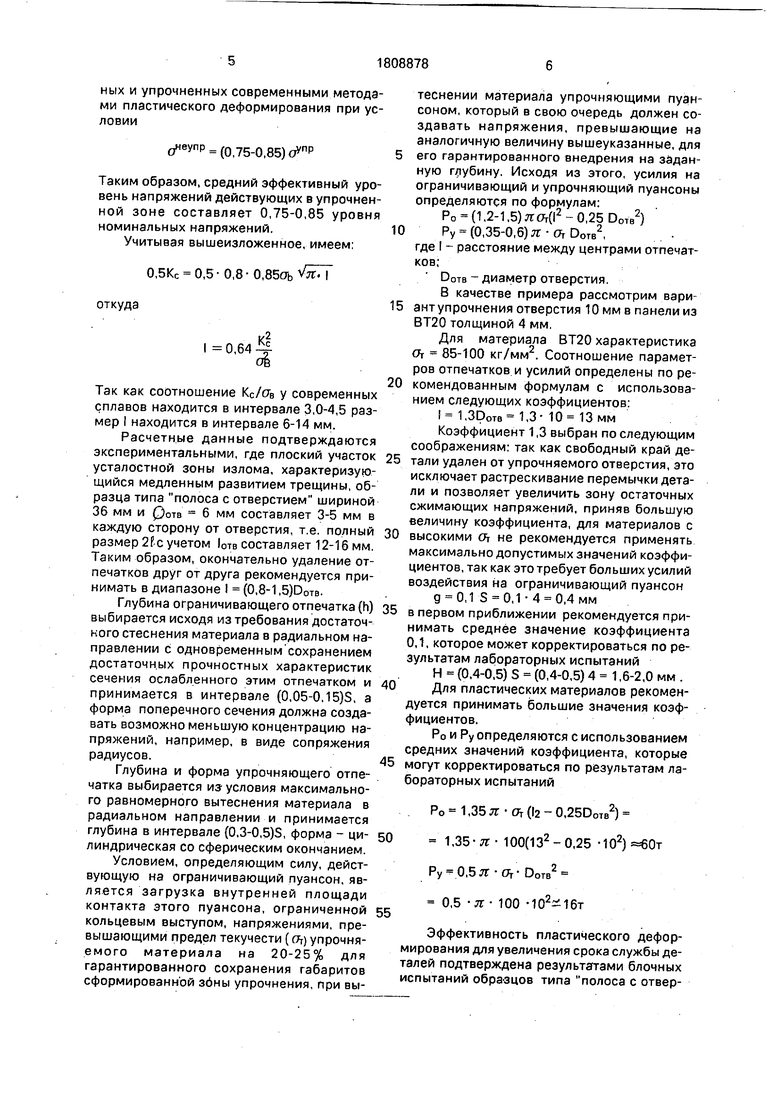

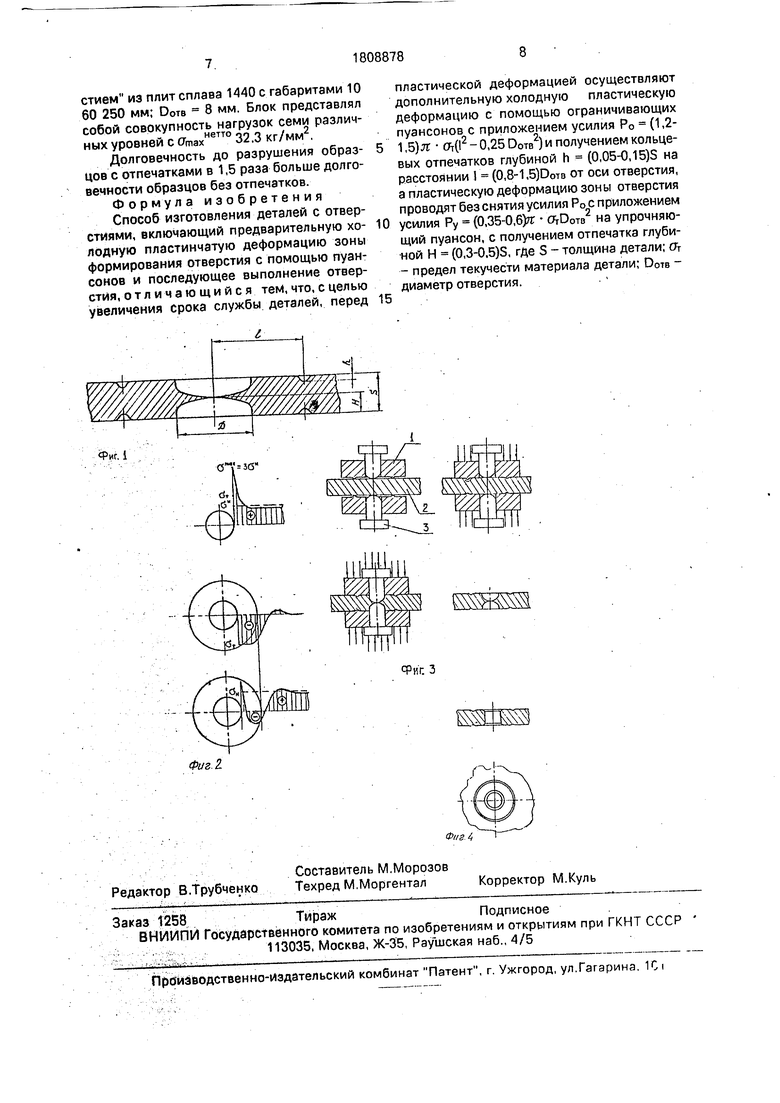

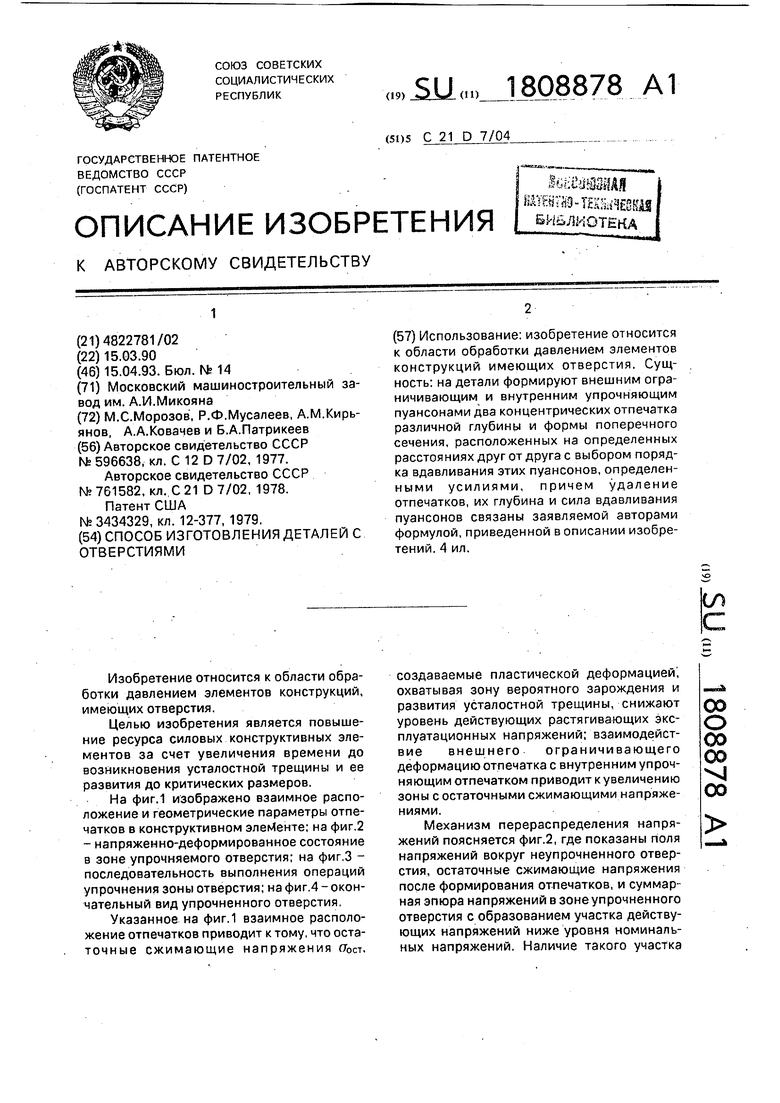

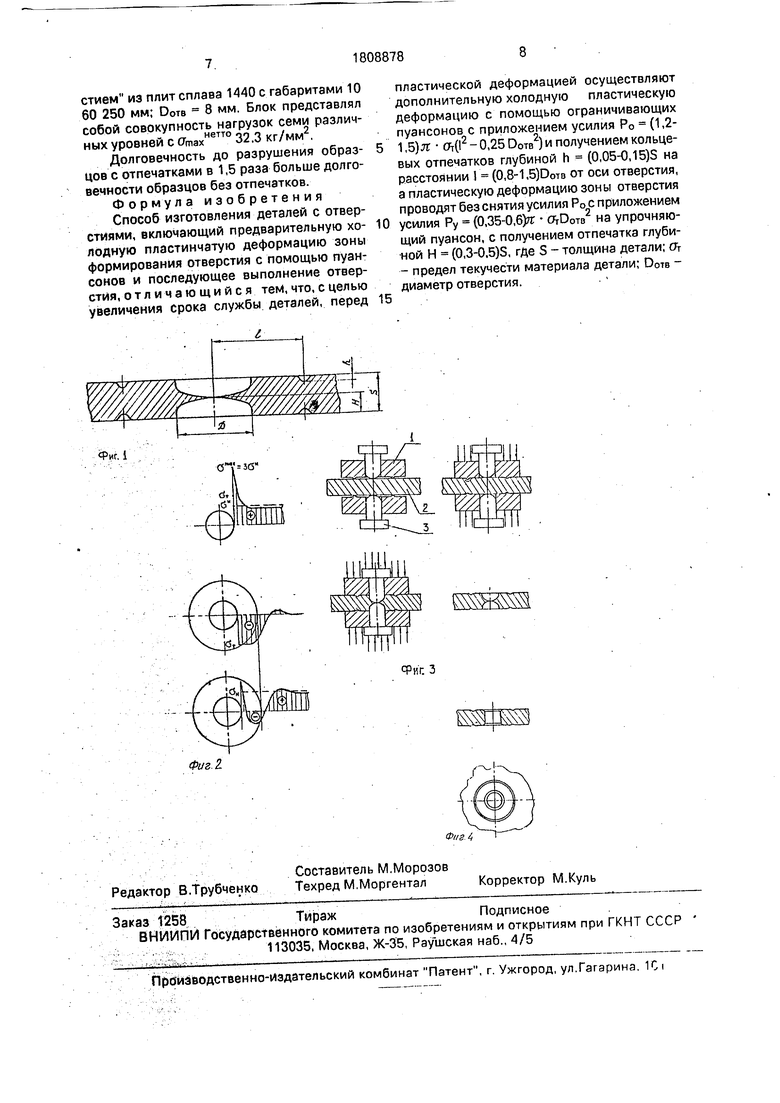

На фиг.1 изображено взаимное расположение и геометрические параметры отпечатков в конструктивном элементе; на фиг.2 - напряженно-деформированное состояние в зоне упрочняемого отверстия; на фиг.З - последовательность выполнения операций упрочнения зоны отверстия; на фиг.4 - окончательный вид упрочненного отверстия.

Указанное на фиг.1 взаимное расположение отпечатков приводит к тому, что оста- точные сжимающие напряжения оЬст,

создаваемые пластической деформацией, охватывая зону вероятного зарождения и развития усталостной трещины, снижают уровень действующих растягивающих эксплуатационных напряжений; взаимодействие внешнего ограничивающего деформацию отпечатка с внутренним упрочняющим отпечатком приводит к увеличению зоны с остаточными сжимающими напряжениями.

Механизм перераспределения напряжений поясняется фиг.2, где показаны поля напряжений вокруг неупрочненного отверстия, остаточные сжимающие напряжения после формирования отпечатков, и суммарная эпюра напряжений в зоне упрочненного отверстия с образованием участка действующих напряжений ниже уровня номинальных напряжений. Наличие такого участка

00

о

00

00

VI

00

приводит к замедлению скорости роста трещин в данной области.

Указанная на фиг.З последовательность выполнения отпечатков с применением жесткой силовой фиксации ограничивающего пуансона поз.1, имеющего кольцевой выступ, внедренный в упрочняемый материал поз.2 обеспечивает его объемную деформацию в зоне отверстия и вокруг него при внедрении упрочняющего пуансона поз.З. Наведение остаточных сжимающих напряжений в условиях объемно-деформированного состояния материала приводит к увеличению фактического предела текучести материала и позволяет повысить уровень остаточных сжимающих напряжений до величины предела текучести (ov) по всей зоне, ограниченной внешним кольцевым отпечатком. При этом исключается возможность возникновения технологических трещин при выполнении внутреннего упрочняющего отпечатка.

На фиг.4 показан вид упрочненного отверстия после его окончательного изготовления.

Способ осуществляется следующим образом.

Расчетным или экспериментальным методом определяются отверстия, в зоне которых с целью повышения ресурса целесообразно провести упрочнение. На конструктивных элементах проводится разметка отверстий и известными методами осуществляется вдавливание сначала ограничивающего пуансона с его жесткой силовой фиксацией в конечном положении, а затем упрочняющего пуансона, причем ось намеченного отверстия должна совпадать с осями пуан сонов.

Процесс освобождения упрочняемой детали выполняют в обратной последовательности.

При определении удаления отпечатков учитываются следующие факторы: достижение максимального уровня остаточных сжимающих напряжений в зоне пика эксплуатационных напряжений, вызванного наличием концентратора напряжений; распространение высокого уровня остаточных сжимающих напряжений в зоне медленного развития усталостной трещины.

Уровень эксплуатационных напряжений действующих в непосредственной близости от концентратора напряжения характеризуется теоретическим коэффициентом концентрации (од), определяемым отношением:

аа Оном

где ohiax, OHOM максимальное и номинальное напряжение соответственно.

Существенное значение на долговечность конструктивного элемента оказывает

также и градиент напряжений характеризующий быстроту снижения действующих на- пряжений по мере удаления от концентратора. Анализ величины и зоны действия повышенных напряжений вызванных концентратором в виде отверстия показывает, что величина максимальных напряжений составляет (2,5-3) Оном, а зона их действия определяется величиной 1,5 / мм.

Статистический анализ кинетической диаграммы разрушения при линейно-кусочной аппроксимации функции скорости роста трещины показывает, что можно принять следующие диапазоны:

к

т«ЗприО ,35

25

т «4,5 0,356 Ј 0,5 1 0,,0

где т и с - характеристики материала;

m - параметр характеризующий интенсивность возрастания скорости развития трещин при изменении;

К - коэффициент интенсивности напряжений;

35

где I - полудлина трещины;

о- действующее напряжение. Учитывая, что период развития трещиКнывдиапазоне-|т- 0-015составляет80-90%

общей длительности роста трещины (ДРТ), нет смысла формировать зону остаточных сжимающих напряжений выходящую за рамки этого условия, т.е. удаление отпечатков (I), друг от друга определяется при условии К 0,5 Кс.

Для упрощения расчетов эксплуатационный спектр обычно приводят к уровню напряжений

сг 0,5ор

где (Р - расчетное напряжение, определяе- мое с учетом коэффициента чувствительности материала к надрезу (а).

g-°P33P ов

0,8- 1,0

Анализ кривых усталости показывает, что одинаковая долговечность неупрочненных и упрочненных современными методами пластического деформирования при условии

(0,75-0,85)

Таким образом, средний эффективный уровень напряжений действующих в упрочненной зоне составляет 0,75-0,85 уровня номинальных напряжений.

Учитывая вышеизложенное, имеем:

0,5КС 0,5-0,8-0,850Ь

откуда

0,64 Так как соотношение у современных сплавов находится в интервале 3,0-4,5 размер I находится в интервале 6-14 мм.

Расчетные данные подтверждаются экспериментальными, где плоский участок усталостной зоны излома, характеризующийся медленным развитием трещины, образца типа полоса с отверстием шириной 36 мм и РОТВ 6 мм составляет 3-5 мм в каждую сторону от отверстия, т.е. полный размер 2Рсучетом 0тв составляет 12-16 мм. Таким образом, окончательно удаление отпечатков друг от друга рекомендуется принимать в диапазоне I (0,8-1,5)00тв.

Глубина ограничивающего отпечатка (h) выбирается исходя из требования достаточного стеснения материала в радиальном направлении с одновременным сохранением достаточных прочностных характеристик сечения ослабленного этим отпечатком и принимается в интервале (0,05-0,15)5, а форма поперечного сечения должна создавать возможно меньшую концентрацию напряжений, например, в виде сопряжения радиусов.

Глубина и форма упрочняющего отпечатка выбирается из условия максимального равномерного вытеснения материала в радиальном направлении и принимается глубина в интервале (0,3-0,5)5, форма - цилиндрическая со сферическим окончанием.

Условием, определяющим силу, действующую на ограничивающий пуансон, является загрузка внутренней площади контакта этого пуансона, ограниченной кольцевым выступом, напряжениями, превышающими предел текучести (ov) упрочня- емого материала на 20-25% для гарантированного сохранения габаритов сформированной збны упрочнения, при вытеснении материала упрочняющими пуансоном, который в свою очередь должен создавать напряжения, превышающие на аналогичную величину вышеуказанные, для его гарантированного внедрения на заданную глубину. Исходя из этого, усилия на ограничивающий и упрочняющий пуансоны определяются по формулам:

Ро (1.2-1,5)я№(12 - 0,25 Оотв2)

Ру (0,35-0,6) п От Оотв2, где I - расстояние между центрами отпечатков;. DOTB-диаметр отверстия.

В качестве примера рассмотрим вариант упрочнения отверстия 10 мм в панели из ВТ20 толщиной 4 мм.

Для материала ВТ20 характеристика Or 85-100 кг/мм2. Соотношение параметров отпечатков и усилий определены по рекомендованным формулам с использованием следующих коэффициентов: 1,3р0тв 1,3- 10 13мм Коэффициент 1,3 выбран по следующим соображениям: так как свободный край детали удален от упрочняемого отверстия, это исключает растрескивание перемычки детали и позволяет увеличить зону остаточных сжимающих напряжений, приняв большую величину коэффициента, для материалов с

высокими ffj не рекомендуется применять максимально допустимых значений коэффициентов, так как это требует больших усилий воздействия на ограничивающий пуансон д 0,1 5 0,1 4 0,4 мм

в первом приближении рекомендуется принимать среднее значение коэффициента 0,1, которое может корректироваться по результатам лабораторных испытаний

Н (0,4-0,5) S (0,4-0,5) 4 1,6-2,0 мм .

Для пластических материалов рекомендуется принимать большие значения коэффициентов.

Ро и Ру определяются с использованием средних значений коэффициента, которые

могут корректироваться по результатам лабораторных испытаний

Ро 1,35 л От (h - 0,250отв2) 1,35 -л- 100(132- 0,25 -102) «60т Ру 0,5п -От- Оотв2 0,5 -л:- 100

Эффективность пластического деформирования для увеличения срока службы деталей подтверждена результатами блочных испытаний образцов типа полоса с отверстием из плит сплава 1440 с габаритами 10 60 250 мм; DOTB 8 мм. Блок представлял собой совокупность нагрузок семи различных уровней С 0тахНеТТ° 32,3 кг/мм2.

Долговечность до разрушения образцов с отпечатками в 1,5 раза больше долговечности образцов без отпечатков. Формула изобретения Способ изготовления деталей с отверстиями, включающий предварительную холодную пластинчатую деформацию зоны формирования отверстия с помощью пуансонов и последующее выполнение отверстия, отличающийся тем, что, с целью увеличения срока службы деталей, перед

пластической деформацией осуществляют дополнительную холодную пластическую деформацию с помощью ограничивающих пуансонов с приложением усилия Р0 (1,21,5)я CFr(l2 - 0,25 Dota2) и получением кольцевых отпечатков глубиной h (0,05-0,15)5 на расстоянии 1 (0,8-1,5)0отв от оси отверстия, а пластическую деформацию зоны отверстия проводят без снятия усилия Р0 с приложением

усилия Ру (0,35-0,б)л: ОгОотв2 на упрочняющий пуансон, с получением отпечатка глубиной Н (0,3-0,5)5, где S - толщина детали; сгт - предел текучести материала детали; DOTB - диаметр отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения металлических изделий поверхностным пластическим деформированием | 2024 |

|

RU2832500C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТЕПЕНИ УПРУГОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 2009 |

|

RU2386116C1 |

| Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя | 2024 |

|

RU2833635C1 |

| Способ обработки плоской заготовки из титанового сплава с концентратором напряжений | 2022 |

|

RU2796661C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1998 |

|

RU2137591C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ГАЛТЕЛЕЙ ВАЛОВ | 1995 |

|

RU2069142C1 |

| Способ упрочнения галтели ступенчатого вала | 1989 |

|

SU1734988A1 |

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

Использование: изобретение относится к области обработки давлением элементов конструкций имеющих отверстия. Сущность: на детали формируют внешним ограничивающим и внутренним упрочняющим пуансонами два концентрических отпечатка различной глубины и формы поперечного сечения, расположенных на определенных расстояниях друг от друга с выбором порядка вдавливания этих пуансонов, определенными усилиями, причем удаление отпечатков, их глубина и сила вдавливания пуансонов связаны заявляемой авторами формулой, приведенной в описании изобретений. 4 ил.

| Способ задержки роста усталостных трещин в деталях | 1976 |

|

SU596638A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Авторское свидетельство СССР № 761582, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США №3434329, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1993-04-15—Публикация

1990-03-15—Подача