(46) 30.06.92.Bian. № 24

(21)4337046/21

(22)01.12.87

(71)Московский государственный педагогический институт им. В.И.Ленина

(72)В.Е.Радько

(53)621.793.14 (088.8)

(56)Технология тонких пленок. Справочник, /под ред. Л.Майссела, Р.Глзнга, М.: Советское радио, 1977, т. 1,с. 59.

Слуцкая В.В. Тонкие пленки в технике СВЧ. М.: Советское радио, 1967, с. 147.

(54)СПОСОБ ИСПАРЕНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к техно- логии нанесения тонких слоев тугоплавких металлов в вакууме и может быть использовано в электронной про- мышленности при изготовлении микросхем и в экспериментальной ядерной физике при изготовлении пленочных мишеней. Цель изобретения - повышение качества напыляемой пленки .- достигается путем сохранения степени вакуума. В устройстве для испарения

тугоплавких металлов при подаче на электроды низковольтного напряжения, при котором первые 3-5 импульсов тока не должны превышать величины 3-5 А, снимается предварительная механическая напряженность биметаллических пластин 3 и устанавливается рабочий тепловой баланс в испарительной системе1. В этом режиме испарение тугоплавкого материала наконечников 1, 2 электродов практически отсутствует. После увеличения токовых бросков до уровня 25-35 А происходит интенсивное испарение тугоплавкого металла. При испарении ниобия или вольфрама 20-50 импульсов обеспечивают нанесение пленки толщиной более 100 мкг/см2 на площади около 50 см . При этом в рабочей камере поддерживается вакуум на уровне 2, рт.ст. в процессе непрерывной работы устройства в течение 2ч. Это позволяет надежно получить высококачественные пленки тугоплавких металлов W, Re, Nb, Та, Mo с высокой адгезией к подложке без использованияметодов и средств электронно-лучевого испарения. 2 с.п. ф-лы, 2 ил.

И

с

ел -J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| Устройство для термического испарения материалов в вакууме | 1979 |

|

SU863717A1 |

| Силовой полупроводниковый прибор | 1977 |

|

SU682971A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1977 |

|

SU737153A1 |

| Испаритель из вольфрама | 1982 |

|

SU1167239A1 |

| КОНТАКТНАЯ СИСТЕМА | 1968 |

|

SU213125A1 |

| Способ соединения деталей и устройство для его осуществления | 2019 |

|

RU2765870C2 |

| СУБЛИМАЦИОННЫЙ ИСТОЧНИК НАПЫЛЯЕМОГО МАТЕРИАЛА ДЛЯ УСТАНОВКИ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ | 2011 |

|

RU2449411C1 |

| УСТАНОВКА ВАКУУМНОГО НАПЫЛЕНИЯ | 2011 |

|

RU2473147C1 |

| Устройство для крепления полупроводниковых подложек | 1970 |

|

SU343324A1 |

Изобретение относится к технологии нанесения тонких слоев тугоплавких металлов в вакууме и может быть использовано в электронной промышленности при изготовлении элементов микросхем, а также в экспгримент альной ядерной физике при изготовлении пленочных мишеней.

Цель изобретения - повышение качества напыляемой пленки за счет сохранения степени вакуума.

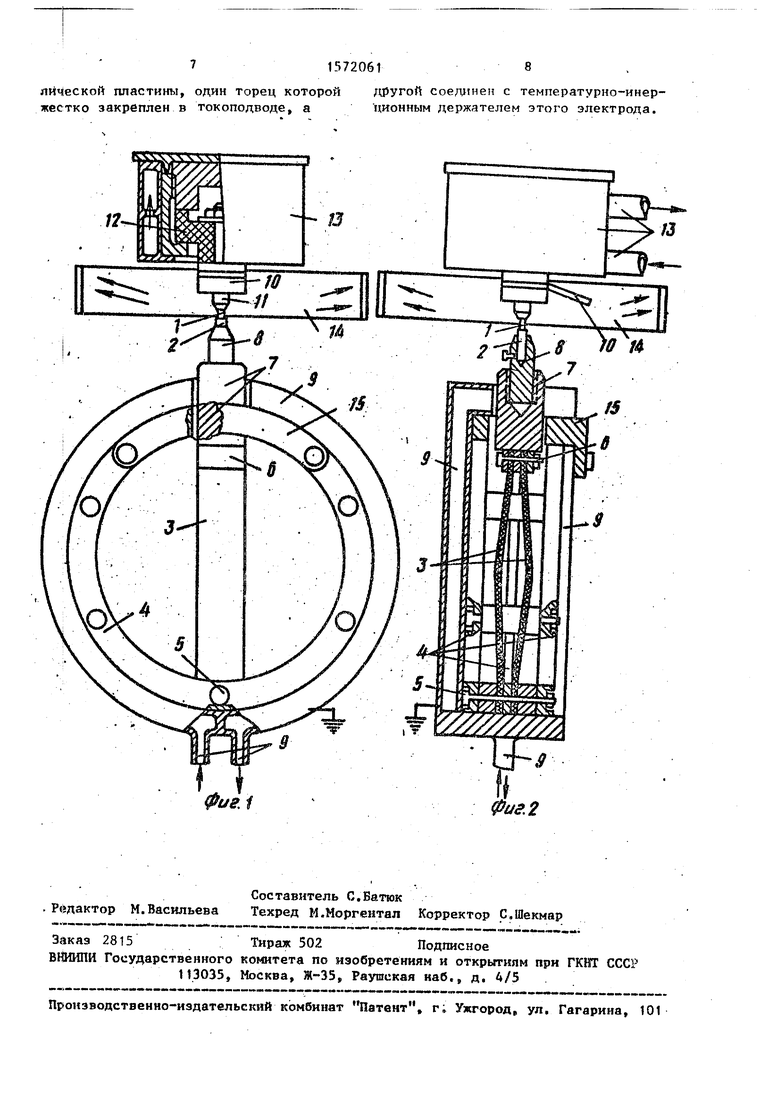

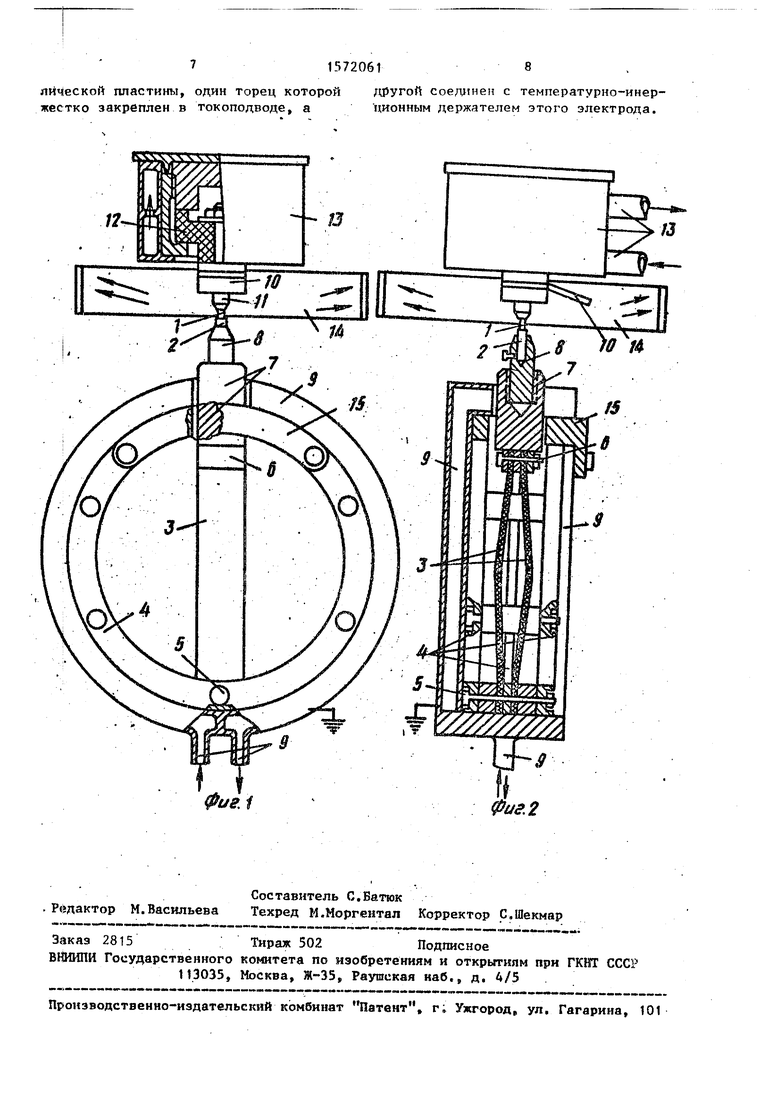

На фиг. 1 изображено предлагаемое устройство, РИД спереди; на фиг. - то же, вид сбоку.

Устройство содержит наконечник 1 неподвижного электрода, наконечник 2 подвижного электрода, пластину ,3, термического биметалла токоподвод.с хладопроводом 4 системы принудительного охлаждения подвижного электрода, крепежные болты 5 и 6, температурно- инерционный держатель (Т1Щ) 7 подвижного электрода с термостойкой деталью 8, контур 9 принудительного охлаждения подвижного электрода, ТИД 10 не- подвижного электрода с термостойкой деталью 11„ изолятор 12, токоподвод 13 с контуром принудительного охлаждения неподвижного электрода, подлож- кодержатель 14 и направляющую планку 15 подвижного электрода.

Для осуществления предлагаемого способа последовательно выполняют сле операции в условиях вакуума.

Два токоподводящих наконечника длиной 0,5-1,0 см. и диаметром 0,2- 0.5 см, изготовленных, например, из вольфрама, приводят в соприкосновение торцовыми поверхностями с образованием электрического контакта между ними. Включают системы принудитель- кого охлаждения о Включают низкоомный источник напряжения, короткозамкнутый в области рассматриваемого контакта МРЖДУ наконечниками (Vз 10 В, I 50- А). При этом основная мощ- ность источника питания будет при- ложена R области контакта между наконечниками электродов, в результате чего на концах наконечников образуется каплеобразная зона расплавлен лого испаряемого металла.

Постепенно увеличивают расстояние между токоподводящими наконечниками. При этом в первое время между ними не возникает разрыва электрической цепи за гчет того, что расплавленная капля металла удерживается силами поверхностного натяжения на обоих наконечниках. Между тем происходит дополнительное плавление и испа- рсние металла за счет подводимой электрической энергии. Процесс испар.мшя заканчивается при значительном испарении капли р сплана и

„

нарушении электрической цепи. Практически длительность процесса испарения каппп состалляет несколько десятков гятлгтиеркунд, а перемещение наконечника осуществляют с помощью

JQ JQ

/ ™ . 5

45 50

40

55

упругой биметаллической пластины, которая, изгибаясь под действием теплового потока, возникающего в области горячего промежутка, увеличивает расстояние между наконечниками до полного разрыва электрической цепи. После этого осуществляется принудительное охлаждение токоподводящих электродов и биметаллической пластины до рабочей температуры вакуумной камеры, что приводит к возврату биметаллической пластины в исходное положение и повторному замыканию контакта между наконечниками. Время охлаждения наконечников и прилежащих к ним,токоподводящих электродов и других деталей устройства (биметаллическая пластина, элементы крепежа) /v 1-3 с определяется условиями теплоотдачи в устройстве.

Выполнение операции принудительного охлаждения позволяет достичь сохранения вакуума в системе при испарении самых тугоплавких металлов. Циклы испарения повторяют до напыления требуемого количества металла. Оптимизация процесса образования и испарения капли металла в горячем вакуумном промежутке требует согласования скорости перемещения подвижного наконечника электрода со скоростью его оплавления и скоростью испарения капли. 7(ля такого согласования и применяется ТИД, который задерживает реакцию биметаллической пластины сначала на экстраток, связанный с оплавлением наконечника, а затем замедляет ее на время протекания экстратока, ответственного за испарение капли расплава в условиях переменного зазора в горячем промежутке. Размеры ТИД, выполняющего роль буферной теплоемкости в процессе теплопередачи от горячего промежутка к биметаллической пластине и другим деталям устройства, подбирают экспериментально. Для биметаллической пластины никель-инвар шириной 10 мл, длиной 80 мм и толщиной 0,3 мм был использован стальной ТКД массой около 60 г.

Устройство для испарения тугоплавких металлов в вакууме содержит электроды, наконечники 1 и 2 которых изготовлены из испаряемого материала (например, вольфрама) и прижаты друг к другу до образования электрического контакта между ними упругим усилием биметаллической пластины 3, кото- рля жестко фиксирована на хладопро- воде 4, составленном ип трех медных колец и стянутом крепежными болтами 5 и 6 так, что ее термическое искривление проходит в плоскости, перпендикулярной плоскостям этих колец. Использованы две биметаллические пластины никель-ковар шириной 1 см, длиной 8 см и толщиной 0,. Наконечник 2 подвижного электрода укреплен на ТЦД 7 с помощью термостойкой детали 8 - танталовото держателя. Сборка деталей 1-8 плотно вставляется внутрь медного контура 9 принудительного водяного охлаждения цилиндрической формы,положение ТИД 7, фиксированного на свободном конце биметаллической пластины 3 с помощью крепежного болта 6, ограничено направляющей планкой 15. Термостойкий тан- талоьый ТЦД Ю неподвижного электрода фиксирован в тепловом контакте с деталью 11, которая с помощью гайки крепится к изолятору 12 (керамика). Держатели ТИЛ 7 и Ю изготовлены из стали, термостойкие детали 8 и 11 выполнены из тантала вместе со своими крепежными болтиками. Электрод - ТИД 10 массой около 60 г служит для смягчения теплосой нагрузки на керамический изолятор 12 и питается переменным напряжением до Ю В и током до 100 А (в импульсе) . Сборка деталей 1, 10, 11, 12, связанная с накидной гайкой, плотно вставляется в контур водяного принудительного охлажения неподвижного наконечника цилиндрической формы. Аксиально-симметрично наконечникам 1 и 2 расположен подложкодержатель 14 напыляемого металла. Всё устройство размещено внутри камеры вакуумного универсального поста ВУП-1.

Устройство работает следующим образом.

Вакуумную камеру откачивают до остаточного давления (2-3) рт.ст.

На электроды подают низковольтное напряжение, при этом первые 3-5 импульсов тока не должны превышать величины 3-5 А. В результате снимается предварительная механическая напряженности биметаллических пластин 3 и устанавливается рабочий тепловой баланс в чсплрчтг ь ш системе. В этом режиме испарение тугог

0

5

0

5

0

5

0

5

0

5

плавкого материала наконечников 1, 2 электродов практически отсутствует. Затем величину токовых бросков (по амперметру ВУП-1) увеличивают до уровня 25-35 Л, при котором происходит интенсивное испарение тугоплавкого металла. При испарении ниобия или вольфрама 20-50 импульсов (циклов) обеспечивают нанесение пленки толщиной более 100 мкг/см2 на площади около 50 см . Причем в рабочей камере поддерживается вакуум на уровне 2, рт. ст. в процессе непрерывной работы устройства в течение 2 ч.

Это позволяет надежно получать высококачественные пленки тугоплавких металлов, например W, Re, Nb, Та, Mo, с высокой адгезией к подложке без использования методов и средств электронно-лучевого испарения.

Формула изобретения

i

фиг.1

Фиг. 2

Авторы

Даты

1992-06-30—Публикация

1987-12-01—Подача