1

Изобретение относится к электродуговой сварке и наплавке металлов и их сплавов в среде активных или инертных газов И может найти применение в машиностроительной, химической и других отраслях промышленности, а также в строительстве и в сельхоз- j технике.

Известна конструкция сварочной горелки, включаюш.ая кольцеобразное сопло, которое концентрически окружает токоподводяший мундштук с наконечником, причем в сопле предусмотрено дроссельное устрой- ° ство, выходные отверстия которого выведены в паз, соприкасаюшийся со стенкой мундштука горелки 1.

Известна также горелка, содержашая в нижней сопловой части специальную камеру 5 для размещения твердой углекислоты, которая, нагреваясь в процессе сварки, является источником газообразной СО2. Углекислый саз вводится в зону Кварки через ряд отверстий, содержаш,ихся в сопловой камере. В указанной конструкции горелки 20 не требуется шлангов для подвода СОг 2.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является горелка для дуговой сварки плавящимся электродом в среде защитных газов, содержащая токоподводящий мундштук с каналом для направления плавящегося электрода и установленным на нем контактным наконечником и соплом, а также камеру для подогрева и газификации жидкой СО 2 концентричную каналу для направления плавящегося электрода и сообщающуюся с формирующим каналом сопла, и дроссель, выполненный в виде капилляра. Дроссель сообщается с емкостью высокого давления для сжиженного газа через патрубок и шланг высокого давления. Для прекращения подачи газа в.горелку во внут- ренней полости токоподвода установлена уплотнительная шайба из фторопласта или отожженной медной фольги. Для подачи сжиженного газа, например жидкой СО, в горелку необходимо повернуть сопло по часовой стрелке на один-два оборота, при этом, уплотнительная шайба прижимается к торцу мундштука и перекрывает калиброванное отверстие дросселя 3J.

Недостатком горелки является наличие подвижных механических частей, а также

необходимость вручную перекрывать подачу жидкой СО 2, поворачивая сопло горелки вокруг оси на один-два оборота. Возможен значительный перерасход сжиженного газа после прекращения сварки, если сварщик забывает повернуть блок горелки из сопла и наконечника с уплотнительной щайб9Й на один-два оборота по часовой стрелке, а также при неплотном перекрытии отверстия дросселя уплотнительной щайбой. Поскольку в течение смены, особенно при сварке непротяженных швов, сопло горелки должно быть повернуто не менее 100 раз, это приводит к быстрому износу резьбового соединения токоподводящего мундштука и подвижного блока горелки.

Кроме того, недостатками этой горелки являются перерасход цветных металлов и сплавов вследствие изготовления мундштуков и подвижного блока горелки вместо изношенных деталей, а также возможный перекос уплотнительной шайбы вследствие износа резьбы подвижных частей, который может привести к потерям сжиженного газа.

При сварке на повышенном токе сопло горелки нагревается до 300-350°С даже при охлаждении жидкой СОг, поэтому поворачивать горячее сопло горелки трудно, что создает неудобство в работе.

В данной горелке неполно используются охлаждающие свойства сжиженного газа, так как после дросселирования переохлажденная жидкая СОг, частично в виде частиц сухого льда, контактирует с незначительной поверхностью токоподводящего мундштука, определяемой объемом камеры, в которой расположены дроссель и уплотнительная шайба.

Цель изобретения - автоматизация подачи и прекращения подачи сжиженного газа в горелку, улучщение ее охлаждения и сокращение потерь защитного газа.

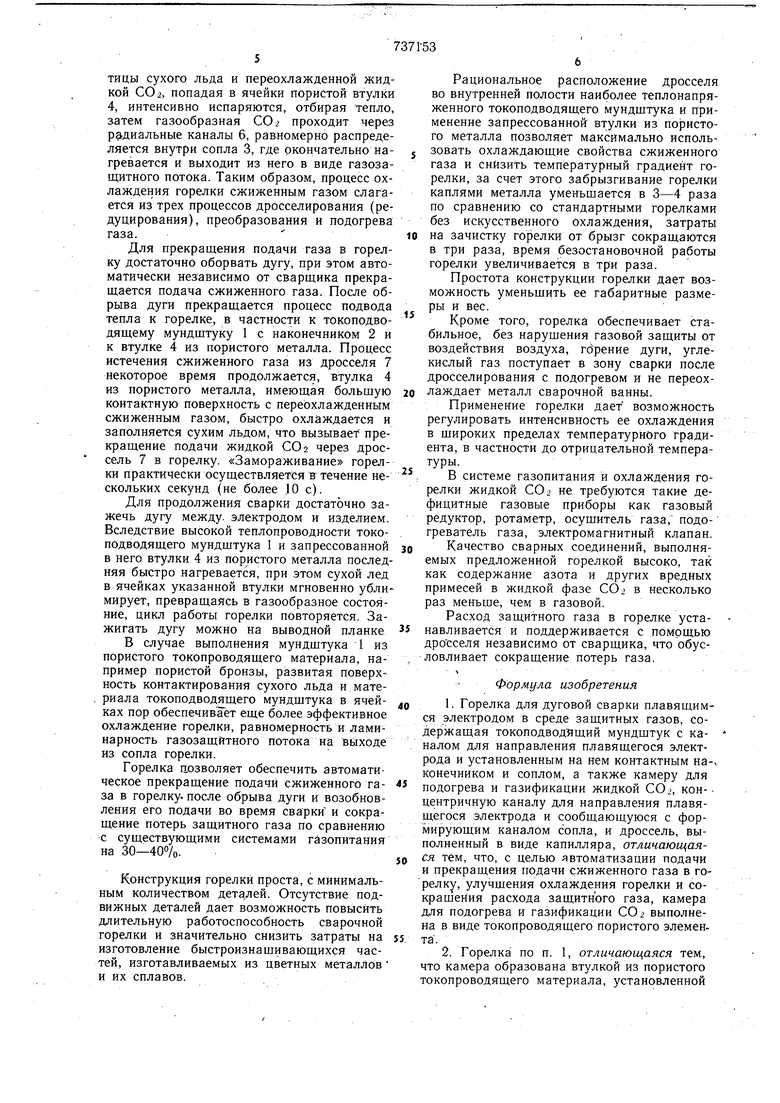

Цель достигается тем, что в горелке для дуговой сварки плавящимся электродом в среде защитных газов, содержащей токоподводящий мундштук с каналом для направления плавяшегося электрода и установленным на нем контактным наконечником и соплом, а также камеру для подогрева и газификации жидкой СОг, концентричную каналу для направления плавящегося электрода и сообщающуюся с формирующим каналом сопла, и дроссель, выполненный в виде капилляра, камера подогрева и газификации СОг. выполнена в виде токопроводящего пористого элемента. Камера может быть образована втулкой из пористого токопроводящего материала, установленной в полости, выполненной в токоподводящем мундштуке. Мундштук выполнен из пористой бронзы.

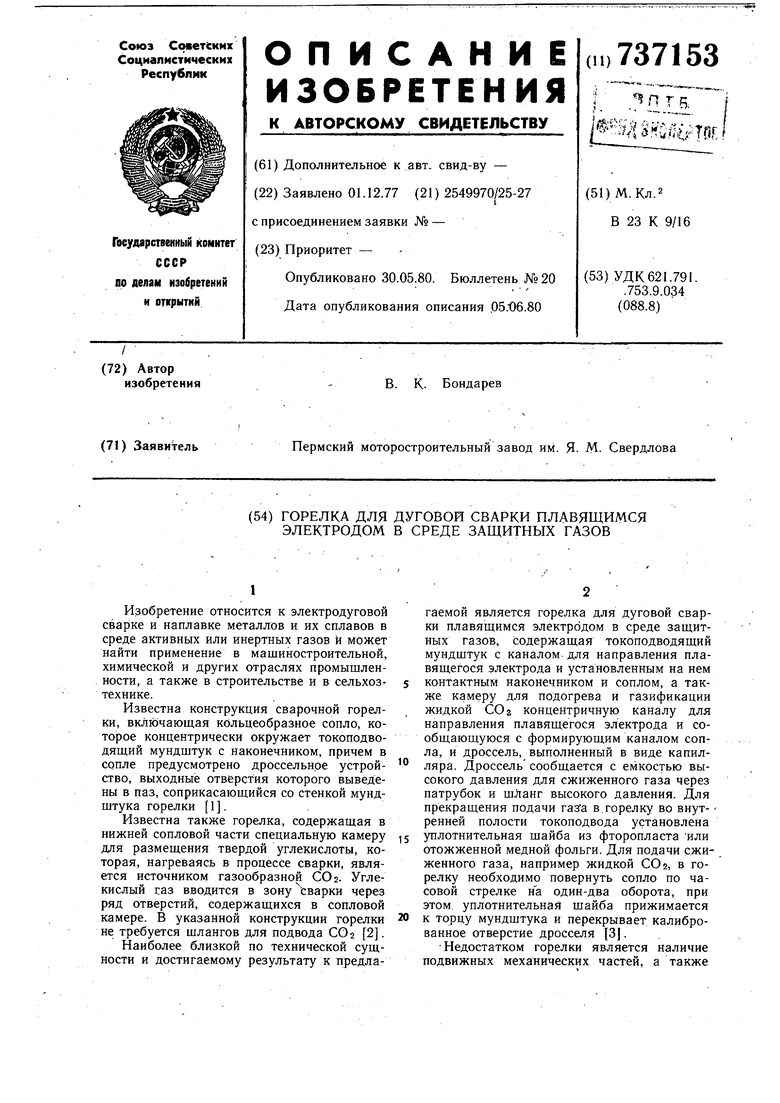

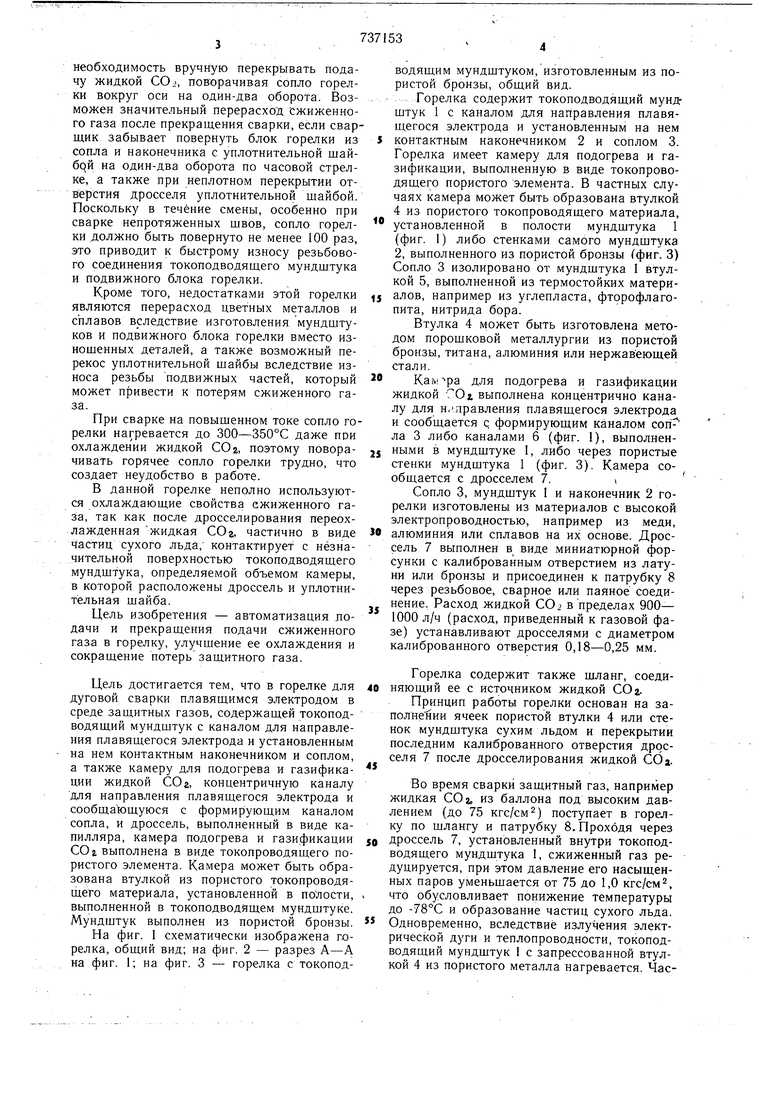

На фиг. 1 схематически изображена горелка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - горелка с токоподводящим мундщтуком, изготовленным из пористой бронзы, общий вид. - Горелка содержит токоподводящий мунд щтук 1 с каналом для направления плавящегося электрода и установленным на нем контактным наконечником 2 и соплом 3. Горелка имеет камеру для подогрева и газификации, выполненную в виде токопроводящего пористого элемента. В частных случаях камера может быть образована втулкой 4 из пористого токопроводящего материала, установленной в полости мундщтука 1 (фиг. 1) либо стенками самого мундщтука 2, выполненного из пористой бронзы Сфиг. 3) Сопло 3 изолировано от мундщтука I втулкой 5, выполненной из термостойких материалов, например из углепласта, фторофлагопита, нитрида бора.

Втулка 4 может быть изготовлена методом порощковой металлургии из пористой бронзы, титана, алюминия или нержавеющей стали.

Камера для подогрева и газификации жидкой СО а выполнена концентрично каналу для н.правления плавящегося электрода и сообщается с. формирующим каналом ла 3 либо каналами б (фиг. 1), выполненJ ными в мундщтуке 1, либо через пористые стенки мундщтука 1 (фиг. 3). Камера сообщается с дросселем 7.

Сопло 3, мундштук 1 и наконечник 2 горелки изготовлены из материалов с высокой электропроводностью, например из меди,

O алюминия или сплавов на их основе. Дроссель 7 выполнен в виде миниатюрной форсунки с калиброванным отверстием из латуни или бронзы и присоединен к патрубку 8 через резьбовое, сварное или паяное соединение. Расход жидкой СО 2 в пределах 900 1000 л/ч (расход, приведенный к газовой фазе) устанавливают дросселями с диаметром калиброванного отверстия 0,18-0,25 мм.

Горелка содержит также шланг, соединяющий ее с источником жидкой СО а.

Принцип работы горелки основан на заполне11ии ячеек пористой втулки 4 или стенок мундщтука сухим льдом и перекрытии последним калиброванного отверстия дросселя 7 после дросселирования жидкой COj.

Во время сварки защитный газ, например жидкая СОг, из баллона под высоким давлением (до 75 кгс/см) поступает в горелку по щлангу и патрубку 8. Проходя через

0 дроссель 7, установленный внутри токоподводящего мундштука 1, сжиженный газ редуцируется, при этом давление его насыщенных паров уменьшается от 75 до 1,0 кгс/см, что обусловливает понижение температуры до -78°С и образование частиц сухого льда.

Одновременно, вследствие излучения электрической дуги и теплопроводности, токоподводящий мундштук 1 с запрессованной втулкой 4 из пористого металла нагревается. Частицы сухого льда и переохлажденной жидкой СО 2, попадая в ячейки пористой втулки 4, интенсивно испаряются, отбирая тепло, затем газообразная СО 2 проходит через радиальные каналы 6, равномерно распределяется внутри сопла 3, где окончательно нагревается и выходит из него в виде газозащитного потока. Таким образом, процесс охлаждения горелки сжиженным газом слагается из трех процессов дросселирования (редуцирования), преобразования и подогрева газа. Для прекращения подачи газа в горелку достаточно оборвать дугу, при этом автоматически независимо от сварщика прекращается подача сжиженного газа. После обрыва дуги прекращается процесс подвода тепла к горелке, в частности к токоподводящему мундщтуку 1 с наконечником 2 и к втулке 4 из пористого металла. Процесс истечения сжиженного газа из дросселя 7 некоторое время продолжается, втулка 4 из пористого металла, имеющая больщую контактную поверхность с переохлажденным сжиженным газом, быстро охлаждается и заполняется сухим льдом, что вызывает прекращение подачи жидкой СО 2 через дроссель 7 в горелку. «Замораживание горелки практически осуществляется в течение нескольких секунд (не более 10 с). Для продолжения сварки достаточно зажечь дугу между, электродом и изделием. Вследствие высокой теплопроводности токоподводящего мундщтука 1 и запрессованной в него втулки 4 из пористого металла последняя быстро нагревается, при этом сухой лед в ячейках указанной втулки мгновенно ублимирует, превращаясь в газообразное состояние, цикл работы горелки повторяется. Зажигать дугу можно на выводной планке В случае выполнения мундщтука 1 из пористого токопроводящего материала, например пористой бронзы, развитая поверхность контактирования сухого льда и материала токоподвод щего мундштука в ячейках пор обеспечивает еще более эффективное охлаждение горелки, равномерность и ламинарность газозащйтного потока на выходе из сопла горелки. Горелка позволяет обеспечить автоматическое прекращение подачи сжиженного таза в горелку, после обрыва дуги и возобновления его подачи во время сварки и сокращение потерь защитного газа по сравнению с существующими системами газопитания на 30-40%. Конструкция горелки проста, с минимальным количеством деталей. Отсутствие подвижных деталей дает возможность повысить длительную работоспособность сварочной горелки и значительно снизить затраты на изготовление быстроизнащивающихся частей, изготавливаемых из цветных металлов и их сплавов. Рациональное расположение дросселя во внутренней полости наиболее теплонапряженного токоподводящего мундштука и применение запрессованной втулки из по зистого металла позволяет максимально использовать охлаждающие свойства сжиженного газа и снизить температурный градиент горелки, за счет этого забрызгивание горелки каплями металла уменьщается в 3-4 раза по сравнению со стандартными горелками без искусственного охлаждения, затраты на зачистку горелки от брызг сокращаются в три раза, время безостановочной работы горелки увеличивается в три раза. Простота конструкции горелки дает возможность уменьшить ее габаритные размеры и вес. Кроме того, горелка обеспечивает стабильное, без нарушения газовой защиты от воздействия воздуха, горение дуги, углекислый газ поступает в зону сварки после дросселирования с подогревом и не переохлаждает металл сварочной ванны. Применение горелки дает возможность регулировать интенсивность ее охлаждения в широких пределах температурного градиента, в частности до отрицательной температуры. В системе газопитания и охлаждения горелки жидкой СО2 не требуются такие дефицитные газовые приборы как газовый редуктор, ротаметр, осушитель газа, подогреватель газа, электромагнитный клапан. Качество сварных соединений, выполняемых предложенной горелкой высоко, так как содержание азота и других вредных примесей в жидкой фазе СО 2 в несколько раз меньше, чем в газовой. Расход защитного газа в горелке устанавливается и поддерживается с помощью дросселя независимо от сварщика, что обусловливает сокращение потерь газа. Формула изобретения 1.Горелка для дуговой сварки плавящимся электродом в среде защитных газов, содержащая токоподводйщий мундштук с каналом для направления плавящегося электрода и установленным на нем контактным на-ч конечником и соплом, а также камеру для подогрева и газификации жидкой СО2, кон- центричную каналу для направления плавящегося электрода и сообщающуюся с формируюшим каналом сопла, и дроссель, выполненный в виде капилляра, отличающаяся тем, что, с целью явтоматизации подачи и прекращения подачи сжиженного газа в горелку, улучшения охлаждения горелки и сокрашения расхода защитного газа, камера для подогрева и газификации СО2 выполнена в виде токопроводящего пористого элемента. 2.Горелка по п. 1, отличающаяся тем, что камера образована втулкой из пористого токопроводящего материала, установленной

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1976 |

|

SU642105A1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1980 |

|

SU933327A1 |

| Горелка для дуговой сварки в защитных газах | 1982 |

|

SU1031675A1 |

| Горелка для дуговой сварки в среде защитных газов | 1982 |

|

SU1073034A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

| Устройство для электродуговой сварки плавящимся электродом в защитных газах | 1977 |

|

SU709295A1 |

| Горелка для дуговой сварки в защитных газах | 1983 |

|

SU1074680A1 |

| Горелка для дуговой сварки с увеличенным вылетом плавящегося электрода | 1980 |

|

SU996129A1 |

| Горелка для дуговой сварки плавящимся электродом в защитных газах | 1975 |

|

SU564120A1 |

Авторы

Даты

1980-05-30—Публикация

1977-12-01—Подача