Изобретение относится к обработке материалов резанием и может быть использовано при резании жаропрочных и труднообрабатываемых сплавов.

Целью изобретения является расширение технологических возможностей путем оптимизации температуры зоны резания с одновременным снижением энергозатрат.

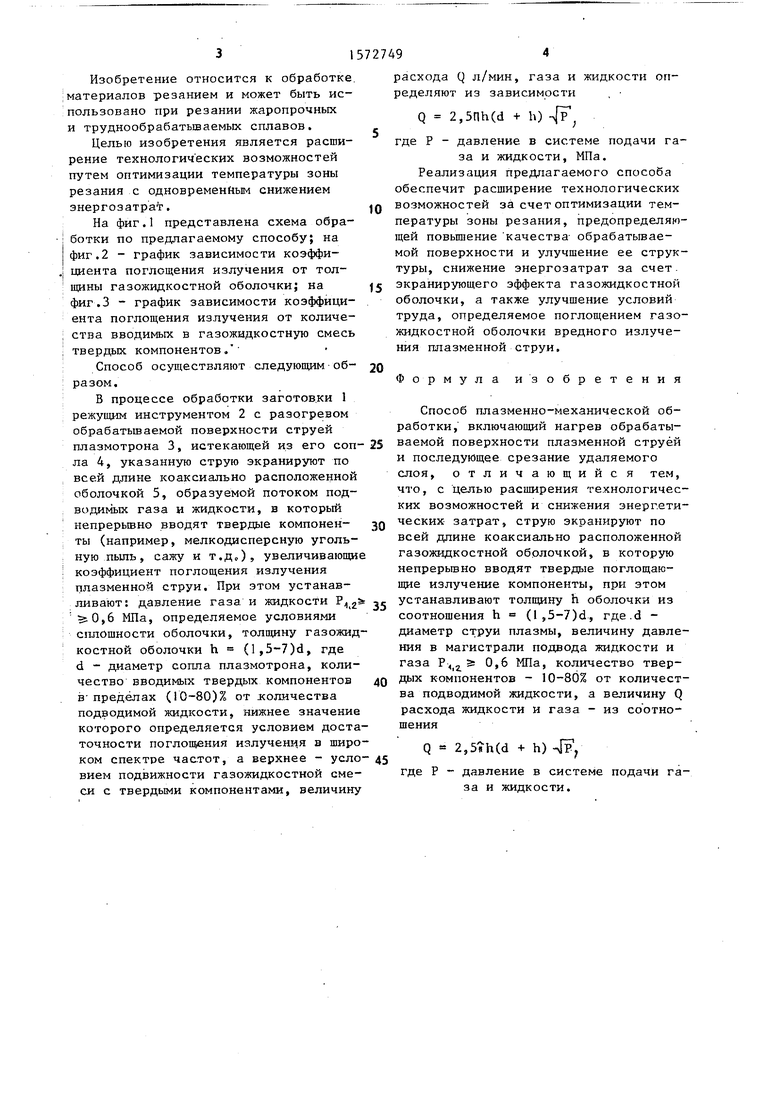

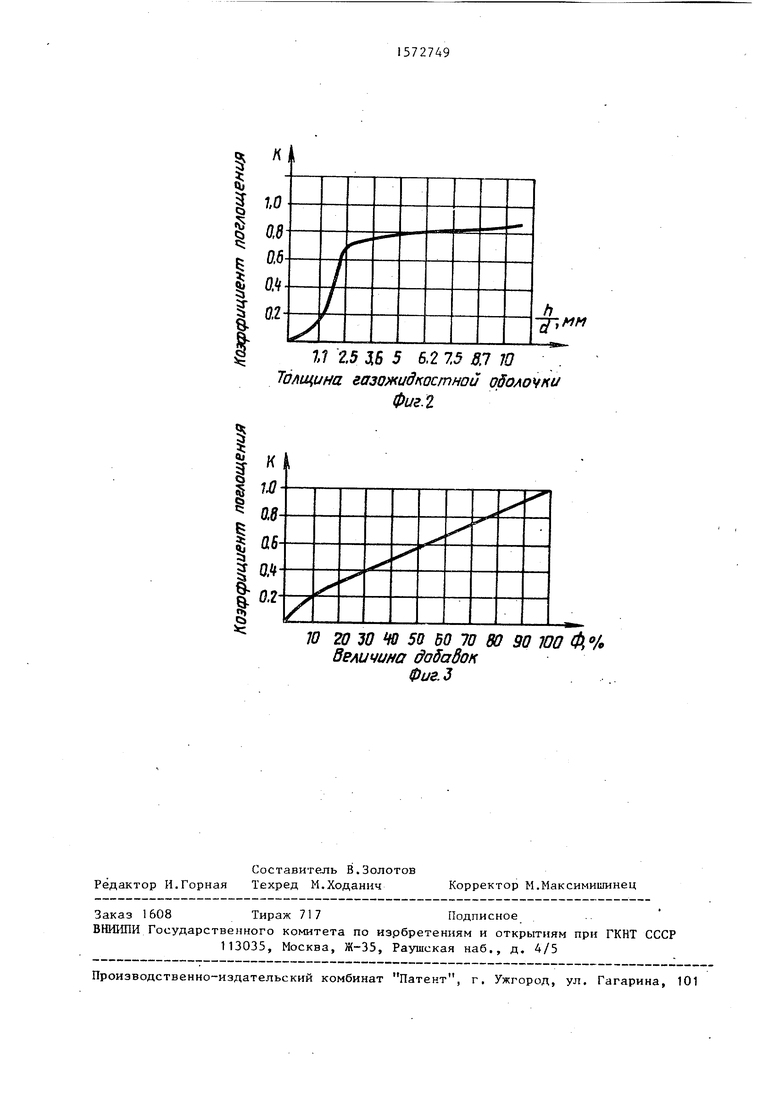

На фиг.1 представлена схема обработки по предлагаемому способу; на фиг.2 - график зависимости коэффициента поглощения излучения от толщины газожидкостной оболочки; на фиг.З - график зависимости коэффициента поглощения излучения от количества вводимых в газожидкостную смесь твердых компонентов.

Способ осуществляют следующим об- разом.

В процессе обработки заготовки 1 режущим инструментом 2 с разогревом обрабатываемой поверхности струей плазмотрона 3, истекающей из его соп ла 4, указанную струю экранируют по всей длине коаксиально расположенной оболочкой 5, образуемой потоком подводимых газа и жидкости, в который непрерывно вводят твердые компонен- ты (например, мелкодисперсную угольную пыль, сажу и т.д„), увеличивающи коэффициент поглощения излучения плазменной струи. При этом устанав

15727494

расхода Q л/мин, газа и жидкости определяют из зависимости

Q 2,5flh(d + h)

где Р - давление в системе подачи газа и жидкости, МПа. Реализация предлагаемого способа обеспечит расширение технологических возможностей за счет оптимизации температуры зоны резания, предопределяющей повышение качества обрабатываемой поверхности и улучшение ее структуры, снижение энергозатрат за счет экранирующего эффекта газожидкостной оболочки, а также улучшение условий труда, определяемое поглощением газожидкостной оболочки вредного излучения плазменной струи.

Формула изобретения

Способ плазменно-механической обработки, включающий нагрев обрабатываемой поверхности плазменной струёй и последующее срезание удаляемого слоя, отличающийся тем, что, с целью расширения технологических возможностей и снижения энергетических затрат, струю экранируют по всей длине коаксиально расположенной газожидкостной оболочкой, в которую непрерывно вводят твердые поглощающие излучение компоненты, при этом

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ КОНВЕРТОР ГАЗООБРАЗНОГО И ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И ТОПЛИВ В СИНТЕЗ-ГАЗ НА ОСНОВЕ МИКРОВОЛНОВОГО РАЗРЯДА | 2006 |

|

RU2318722C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| Электрод к устройствам для плазменной обработки | 1980 |

|

SU927440A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОБРАБОТКИ ФРАКЦИОНИРОВАННОГО МАТЕРИАЛА СРЕДНЕТЕМПЕРАТУРНОЙ ПЛАЗМОЙ | 2020 |

|

RU2779737C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА ОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2353584C2 |

| СПОСОБ СВЧ-ПЛАЗМЕННОЙ АКТИВАЦИИ ВОДЫ ДЛЯ СИНТЕЗА ПЕРОКСИДА ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761437C1 |

| Способ получения низкотемпературной плазмы и горячего газа для физико-химического воздействия на вещества и установка для получения низкотемпературной плазмы и горячего газа для физико-химического воздействия на вещества (варианты) | 2020 |

|

RU2757377C1 |

| Способ механической обработки с подогревом | 1975 |

|

SU860936A1 |

| СПОСОБ ОЧИСТКИ, ДЕСТРУКЦИИ И КОНВЕРСИИ ГАЗА | 2011 |

|

RU2486719C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

Изобретение относится к обработке материалов резанием и может быть использовано при резании жаропрочных и труднообрабатываемых сплавов. Целью изобретения является расширение технологических возможностей путем оптимизации температуры зоны резания с одновременным снижением энергозатрат. Для этого в процессе обработки заготовки 1 режущим инструментом 2 с разогревом обрабатываемой поверхности струей плазмотрона 3, истекающей из его сопла 4, струю экранируют по всей длине, коаксиально расположенной газожидкостной оболочкой 5, в которую непрерывно вводят твердые компоненты, увеличивающие коэффициент поглощения излучения. 3 ил.

ливают: давление газа и жидкости 35 Устанавливают толщину h оболочки из

.0,6 МПа, определяемое условиями сплошности оболочки, толщину газожид- костной оболочки h (l,5-7)d, где d - диаметр сопла плазмотрона, количество вводимых твердых компонентов 40 в пределах (10-80)% от .количества подводимой жидкости, нижнее значение которого определяется условием достаточности поглощения излучения в широком спектре частот, а верхнее - уело- 45 вием подвижности газожидкостной смеси с твердыми компонентами, величину

соотношения h (1,5-7)d, где d - диаметр струи плазмы, величину давл ния в магистрали подвода жидкости и газа Р4,гЭ: 0,6 МПа, количество твер дых компонентов - 10-80% от количес ва подводимой жидкости, а величину расхода жидкости и газа - из соотно шения

Q 2,(d + h) 4

где Р - давление в системе подачи г за и жидкости.

Устанавливают толщину h оболочки из

соотношения h (1,5-7)d, где d - диаметр струи плазмы, величину давления в магистрали подвода жидкости и газа Р4,гЭ: 0,6 МПа, количество твердых компонентов - 10-80% от количества подводимой жидкости, а величину Q расхода жидкости и газа - из соотношения

Q 2,(d + h) 4

где Р - давление в системе подачи газа и жидкости.

Л

w м0.6- QM0.211 2.5 Д5 5 6,2 7.5 8.1 Ю Толщина газожидкостной оболочки Фиг.2

Величина добаВок Фиг.З

Т

| Устройство для механической обработки точением с нагревом срезаемого слоя | 1980 |

|

SU897402A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-23—Публикация

1988-04-11—Подача