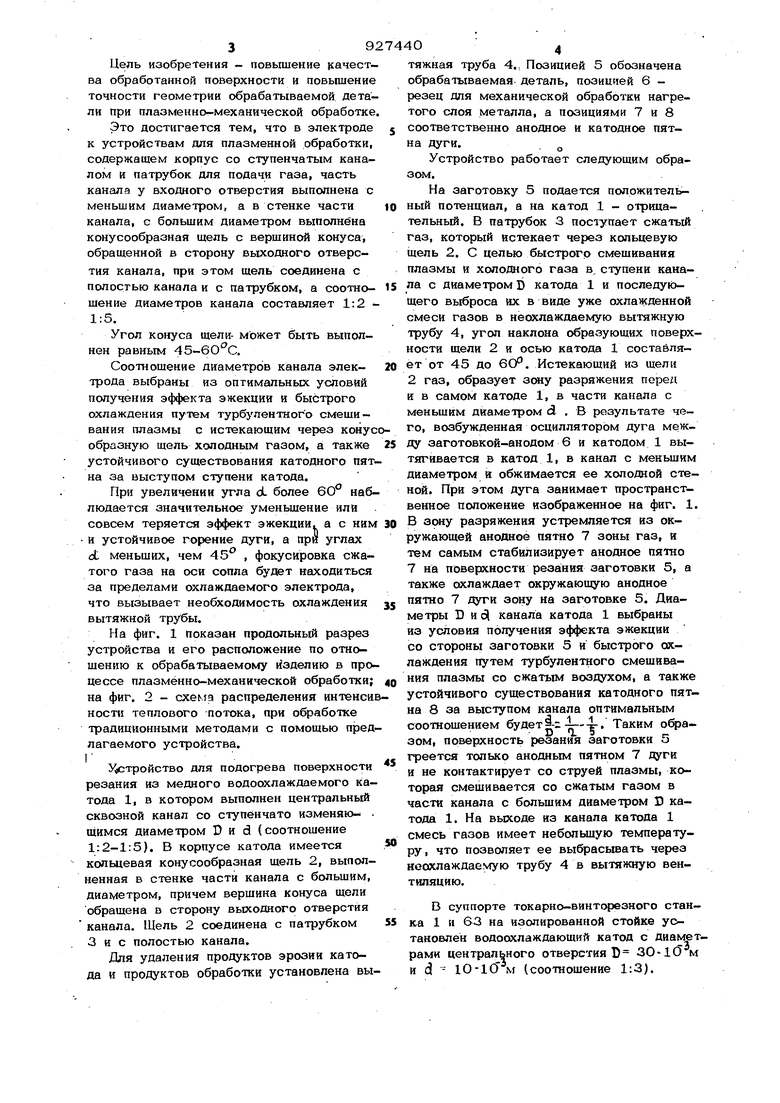

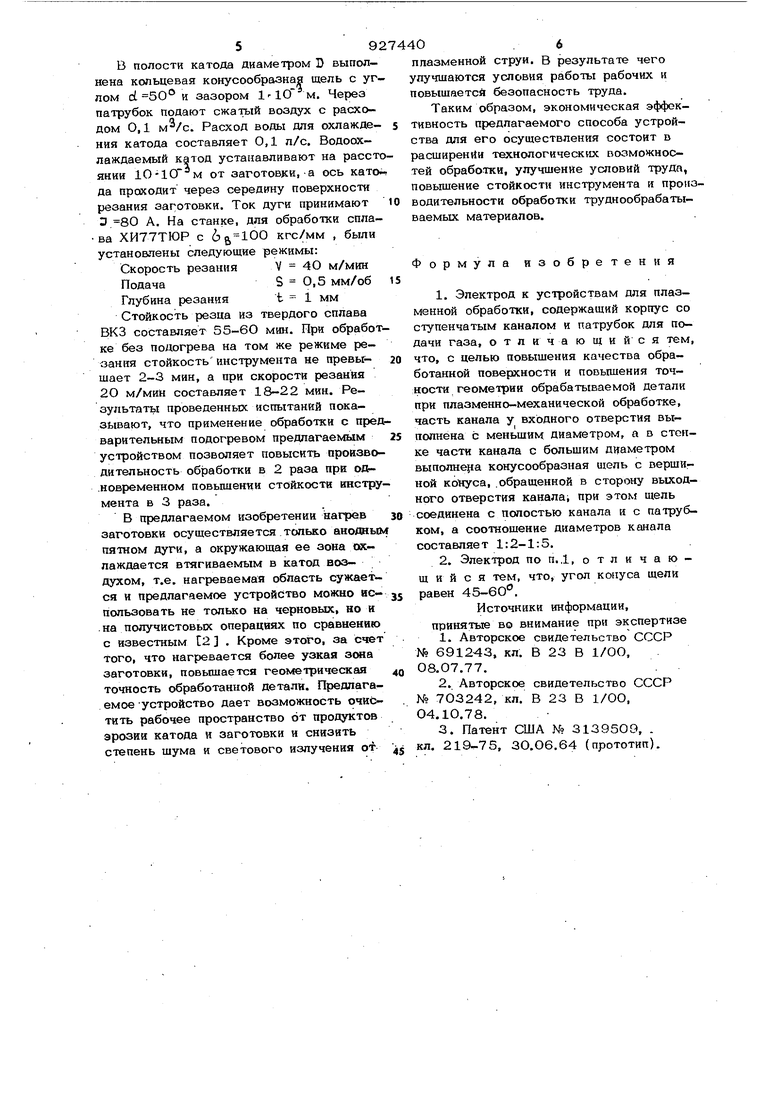

Изобретение относится к плазменной эбработке металлов и может быть испольт зовано при плазменно-механической обработке труднообрабатываемых материалов. Известен способ обработки труднообрабатываемых материалов с подогревом обрабатьшаемой заготовки плазменной дугой, в котором в удалении припуска участ вуют струя плазмы и резец, причем струя плазмы удаляет часть припуска на обрабр куЩ.. Известен способ плазменно-механической обработки, который включает вращени заготовки, подогрев поверхности резания заготовки плазменной дугой и последующее перемещение опорной точки дуги и резца 2 . Недостатком способов является то, что наряду с прогревом обрабатываемой поверхности заготовки опорной точкой дуги происходит прогрев обработанной поверхностью. Это приводит к интенсивному . прогреву значительной зоны обрабатываемой заготовки, что с;чижает точность геометрии обработанной детали и позволяет использовать указанные методы только для снятия больших припусков. Кроме того, происходит загрязнение рабочего пространства продуктами эрозии заготовки и электродов плазмотрона. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является устройство для плазменной обработки, содержащее катод (сопло) с корпусом, имеющим ступенчатый канал и патрубок для подачи газа. Устройство имеет также и анод, источник питания сжатой дуги, а также систему подачи защитного газа з . Недостатком известного устройства является то, что при его использовании в способе плазменно-механической обработки оно не позволяет получить получистовую обработку поверхности и повысить точность геометрии обработанной детали вследствие возможности значительного прогрева уже обработанного участка заготовки. Цель изобретения - повышение качества обработанной поверхности и повышение точности геометрии обрабатываемой детали при плазменно-механнческой обработке. Это достигается тем, что в электроде к устройствам для плазменной обработки, содержащем корпус со ступенчатым каналом и патрубок для подачи газа, часть канала у входного отверстия выполнена с меньшим диаметром, а в стенке части канала, с большим диаметром выполнена конусообразная щель с вершиной конуса, обращенной в сторону выходного отверстия канала, при этом щель соединена с полостью канала и с патрубком, а соотношение диаметров канала составляет 1:2 1:5. Угол конуса шели- может быть выполнен равным 45-6ОС. Соотношение диаметров канала электрода выбраны из оптимальных условий получения эффекта эжекции и быстрого охлаждения путем турбулентного смешивания плазмы с истекающим через конус образную щель холодным газом, а также устойчивого существования катодного пят- на за выступом ступени катода. При увеличении угла d более 60° наблюдается значительное уменьшение или совсем теряется эффект эжекции. а с ним и устойчивое горение дуги, а при углах ct меньших, чем 45° , фокусировка сжатого газа на оси сопла будет находиться за пределами охлаждаемого электрода, что вызывает необходимость охлаждения вытяжной трубы. На фиг. 1 показан продольный разрез устройства и его расположение по отношению к обрабатываемому изделию в процессе плазмённо-механической обработки; на фиг. 2 - схекта распределения интенсив ности теплового потока, при обработке традиционными методами с помощью предлагаемого устройства. Г %стройство для подогрева поверхности резания из медного водоохлаждаемого катода 1, в котором выполнен центральный сквозной канал со ступенчато изменяю- щимся диаметром Вив (соотношение 1:2-1:5). В корпусе катода имеется кольцевая конусообразная щель 2, выполненная в стенке части канала с большим, диаметром, причем вершина конуса шели обращена в сторону выходного отверстия канала. Щель 2 соединена с патрубком 3 и с полостью канала. Для удаления продуктов эрозии катода и продуктов обработки установлена вытяжная труба 4. Позицией 5 обозначена обрабатываемая деталь, позицией 6 резец для механической обработки нагретого слоя металла, а позициями 7 и 8 соответственно анодное и катодное пятна дуги. Устройство работает следующим образом. На заготовку 5 подается положительгный потенциал, а на катод 1 - отрицательный. В патрубок 3 поступает сжатый газ, который истекает через кольцевую шель 2. С целью быстрого смешивания плазмы и холодного газа в, ступени канала с диаметром) катода 1 и поспеауюЩего выброса нх в виде уже охлажденной смеси газов в несжлаждаемую вытяжную трубу 4, угол наклона образующих поверхности щели 2 и осью катода 1 составпяет от 45 до бСЯ. Истекающий из щели 2 газ, образует зону разряжения перед и в самом катоде 1, в части канала с меньшим диаметром d . В результате возбужденная осциллятором дуга межДУ заготовкой-анодом 6 и катодом 1 вы- тягнвается в катод 1, в канал с меньшим диаметром и обжимается ее холодной сте- ной. При этом дуга занимает пространственное положение изображенное на фиг. 1. В зону разряжения устремляется из окружающей анодное пятно 7 зоны газ, и тем самым стабилизирует анодное пятно 7 на поверхности реза:ния заготовки 5, а также охлаждает окружающую анодное пятно 7 дуги зону на заготовке 5. Диаметры D и 61 канала катода 1 выбраны из условия получения эффекта эжекции со стороны заготовки 5 и быстрого охлаждения путем турбулентного смешива плазмы со сжатым воздухом, а также устойчивого существования катодного пятна 8 за выступом канала оптимальным соотношением будет9-г . Таким офазом, поверхность резания заготовки 5 греется только анодным пятном 7 дуги и не контактирует со струей плазмы, которая смешивается со сжатым газом в части канала с большим диаметром D катода 1. На вькоде из канала катода 1 смесь газов имеет небопылую температуру, что позволяет ее выбрасывать через неохлаждаемую трубу 4 в вытяжную вентиляцию. В суппорте токарно-винторезного стан- ка 1 и 63 на изолированной стойке установлен водоохлаждающий катод с диаметрами центрального отверстия D 30-1О м и d - 10-16 м (соотношение 1:3). В Полости катода диаметром D выполнена кольцевая конусообразная щель с уг лом и зазором 1-10 м. Через патрубок подают сжатый воздух с расходом 0,1 . Расход воды для охлаждекия катода составляет ОД л/с, Водоохлаждаемый катод устанавливают на расст янии 10-10 м от заготовки, а ось като да проходит через середину поверхности резания заготовки. Ток дуги принимают 3 80 А. На станке, для обработки спла ва ХИ77ТЮР с 6 100 кгс/мм , были установлены следующие режимы: Скорость резанияV 4О м/мнн ПодачаS 0,5 мм/об Глубина резанияt 1 мм Стойкость резца из твердого сплава ВКЗ составляет 55-6О мин. При обработ ке без подогрева на том же режиме ре- зання стойкость инструмента не превышает 2-3 мин, а при скорости резания 2О м/мин составляет 18-22 мин. Результать проведенных испытаний показывают, что применение обработки с пред варительным подогревом предлагаемым устройством позволяет повысить произво дительность обработки в 2 раза при ott.новременном повышении стойкости инстру мента в 3 раза. В предлагаемом изобретении нагрев заготовки осуществляется , только анохиым пятном дуги, а окружающая ее зона охлаждается втягиваемым в катод воздухом, т.е. нагреваемая область сужается и предлагаемое устройство можно использовать не только на черновых, но и .на получистовых операциях по сравнению с известным t2 . Кроме этого, за счет Того, что нагревается более узкая зона заготовки, повышается геометрическая точность обработанной детали. Предлагаемое устройство дает возможность очистить рабочее пространство от продуктов эрозии катода и заготовки и снизить степень шума и светового излучения от плазменной струи, В результате чего улучшаются условия работы рабочих и повышается безопасность труда. Таким образом, экономическая эффективность предлагаемого способа устройства для его осуществления состоит в расширении технологических возможностей обработки, улучшение условий труда, повышение стойкости инструмента и производительности обработки труднообрабатываемых материалов. Формула изобретения 1.Электрод к устройствам для плазменной обработки, содержащий корпус со ступенчатым каналом и патрубок для подачи газа, отличающийся тем, что, с целью повышения качества обработанной поверхности и повышения точности геометрии обрабатываемой детали при плазменно-механической обработке, часть канала у входного отверстия выполнена с меньшим диаметром, а в стоике части канала с большим диаметром выполнена конусообразная щель с вершиг ной конуса, .обращенной в сторону выходного отверстия канала; при этом щель соединена с полостью канала и с патрубком, а соотношение диаметров канала составляет 1:2-1:5, 2.Электрод по п,,1, отличающийся тем, что, угол конуса щели равен 45-60°. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 691243, кл. В 23 В 1/ОО, 08.07.77.. . 2,Авторское свидетельство СССР № 7О3242, кл. В 23 В 1/ОО, 04,10.78, 3,Патент США № 3139509, . кл, 219-75, ЗО,О6,64 (прототип).

-

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ФОКУСИРОВКИ ИОННОГО ПУЧКА В УСКОРИТЕЛЕ ПЛАЗМЫ С АЗИМУТАЛЬНЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2010 |

|

RU2465749C2 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| Способ механической обработкидЕТАлЕй ТипА КОлЕц | 1979 |

|

SU806261A1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ЭЛЕКТРОНОВ НА ОСНОВЕ ПЕННИНГОВСКОГО РАЗРЯДА С РАДИАЛЬНО СХОДЯЩИМСЯ ЛЕНТОЧНЫМ ПУЧКОМ | 2003 |

|

RU2256979C1 |

| Способ предварительного подогреваиздЕлий элЕКТРичЕСКОй дугОй | 1979 |

|

SU797853A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2009 |

|

RU2411286C1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Способ плазменно-механической обработки | 1979 |

|

SU856717A1 |

Авторы

Даты

1982-05-15—Публикация

1980-05-28—Подача