Изобретение относится к области механической обработки электропроводных материалов с подогревом и может быть использовано при обработке литых и кованных слитков и заготовок, преимущественно с твердой литейной коркой или из труднообрабатываемых сплавов. Известен способ механической обработки с подогревом, например плазменным, при котором с помощью плазмотрона расплавляется и удаляется поверхностный слой металла толщиной до 20 мм. Недостатками этого способа является низкое качество поверхности (обычно требуется дополнительная чистовая механическая обработка); очень большой расход энергии, так как весь удаляемый металл необходимо нагреть до температуры плавления и расплавить. В результате этот способ промышленного применения не нашел. Известен так же способ механической обработки с подогревом. Г1одлежащий удалению слой металла нагревается до температуры, при которой механические свойства его изменяются, и затем удаляется обычным резцом. В качестве нагревателя в этом способе используются высокочастотные генераторы, газовые горелки и плазмотроны. Плазмотрон устанавливается в максимальной близости от резца перпендикулярно поверхности резания. Недостатком этого способа ЯВЛЯР.ТГ.Я ничкая производительность. Нагревание поверхности позволяет снизить усилие на резец, но из-за низкой теплопроводности обрабатываемых с подогревом сплавов для получения на глубине 2- 5 мм по всей ширине поверхности резания необходимой температуры мощность нагревателя должна быть очень большой, а скорость его перемещения маленькой. Так нагреватель 60 кВт, перемещаясь со скоростью 2,64 м/мин, создает в стали температуру 600°С на глубине 2,25 мм, а при скорости 7,56 м/мин - на 1,0 мм. Таким образом, нагрев детали позволяет увеличить скорость механического резания, но увеличение скорости приводит к глубины нагретого слоя, что требует снижения подачи, и производительность обработки возрастает незначительно. Несмотря на то, что энергетически такой процесс выгоднее плазменной обработки, он не нашел применения в промышленности. Пелью изобретения является повышение производительности процесса при заданной мощности плазмотрона. С этой целью предлагается перед резцом на поверхности резания выполнять канавку

с помощью плазменной струи дугового

плазмотрона.

Проведенные исследования процесса механической обработки с плазменным подогревом показали, что необходимый эффект повышения производительности может быть получен без нагрева всего металла, соприкасающегося с режущей комкой резца, как это имело место в процессе обработки с подогревом. Для этого необходимо нагреть только ту часть металла, которая соприкасается с наиболее нагруженной частью режущих кромок резца.

Наиболее эффективно подвести тепло к нужной области удается, используя метод плазменной обработки, но удаление металла производится не со всей поверхности, а только с той части поверхности резания, которая соприкасается с наиболее нагруженной частью режущих кромок резца. При этом на поверхности резания образуется канавка, максимальная глубина которой расположена именно в области наибольших нагрузок на режущей кромке резца. Удаление металла из канавки позволяет не только подвести тепло максимально близко к тем слоям металла, котоорые соприкасаются с режущими поверхностями резца, но и снизить толщину стружки, которую этим участком необходимо удалить.

При этом мощность нагревателя в несколько раз ниже, чем при плазменном нагреве всей поверхности, и энергетически такой процесс существенно выгоднее.

При таком расположении канавок на поверхности резания нами был получен неожиданный эффект увеличения стойкости резцов не менее чем в два раза.

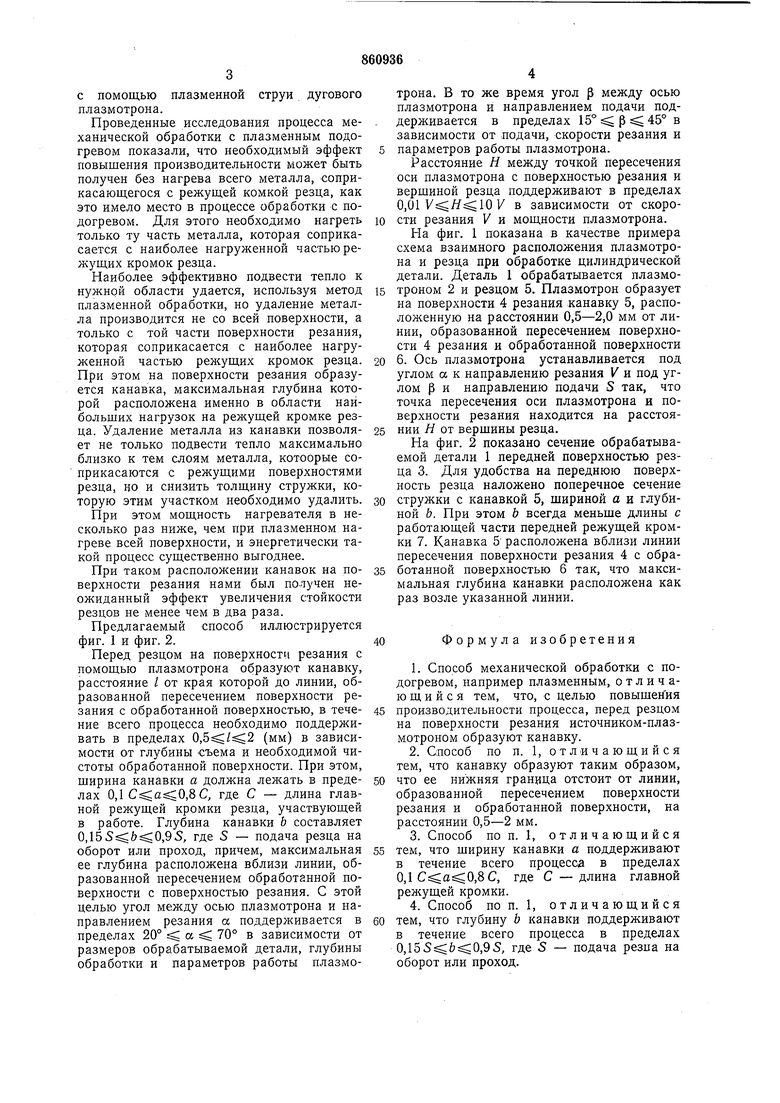

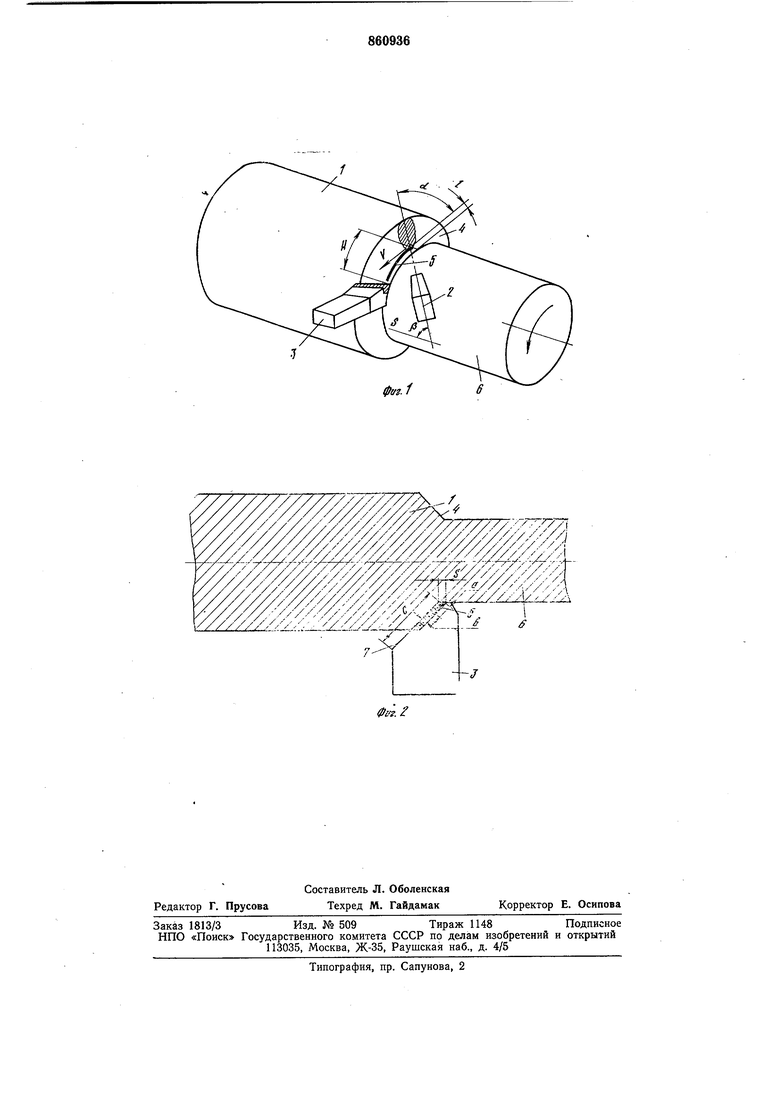

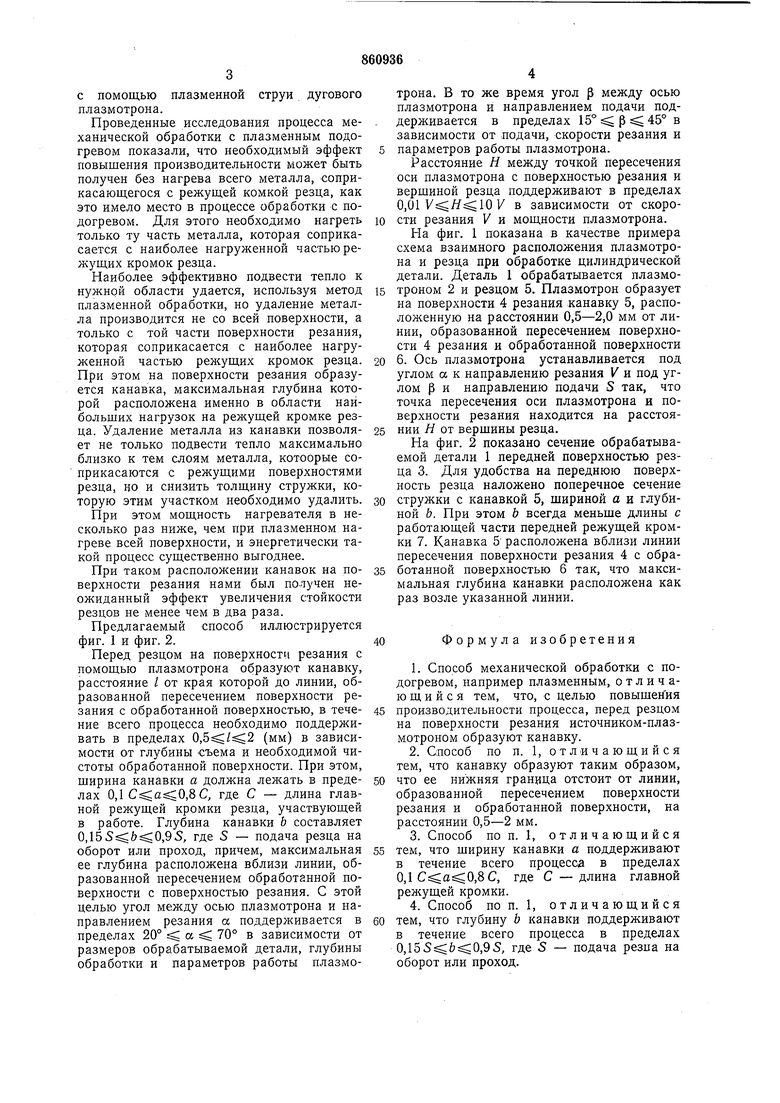

Предлагаемый способ иллюстрируется фиг. 1 и фиг. 2.

Перед резцом на поверхности резания с помощью плазмотрона образуют канавку, расстояние / от края которой до линии, образованной пересечением поверхности резания с обработанной поверхностью, в течение всего процесса необходимо поддерживать в пределах 0, (мм) в зависимости от глубины съема и необходимой чистоты обработанной поверхности. При этом, ширина канавки а должна лежать в пределах 0,,8С, где С - длина главной режущей кромки резца, участвующей в работе. Глубина канавки b составляет 0,,95, где 5 - подача резца на оборот или проход, причем, максимальная ее глубина расположена вблизи линии, образованной пересечением обработанной поверхности с поверхностью резания. С этой целью угол между -осью плазмотрона и направлением резания а поддерживается в пределах 20° : а 70° в зависимости от размеров обрабатываемой детали, глубины обработки и параметров работы плазмотрона. В то же время угол р между осью плазмотрона и направлением подачи поддерживается в пределах 15° р 45° в зависимости от иодачи, скорости резания и параметров работы плазмотрона.

Расстояние Я между точкой пересечения оси плазмотрона с поверхностью резания и вершиной резца поддерживают в пределах 0, в зависимости от скорости резания V и мощности плазмотрона.

На фиг. 1 показана в качестве примера схема взаимного расположения плазмотрона и резца при обработке цилиндрической детали. Деталь 1 обрабатывается плазмотроном 2 и резцом 5. Плазмотрон образует на поверхности 4 резания канавку 5, располол енную на расстоянии 0,5-2,0 мм от линии, образованной пересечением поверхности 4 резания и обработанной поверхности

6. Ось плазмотрона устанавливается под углом а к направлению резания V и под углом р и направлению подачи 5 так, что точка пересечения оси плазмотрона и поверхности резания находится на расстояНИИ Я от вершины резца.

На фиг. 2 показано сечение обрабатываемой детали 1 передней поверхностью резца 3. Для удобства на переднюю поверхность резца наложено поперечное сечение

стружки с канавкой 5, шириной а и глубиной 6. При этом b всегда меньше длины с работающей части передней режущей кромки 7. Канавка 5 расположена вблизи линии пересечения поверхности резания 4 с обработанной поверхностью 6 так, что максимальная глубина канавки расположена как раз возле указанной линии.

Формула изобретения

1.Способ механической обработки с подогревом, например плазменным, отличающийся тем, что, с целью повышения

производительности процесса, перед резцом на поверхности резания источником-плазмотроном образуют канавку.

2.Способ по п. 1, отличающийся тем, что канавку образуют таким образом,

что ее нижняя граница отстоит от линии, образованной пересечением поверхности резания и обработанной поверхности, на расстоянии 0,5-2 мм.

3.Способ по п. 1, отличающийся тем, что ширину канавки а поддерживают

в течение всего процесса в пределах 0,1 ,8С, где С - длина главной режущей кромки.

4.Способ по п. 1, отличающийся тем, что глубину b канавки поддерживают

в течение всего процесса в пределах 0,,95, где 5 - подача резиа на оборот или проход.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| Способ механической обработки с подогревом и устройство для его осуществления | 1977 |

|

SU917912A2 |

| Способ механической обработки с подогревом зоны резания плазменной дугой | 1979 |

|

SU872035A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2018 |

|

RU2696512C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2016 |

|

RU2641444C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2014 |

|

RU2578875C1 |

| Способ плазменно-механической обработки | 1977 |

|

SU691243A1 |

| Способ механической обработкидЕТАлЕй ТипА КОлЕц | 1979 |

|

SU806261A1 |

| Способ прерывистой механической обработки труднообрабатываемых материалов | 1978 |

|

SU730475A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

Авторы

Даты

1981-09-07—Публикация

1975-09-30—Подача