(21)3958116/23-05

(22)23.09.85

(46) 23.06.90. Бнш. N 23

(71)Украинский научно-исследодатель- ский и конструкторский институт по разработке машин и оборудования для переработки пластических масс, резины и искусственной кожи

(72)А.Н.Гладченко, Ю.А.Жданов, В.Г.Зверлин и С.Д.Петренко (53) 678.057.031(088.8)

(56) Авторское свидетельство СССР № 262376, кл. В 29 С 47/38, 1968.

Патент США № 3121914, кл. 264-211, опублик. 1964. (54)(37) 1.ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПЛАСТМАСС, содержащий корпус с входным и выходным отверстиями, смонтированный в нем соосно с образованием рабочей зоны червяк с полостью, зона2

ми загрузки, сжатия, пластикации, выполненным в его стенке питающим отверстием, сообщающим его полость с рабочей зоной, и устройство для подачи смазующих добавок в полость червяка, отличающийся тем, что, с целью повышения производительности экструдера и улучшения качества получаемых изделий, питающее отверстие выполнено в зоне загрузки, и в месте его выхода на поверхности червяка выполнено углубление, причем ось отверстия расположена наклонно к выходному отверстию корпуса.

2. Экструдер по п. 1, отличающийся тем, что он снабжен накладкой, смонтированной в углублении червяка с образованием щелевого канала в направлении выходного отверстия корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР | 1990 |

|

RU2021136C1 |

| Экструдер для переработки и фильтрации пластмассы | 1986 |

|

SU1388308A1 |

| Одночервячная машина для переработки пластмасс | 1987 |

|

SU1502384A1 |

| Двухчервячный экструдер для переработки пластмасс | 1980 |

|

SU937204A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083365C1 |

| Устройство для гранулирования по-лиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU821158A1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Узел запитки механизма пластикации | 1988 |

|

SU1609686A1 |

| Экструдер для полимерных материалов | 1991 |

|

SU1821390A1 |

| Червячный экструдер для переработки полимерных материалов | 1983 |

|

SU1177167A1 |

Изобретение относится к химическому машиностроению, в частности к экструдерам для переработки пластмасс. Цель изобретения - повышение производительности экструдера и улучшение качества получаемых изделий. Экструдер содержит корпус с входным и выходным отверстиями, смонтированный в нем соосно с образованием рабочей зоны червяк с полостью, зонами загрузки, сжатия, пластикации, выполненным в его стенке питающим отверстием, сообщающим его полость с рабочей зоной, и устройство для подачи смазующих добавок в полость червяка. Питающее отверстие выполнено в зоне загрузки, и в месте его выхода на поверхности червяка выполнено углубление, причем ось отверстия расположена наклонно к выходному отверстию корпуса. Экструдер снабжен накладкой, смонтированной в углублении червяка с образованием щелевого канала в направлении выходного отверстия корпуса. 1 з.п. ф-лы, 5 ил.

Изобретение относится к химическому машиностроению, в частности к экс- трудерам для переработки пластмасс.

Цель изобретения - повышение производительности экструдера и улучшение качества получаемых изделий.

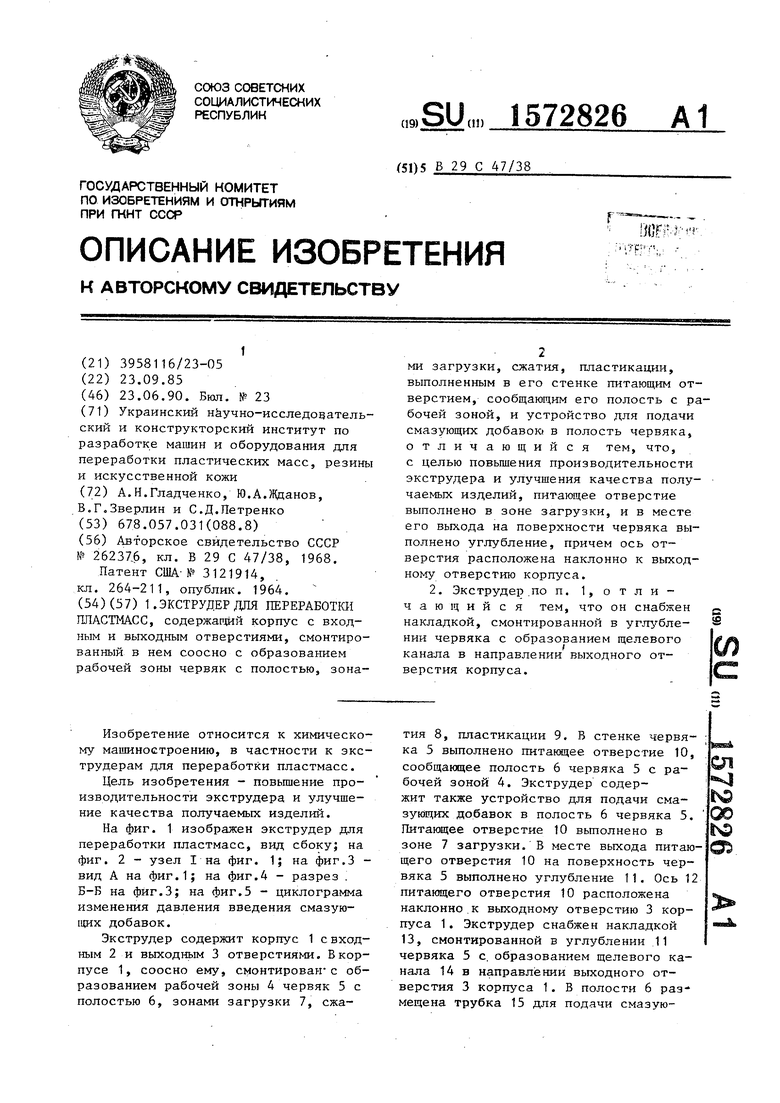

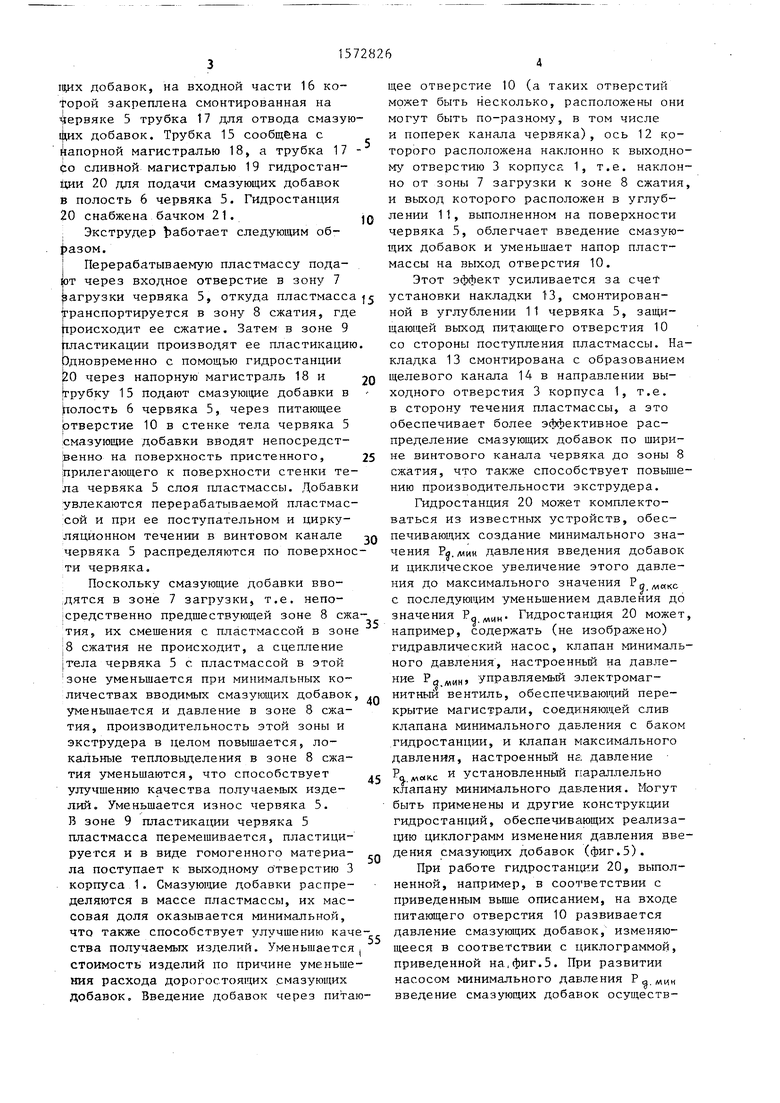

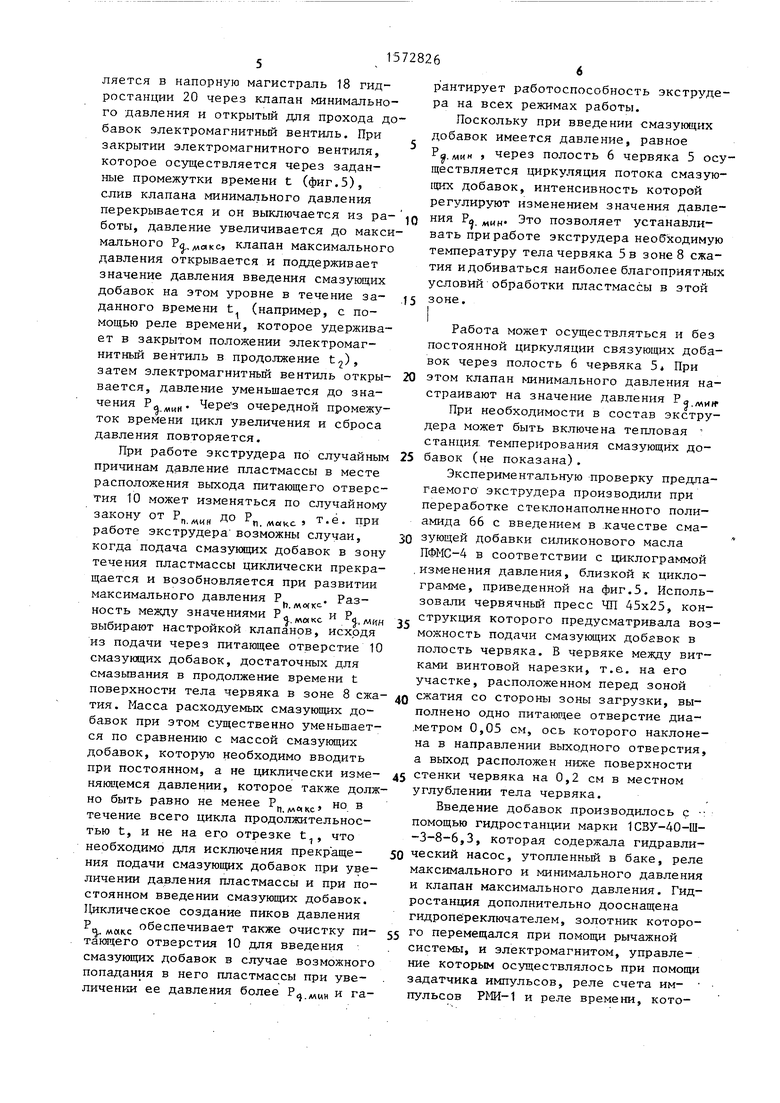

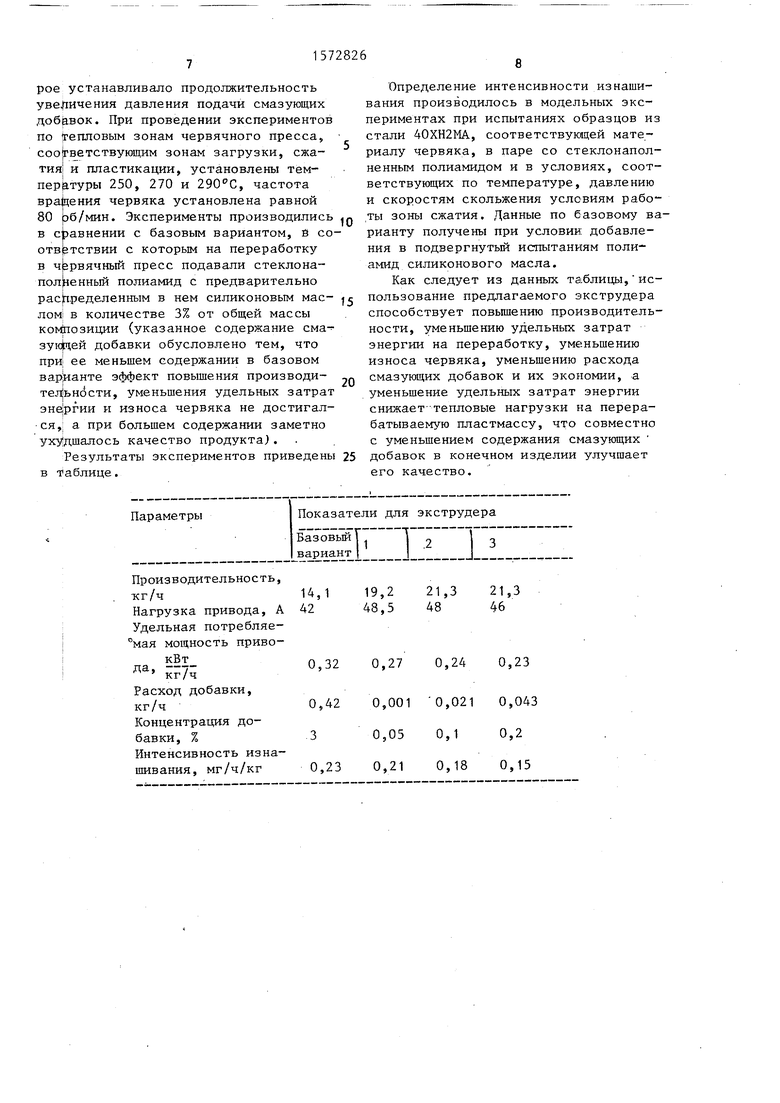

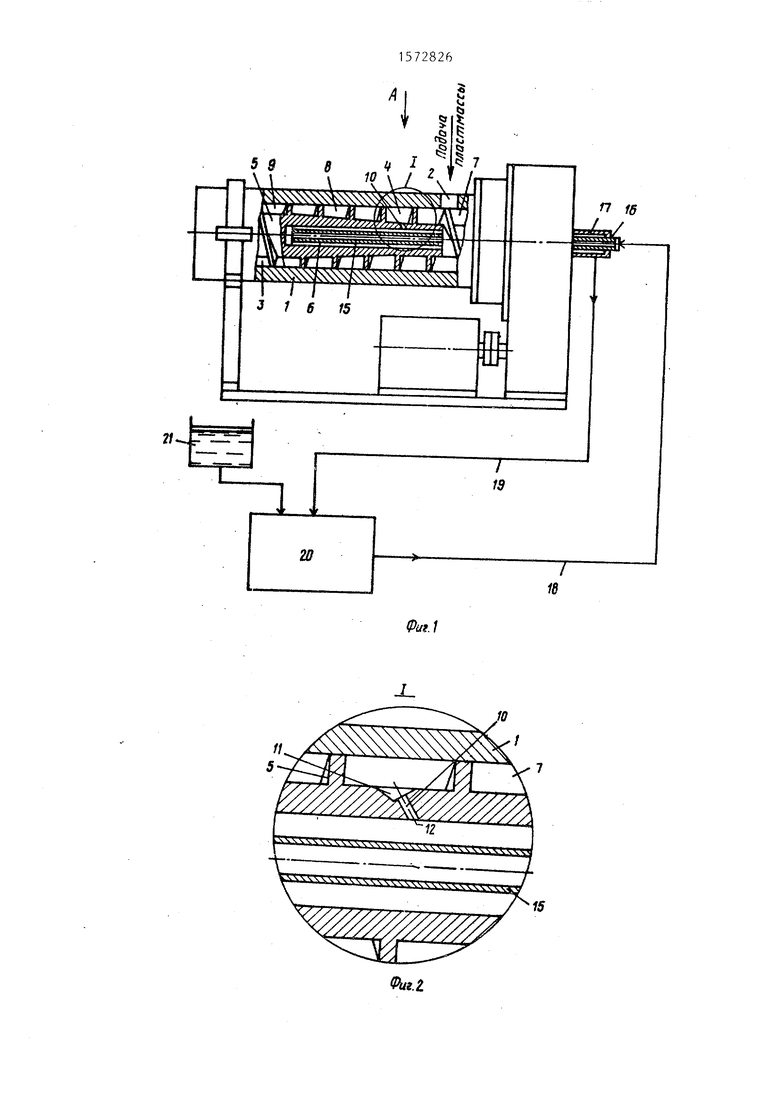

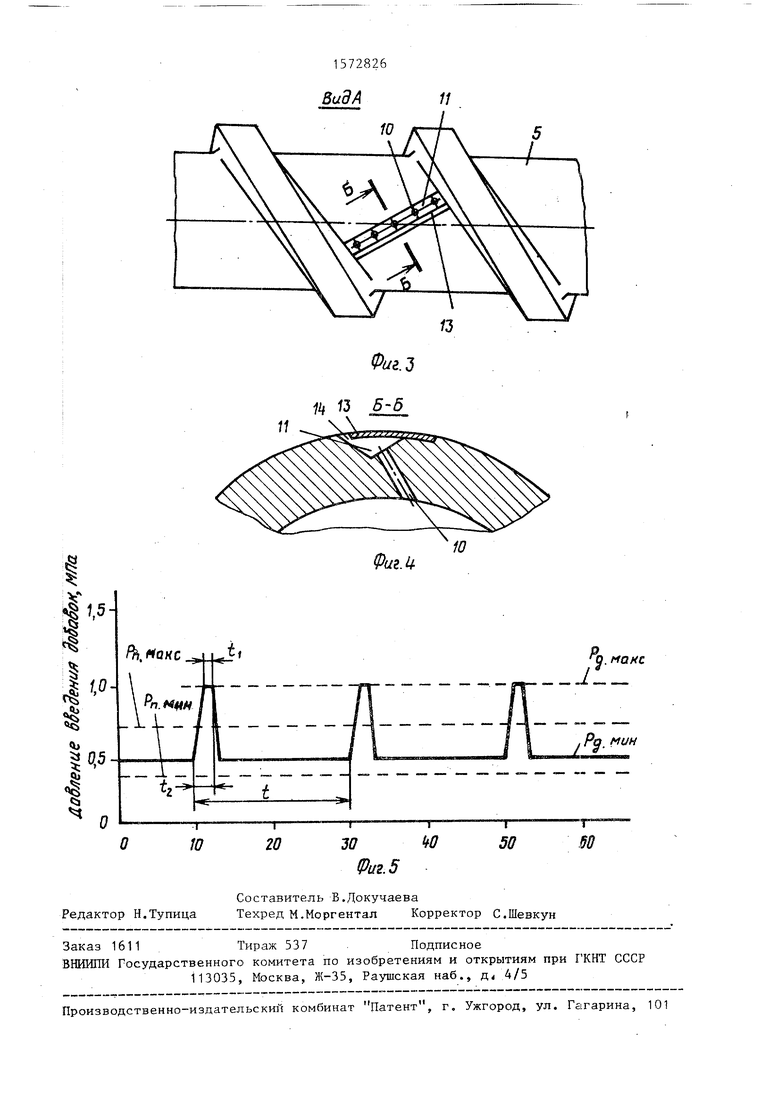

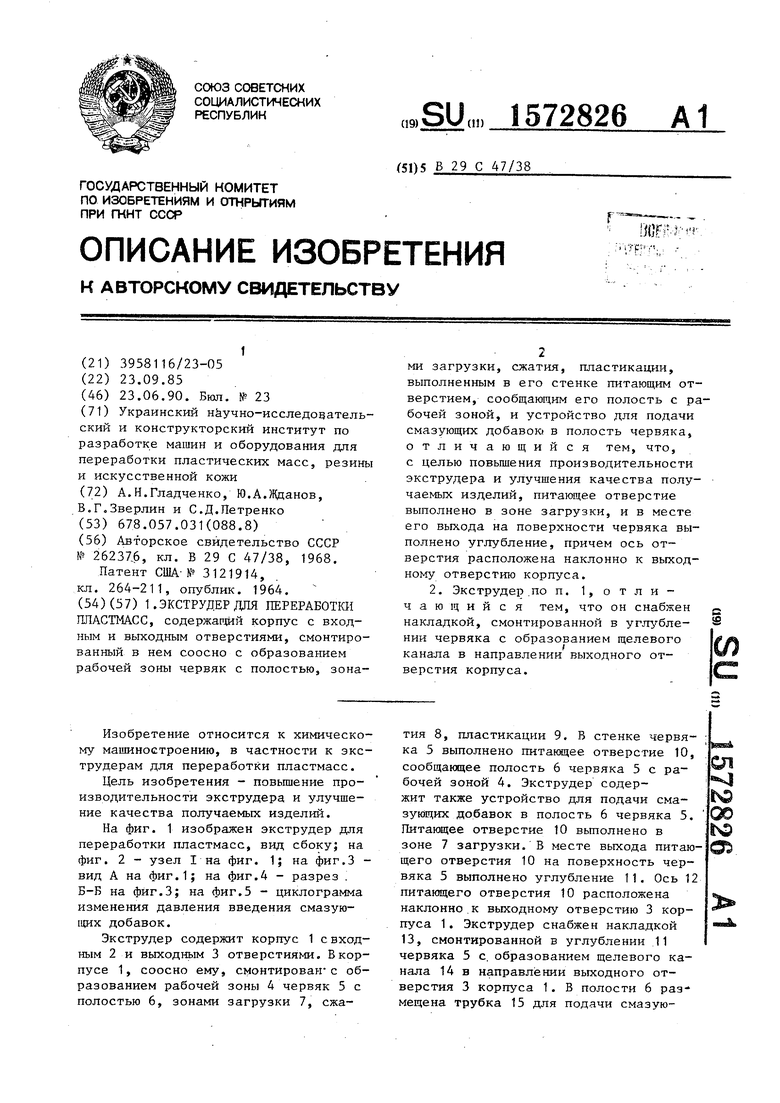

На фиг. 1 изображен экструдер для переработки пластмасс, вид сбоку; на фиг. 2 - узел I на фиг. 1; на фиг.З - вид А на фиг.1; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - циклограмма изменения давления введения смазую- щих добавок.

Экструдер содержит корпус 1 с входным 2 и выходным 3 отверстиями. В корпусе 1, соосно ему, смонтирован с образованием рабочей зоны 4 червяк 5 с полостью 6, зонами загрузки 7, сжатия 8, пластикации 9. В стенке червяка 5 выполнено питающее отверстие 10, сообщающее полость 6 червяка 5 с рабочей зоной 4. Экструдер содержит также устройство для подачи смазующих добавок в полость 6 червяка 5. Питающее отверстие 10 выполнено в зоне 7 загрузки. В месте выхода питающего отверстия 10 на поверхность червяка 5 выполнено углубление 11. Ось 12 питающего отверстия 10 расположена наклонно к выходному отверстию 3 корпуса 1. Экструдер снабжен накладкой 13, смонтированной в углублении 11 червяка 5 с образованием щелевого канала 14 в направлении выходного отверстия 3 корпуса 1. В полости 6 раз мещена трубка 15 для подачи смазуюю

00

к

пщх добавок, на входной части 16 которой закреплена смонтированная на червяке 5 трубка 17 для отвода смазу фих добавок. Трубка 15 сообщена с напорной магистралью 18, а трубка 17 Со сливной магистралью 19 гидростанции 20 для подачи смазующих добавок в полость 6 червяка 5. Гидростанция 20 снабжена бачком 21.

Экструдер работает следующим образом.

Перерабатываемую пластмассу подают через входное отверстие в зону 7

рагрузки червяка 5, откуда пластмасса j установки накладки 13, смонтирован- Уранспортируется в зону 8 сжатия, где происходит ее сжатие. Затем в зоне 9 тластикации производят ее пластикацию. Одновременно с помощью гидростанции 20 через напорную магистраль 18 и 20 трубку 15 подают смазующие добавки в олость 6 червяка 5, через питающее отверстие 10 в стенке тела червяка 5 смазующие добавки вводят непосредственно на поверхность пристенного, 25 прилегающего к поверхности стенки тела червяка 5 слоя пластмассы. Добавки увлекаются перерабатываемой пластмассой и при ее поступательном и циркуляционном течении в винтовом канале о червяка 5 распределяются по поверхности червяка.

Поскольку смазующие добавки вводятся в зоне 7 загрузки, т.е. непоной в углублении 11 червяка 5, защищающей выход питающего отверстия 10 со стороны поступления пластмассы. Н кладка 13 смонтирована с образование щелевого канала 14 в направлении выходного отверстия 3 корпуса 1, т.е. в сторону течения пластмассы, а это обеспечивает более эффективное распределение смазующих добавок по шири не винтового канала червяка до зоны сжатия, что также способствует повыш нию производительности экструдера.

Гидростанция 20 может комплектоваться из известных устройств, обеспечивающих создание минимального зна чения Ра./мин давления введения добаво и циклическое увеличение этого давле ния до максимального значения Рд мякс с последующим уменьшением давления д значения „ мии. Гидростанция 20 може например, содержать (не изображено) гидравлический насос, клапан минимал ного давления, настроенный на давление Ра мин, управляемый электромагнитный вентиль, обеспечивающий перекрытие магистрали, соединяющей слив клапана минимального давления с бако гидростанции, и клапан максимального давления, настроенный т давление PQ ммкс и установленный параллельно клапану минимального давления. Могут быть применены и другие конструкции гидростанций, обеспечивающих реализа цию циклограмм изменения давления вв дения смазующих добавок (фиг.5).

средственно предшествующей зоне 8 сжатия, их смешения с пластмассой в зоне 8 сжатия не происходит, а сцепление |Гела червяка 5 с пластмассой в этой зоне уменьшается при минимальных количествах вводимых смазующих добавок уменьшается и давление в зоне 8 сжатия, производительность этой зоны и экструдера в целом повышается, локальные тепловыделения в зоне 8 сжатия уменьшаются, что способствует улучшению качества получаемых изделий. Уменьшается износ червяка 5. В зоне 9 пластикации червяка 5 пластмасса перемешивается, пластици- руегея и в виде гомогенного материала поступает к выходному отверстию 3 корпуса 1. Смазующие добавки распределяются в массе пластмассы, их массовая доля оказывается минимальной, что также способствует улучшению качства получаемых изделий. Уменьшается

1

стоимость изделий по причине уменьшения расхода дорогостоящих смазующих добавок. Введение добавок через питаю

щее отверстие 10 (а таких отверстий может быть несколько, расположены они могут быть по-разному, в том числе и поперек канала червяка), ось 12 которого расположена наклонно к выходному отверстию 3 корпуса 1, т.е. наклонно от зоны 7 загрузки к зоне 8 сжатия, и выход которого расположен в углублении 11, выполненном на поверхности червяка 5, облегчает введение смазующих добавок и уменьшает напор пластмассы на выход отверстия 10.

Этот эффект усиливается за счет

установки накладки 13, смонтирован- о

5

0

5

0

5

ной в углублении 11 червяка 5, защищающей выход питающего отверстия 10 со стороны поступления пластмассы. Накладка 13 смонтирована с образованием щелевого канала 14 в направлении выходного отверстия 3 корпуса 1, т.е. в сторону течения пластмассы, а это обеспечивает более эффективное распределение смазующих добавок по ширине винтового канала червяка до зоны 8 сжатия, что также способствует повышению производительности экструдера.

Гидростанция 20 может комплектоваться из известных устройств, обеспечивающих создание минимального значения Ра./мин давления введения добавок и циклическое увеличение этого давления до максимального значения Рд мякс с последующим уменьшением давления до значения „ мии. Гидростанция 20 может, например, содержать (не изображено) гидравлический насос, клапан минимального давления, настроенный на давление Ра мин, управляемый электромагнитный вентиль, обеспечивающий перекрытие магистрали, соединяющей слив клапана минимального давления с баком гидростанции, и клапан максимального давления, настроенный т давление PQ ммкс и установленный параллельно клапану минимального давления. Могут быть применены и другие конструкции гидростанций, обеспечивающих реализацию циклограмм изменения давления введения смазующих добавок (фиг.5).

При работе гидростанции 20, выполненной, например, в соответствии с приведенным выше описанием, на входе питающего отверстия 10 развивается давление смазующих добавок, изменяющееся в соответствии с циклограммой, приведенной на,фиг.5. При развитии насосом минимального давления Р мин введение смазующих добавок осуществляется в напорную магистраль 18 гидростанции 20 через клапан минимального давления и открытый для прохода добавок электромагнитньй вентиль. При закрытии электромагнитного вентиля, которое осуществляется через заданные промежутки времени t (фиг.5), слив клапана минимального давления перекрывается и он выключается из работы, давление увеличивается до максимального , клапан максимального давления открывается и поддерживает значение давления введения смазующих добавок на этом уровне в течение за

данного времени t (например, с по15

Работа может осуществляться и без постоянной циркуляции связующих добавок через полость 6 чер-вяка 5 При этом клапан минимального давления настраивают на значение давления Рд ин- При необходимости в состав экструдера может быть включена тепловая - станция темперирования смазующих до- Лри работе экструдера по случайным 25 бавок (не показана).

причинам давление пластмассы в месте Экспериментальную проверку предла- расположения выхода питающего отверс- гаемого экструдера производили при тия 10 может изменяться по случайному переработке стеклонаполненного полизакону от Рп.мин до Рп макс , т.е. при амида 66 с введением в качестве сма- работе экструдера возможны случаи, 30 зующей добавки силиконового масла

ПФМС-4 в соответствии с циклограммой

мощью реле времени, которое удерживает в закрытом положении электромагнитный вентиль в продолжение t), затем электромагнитньй вентиль откры- 20 вается, давление уменьшается до значения Р яин Через очередной промежуток времени цикл увеличения и сброса давления повторяется.

когда подача смазующих добавок в зону течения пластмассы циклически прекращается и возобновляется при развитии максимального давления Р. . РазП. МО( КСизменения давления, близкой к циклограмме, приведенной на фиг.5. Использовали червячный пресс ЧП 45x25, конструкция которого предусматривала возность между значениями ,кс и Р мт 35

выбирают настройкой клапанов, исходя можность подачи смазующих добавок в

из подачи через питающее отверстие 10 смазующих добавок, достаточных для смазывания в продолжение времени t

поверхности тела червяка в зоне 8 ежа- 0 сжатия со стороны зоны загрузки, вы- тия. Масса расходуемых смазующих до- полнено одно питанщее отверстие диа- бавок при этом существенно уменьшает- метром 0,05 см, ось которого наклонена в направлении выходного отверстия, а выход расположен ниже поверхности

ся по сравнению с массой смазующих

добавок, которую необходимо вводить

при постоянном, а не циклически изме- д5 стенки червяка на 0,2 см в местном

няющемся давлении, которое также долж- углублении тела червяка.

но быть равно не менее РП мС1КС, но в течение всего цикла продолжительностью t, и не на его отрезке t,, что необходимо для исключения прекращения подачи смазующих добавок при увеличении давления пластмассы и при постоянном введении смазующих добавок. Циклическое создание пиков давления

Р„ «„, обеспечивает также очистку пи- ее го перемещался при помощи рычажной

ч MCtltCJJ

тающего отверстия 10 для введения смазующих добавок в случае возможного попадания в него пластмассы при увеличении ее давления более Р.ммн и гасистемы, и электромагнитом, управле ние которым осуществлялось при помо задатчика импульсов, реле счета импульсов РМИ-1 и реле времени, кото

5

р антирует работоспособность экструде- ра на всех режимах работы.

Поскольку при введении смазующих добавок имеется давление, равное РО. /мин через полость 6 червяка 5 осуществляется циркуляция потока смазующих добавок, интенсивность которой регулируют изменением значения давления Рл MMH. Это позволяет устанавливать при работе экструдера необходимую температуру тела червяка 5 в зоне 8 сжатия идобиваться наиболее благоприятных условий обработки пластмассы в этой зоне.

изменения давления, близкой к циклограмме, приведенной на фиг.5. Использовали червячный пресс ЧП 45x25, конструкция которого предусматривала возполость червяка. В червяке между витками винтовой нарезки, т.е. на его участке, расположенном перед зоной

Введение добавок производилось с - помощью гидростанции марки 1СВУ-40-Ш- -3-8-6,3, которая содержала гидравли- ческий насос, утопленный в баке, реле максимального и минимального давления и клапан максимального давления. Гидростанция дополнительно дооснащена гидропереключателем, золотник которосистемы, и электромагнитом, управление которым осуществлялось при помощи задатчика импульсов, реле счета им пульсов РМИ-1 и реле времени, кото

рое устанавливало продолжительность увеличения давления подачи смазующих добавок. При проведении экспериментов по тепловым зонам червячного пресса, соответствующим зонам загрузки, сжатия и пластикации, установлены тем- 250, 270 и 290°С, частота вращения червяка установлена равной 80 об/мин. Эксперименты производились в сравнении с базовым вариантом, в со отв тствии с которым на переработку в червячный пресс подавали стеклона- пол|ненный полиамид с предварительно распределенным в нем силиконовым мае- лом в количестве 3% от общей массы комлозиции (указанное содержание сма- зующей добавки обусловлено тем, что при ее меньшем содержании в базовом варианте эффект повышения производи- тел ьн6сти, уменьшения удельных затрат энергии и износа червяка не достигался, а при большем содержании заметно ухудшалось качество продукта).

Результаты экспериментов приведены в таблице.

Параметры

Показатели для экструдера

Базовый Г 1 9 I 3 вариант j1j

Производительность, кг/ч14,1

Нагрузка привода, А 42 Удельная потребляе- °мая мощность привокВтп о9

Да, 7ч° 32

Расход добавки, кг/ч0,42

Концентрация добавки, %3 Интенсивность изнашивания, мг/ч/кг 0,23

Определение интенсивности изнашивания производилось в модельных экспериментах при испытаниях образцов из стали 40ХН2МА, соответствующей материалу червяка, в паре со стеклонапол- ненным полиамидом и в условиях, соответствующих по температуре, давлению и скоростям скольжения условиям работы зоны сжатия. Данные по базовому варианту получены при условии добавления в подвергнутый испытаниям полиамид силиконового масла.

Как следует из данных таблицы, использование предлагаемого экструдера способствует повышению производительности, уменьшению удельных затрат энергии на переработку, уменьшению износа червяка, уменьшению расхода смазующих добавок и их экономии, а уменьшение удельных затрат энергии снижает тепловые нагрузки на перерабатываемую пластмассу, что совместно с уменьшением содержания смазующих добавок в конечном изделии улучшает его качество.

19,2 21,3 21,3 48,5 48 46

0,270,240,23

0,001 0,0210,043

0Э050,10,2

0,210,180,15

ft /УчулУуу

-Јзй

16

If

Фиг.З щ 13 6-5

i

J,H

.о с„ЯиЛ

25

Редактор Н.Тупица

Составитель В.Докучаева

Техред М.Моргентал Корректор С.Шевкун

Фиг.и

Р

. flXC

/VfW

W

I

50

SO

Риг.5

Авторы

Даты

1990-06-23—Публикация

1985-09-23—Подача