Изобретение относится к области металлургии, в частности к способам термической обработки сверхлегких сплавов системы магний - литий, и может быть использовано в машиностроении и авиационной промышленности.

Цель изобретения - повышение пластичности при сохранении прочностных характеристик и повышение производительности за счет упрощения способа.

Способ обеспечивает исключение возможности возгорания при нагреве сплава до высоких температур в печах с воздушной оксилительной атмосферой,

образованием в процессе обработки маг- ниевых сплавов структуры, содержащей продукты распада Di и А -твердых растворов высокой степени дисперсности, специфическим выделением об -фазы внутри и -твердого раствора при охлаждении от повышенных температур нагрева и формированием дислокационной структуры, обеспечивающей высокий уровень прочностных и пластических характеристик.

Охлаждение в жидком азоте с последующим отогревом способствует проте- канию релаксационных процессов в

ел

4

ЗД

сплаве и снижает уровень внутренних напряжений, влияющих не только на стабильность механических свойств, но| и геометрические размеры изделий.

I Покрытие образцов эмалью, предпочтительно КО-5189, осуществляется в дв|а слоя с общей толщиной мкм, что обеспечивает надежное предохранение поверхности от окисления и возгорания при нагреве в окислительной атмосфере до температуры на 70-100 С выше температуры растворения упрочняющих фаз сверхлегких магниевых сплавов. Выбор температуры растворения упрочняющих фаз исключает воз- мджность перегрева сплава и не при- врдит к значительному росту зерен об и1 6 -твердых растворов, в то же вре- MJR достигается более полное и быст- pjoe растворение упрочняющих фаз, что обеспечивает высокую легированность твердых растворов и способствует более существенному твердорастворному упрочнению при закалке. Выбор такой относительно высокой температуры нагрева на 70-100°С выше температуры 0астворения упрочняющих фаз (), что свидетельствует нагреву до 420- 50 С, приводит к увеличению скорости нагрева сплава и созданию большого числа дефектов кристаллического строения.

Нагрев до температуры ниже предлагаемой (Тр, + 70°С), т„е. 420° С и ниже, не приведет к растворению об-фазы и ег последующему выделению при охлаждении внутри 1-фазы, что оказывает влияние на формирование высоких свойств сплава.

Нагрев в печи до температуры выше (Тт + 100°С), т.е. 450°С и выше, приводит к существенному укрупнению зерен и снижению прочностных характеристик и пластичности сплава.

При 350°С происходит растворение упрочняющей фазы в сверхлегких магни ево-литиевых сплавах, поэтому при нагреве до более высоких температур следует регламентировать время нагрева сплава, что обеспечивается определенной скоростью нагрева в Заданном интервале температур (от 350°С до требуемой температуры).

Нагрев сплава со скоростью менее 0,8 С/мин приведет к увеличению времени нахождения изделия при повышенных (выше 350°С) температурах, и, соответственно, росту зерна в и - и

-фазах, что окажет неблагоприятное . влияние на механические характеристики (G0,t ). Нагрев со скоростью - более 3,0 С/мин не приводит к достаточно полному растворению oi-фазы в -твердом растворе с последующим ее специфическим выделением внутри /Э-фазы.

0 Закалка сплава осуществляется непосредственно после нагрева, что исключает возможность роста зерна Ј- и р-фаз, который наблюдается во время выдержки сплава при повышенных тем5 пературах.

Охлаждение сплава с высокой температуры 420-450°С в воде сопровождается фиксированием при комнатной температуре дислокационной структуры сплаQ ва с наличием в твердых растворах зна-1 чительного количества продуктов распада высокой степени дисперсности.

Высокий комплекс механических свойств, получаемый при обработке,

5 обусловлен особенностями тонкой структуры, формирующейся при нагреве и охлаждении сплава, а также характером распределения выделений oi-фазы, образующихся при охлаждении от повышено ных температур нагрева.

Охлаждение в жидком азоте с последующим и быстрым нагревом до 90-100°С сопровождается протеканием релаксационных процессов, приводящих к снижес нию уровня напряжений в изделиях, сопровождающемуся повышением стабильности свойств и геометрических размеров обрабатываемых изделий,

i

0 Температура отогрева 90-100°С выбрана исходя из того, что при указанных температурах при отсуствии выдержки после прогрева изделий не успевают получить интенсивное развитие про5 цессы старения, приводящие к перестраиванию сплава и разупрочнению. Отогрев ниже 90°С уменьшает температурный перепад по сечению и уменьшает эффект глубокого охлаждения. Кроме

Q того, температура 90°С является технологической, так как сплав МА-21 неоднократно подвергается нагревам до указанной температуры в процессе технологического изготовления изделия.

5 Низкотемпературное охлаждение и по- , следующий быстрый нагрев увеличивают суммарные внутренние напряжения, что существенно ускоряет их релаксацию при температуре нагрева.

51

При релаксации напряжений протекают процессы скольжения с образованием более равновесной и стабильной дислокационной структуры, что способ ствует повышению стабильности структурного состояния сплава и стабильности его прочностных характеристик и геометрических размеров.

Нагрев выше 100 С сопровождается интенсификацией процессов старения, что приводит к коагуляции упрочняющих фаз и соответственно к снижению прочностных свойств.

Двухкратное охлаждение и нагрев приводят к более полной релаксации напряжений и может применяться для изделий сложной конфигурации с концентраторами напряжений.

Продолжительность выдержки изделий при температуре жидкого азота определяется временем сквозного охлаждения по сечению изделий до,

730)96

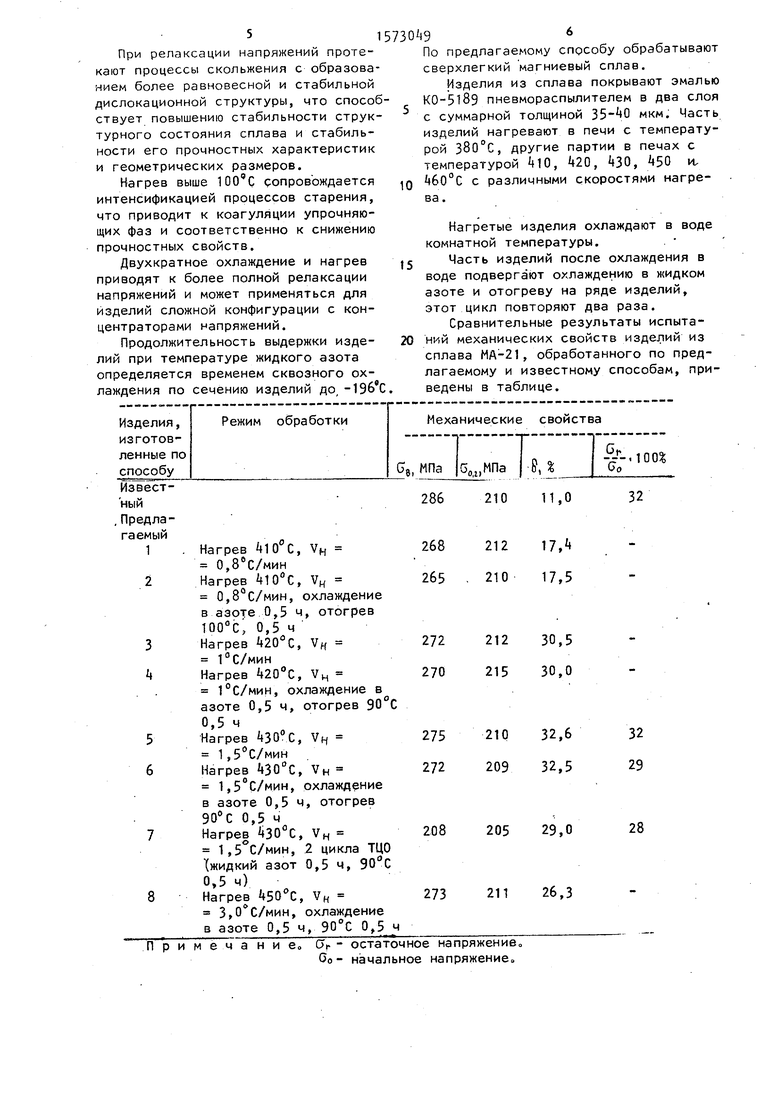

По предлагаемому способу обрабатывают

сверхлегкий магниевый сплав.

Изделия из сплава покрывают эмалью КО-5189 пневмораспылителем в два слоя с суммарной толщиной мкм. Часть изделий нагревают в печи с температурой 380°С, другие партии в печах с температурой ПО, 420, 430, 450 и.

10

460 ва.

С с различными скоростями нагре

Нагретые изделия охлаждают в воде комнатной температуры.

Часть изделий после охлаждения в воде подвергают охлаждению в жидком азоте и отогреву на ряде изделий, этот цикл повторяют два раза.

Сравнительные результаты испытаний механических свойств изделий из сплава МА-21, обработанного по предлагаемому и известному способам, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сплавов на магниевой основе | 1982 |

|

SU1033569A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДИСКОВ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 1986 |

|

RU1360232C |

| СПОСОБ ПРОКАТКИ ЛЕНТ ИЗ БЕРИЛЛИЕВЫХ БРОНЗ | 2003 |

|

RU2223157C1 |

| Способ механико-термической обработки конструкционных сплавов | 1990 |

|

SU1786132A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ | 2019 |

|

RU2717437C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2356999C1 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2186859C2 |

Изобретение относится к области металлургии, в частности к способам термической обработки сверхлегких сплавов системы магний - литий, и может быть использовано в машиностроении и авиационной промышленности. Цель изобретения - повышение пластичности при сохранении прочностных характеристик и повышение производительности за счет упрощения способа обработки. Способ включает нагрев под закалку до температур на 70 - 100°С выше температуры растворения упрочняющих фаз в среде кремнеоргани ческой эмали, при этом нагрев до температур выше 350°С ведут со скоростями 0,8 - 3 град/мин, а закалку осуществляют непосредственно после нагрева. С целью снижения внутренних напряжений при сохранении уровня механических свойств изделия после закалки обрабатывают холодом в среде жидкого азота с последующим отогревом при 90 - 100°С до выравнивания температуры. 1 табл.

0,8°С/мин, охлаждение

в азоте 0,5 ч, отогрев

100°CJ 0,5 ч 3 Нагрев 420°С, VH 1°С/мин Ц Нагрев 420°С, VH

1°С/мин, охлаждение в

азоте 0,5 ч, отогрев 90

0,5 ч

5Нагрев 430°С, VH 1,5°С/мин

6Нагрев 430°С, VH

1,5°С/мин, охлаждение в азоте 0,5 ч, отогрев 90°С 0,5 ч

7Нагрев 430°С, VH

1,5°С/мин, 2 цикла ТЦ |(жидкий азот 0,5 ч, 90° 0,5 ч)

8Нагрев 450°С, VH

3,0 С/мин, охлаждение в азоте 0,5 ч, 90°С 0,5

Примечание Сг - остаточное напряжение

Со- начальное напряжение

212 215

210 209

30,5 30,0

32,6 32,5

205 29,0

32 29

28

211

26,3

Как видно из таблицы, предлагаемый способ позволяет осуществить термообработку сплава МА-21 с применением обычного термического оборудования с фкислительной воздушной атмосферой. После обработки по предлагаемому способу наиболее важная для изделий из сверхлегких сплавов прочностная характеристика предел текучести ( Сел ) ocfaeTCfl на уровне, соответствующем сплавов после обработки по известному способу, а относительное удлинение (ft) возрастает в 2,5-3 раза. При этом изделия, обработанные по предлагаемому способу, имеют бо- лер низкий уровень остаточных напря- .

Формула изобретения

5

0

в защитной среде до температур на 70-100°С выше температуры растворения упрочняющих фаз с последующим охлаждением в воде, отличающийся тем, что, с целью повышения пластичности при сохранении прочностных свойств и повышения производительности, за счет упрощения способа, в качестве защитной среды используют кремнеорганическую эмаль, при этом нагрев от температур выше 350°С ведут со скоростями 0,8-3 град/мин, а закалку осуществляют непосредственно после нагрева.

| Технология легких сплавов, 1982, № 8, с.12-15 | |||

| Дриц М.Е | |||

| и др | |||

| Магниево-литиевые сплавы: - М.: Металлургия, 1980, с.83-84. |

Авторы

Даты

1990-06-23—Публикация

1988-04-25—Подача