О

со

00

ел

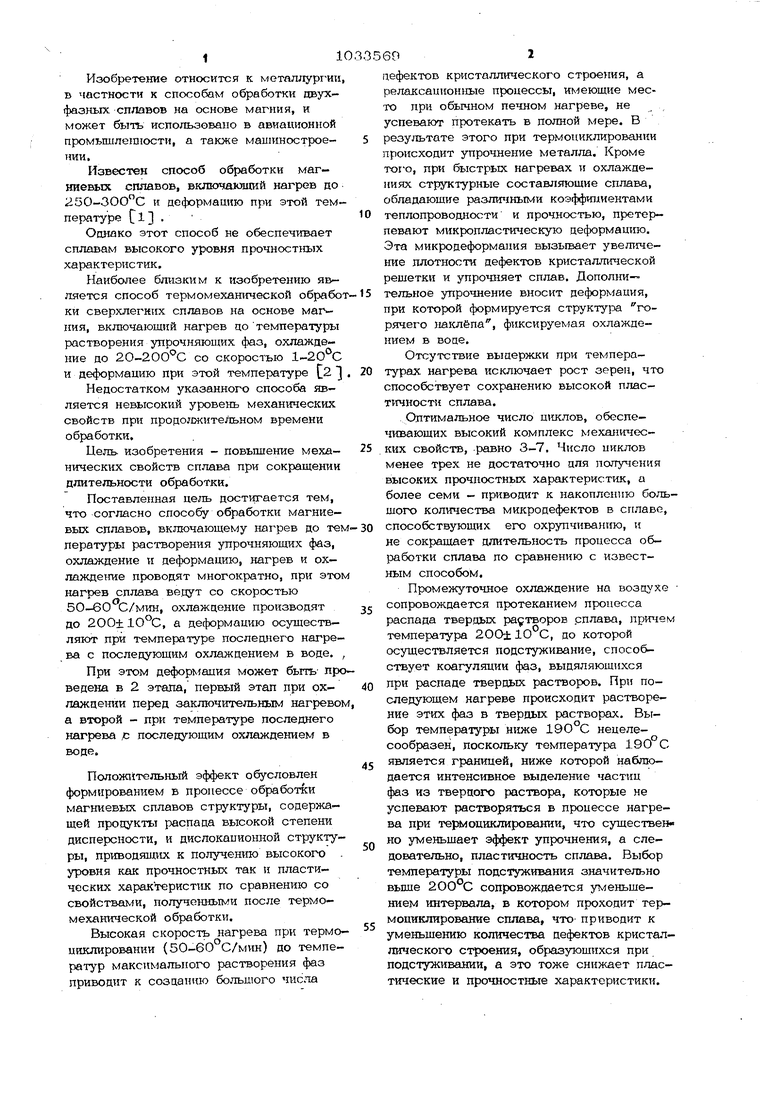

оэ со Изобретение относится к металлург-ин в частности к способам обработки двухфазных сплавов на основе магния, и может быть использовано в авиационной промышлегаюсти, а также машиностроении, Известен способ обработки магниевых сплавов, вклкгч1ающий нагрев цо 250-ЗОО С и деформацию при этой тем пературе ( 1J . Оонако этот способ не обеспечивает сплавам высокого уровня прочностных характеристик. Наиболее близким к изобретению является способ термомеханической обрабо ки сверхлегких сплавов на основе магния, включающий нагрев цо температуры растворения упрочняющих фаз, охлаждение до 20-200 0 со скоростью 1-2О°С и деформацию при этой температуре L2 Недостатком указанного способа является невысокий уровень механических свойств при продолжительном времени обработки. Цель изобретения - повьпдение механических свойств сплава при сокращении длительности обработки. Поставленная цель достигается тем, что согласно способу обработки магниевых сплавов, включающему нагрев до те пературы растворения упрочняющих фаз, охлаждение и деформацию, нагрев и ох- лaждe rae проводят многократно, при это нагрев сплава ведут со скоростью 50-60 С/мин, охлаждение производят до 2ОО+ 10 С, а деформацию осуществляют при температуре последнего нагрева с последующим охлаждением в воде. При этом деформация может быть- пр ведена в 2 этапа, первый этап при охлажцеюти перед заключительным нагрево а второй - при температуре последнего нагрева с последующим охлаждением в воде. Положительный эффект обусловлен формированием в процессе обработки магниевых сплавов структуры, содержащей продукты распада высокой степени дисперсности, и дислокационной структуры, приводящих к получен1по высокого уровня как прочностных так и пластических характеристик по сравнению со свойствами, полученными после термо- механической обработки. Высокая скорость нагрева при термо циклировании (50-60 C/MVIH) до температур максимального растворения фаз приводит к созданию большого числа 602 дефектов кристаллического строения, а релаксационные процессы, имеющие место при обычном печном нагреве, не успевают протекать в полной мере. В результате этого при термоциклировании происходит упрочнение металла. Кроме того, при быстрых нагревах TI охлаждениях структурные составляющие сплава, обладающие различными коэффициентами теплопроводности и прочностью, претер певают микропластическую деформацию. Эта микродеформация вызывает увеличение плотности дефектх в кристаллической решетки и упрочняет сплав. Дополни- тельное упрочнение вносит деформация, при которой формируется структу1эа горячего naioiena, ф 1ксируемая охлаждением в воце. Отсутствие выдержки при температурах нагрева исключает рост зерен, что способствует сохранению высокой плас- т гчности сплава. Оптимальное число шжлов, обеспечивающих высокий комплекс механических свойств, равно 3-7, Число циклов менее трех не достаточно для получения высоких прочностных характеристик, а более семи - приводит к накоплению большого количества микродефектов в сплаве, способствующих его охрупчиванию, и не сокращает длительность процесса обработки сплава по сравнению с известным способом. Промежуточное охлаждение на воздухе сопровождается протеканием процесса распада твердьсс растворов сплава, температура 200± 10 С, до которой осуществляется подстуживание, способствует коагуляции фаз, выдяляющихся при распаде твердых растворов. При последующем нагреве происходит растворение этих фаз в твердых растворах. Выбор температуры ниже 190°С нецелесообразен, поскольку температура 190 С является границей, ниже которой наблюдается интенсивное выделение частиц фаз из твердого раствора, которые не успевают растворяться в процессе нагрева при термоциклировании, что существенно уменьшает эффект упрочнения, а следовательно, пластичность сплава. Выбор температуры подстуживания значительно вьше 2ОО°С сопровождается ут 1еньщением интервала, в котором проходит термоциклирование сплава, что- приводит к уменьшению количества дефектов кристаллического строения, образующт1хся при подстуживании, а это тоже снижает пластические и прочностные характеристики. Деформирование, проводимое после термоциклической обработки, и последую щее охлаждение в воду позволяют сохранить высокий уровень прочностных и пластических свойств,. Деформация, проводимая в два этапа во время подстуживания перед заключи- тельнык нагревом и при температуре последнего нагрева,способствует более полному протеканию процессов старения. Пластические характеристики в этом слу чае несколько выше, чем в первом случае.« Пример. Заготовки из сплава МА 21 нагревают до 36О°С в течение 6-7 мин со средней скоростью 55+5 С/мин, затем охлаждают на воз1694 духе в течение 3 мин, при этом верхности достигается температура 2ОО°С. Этот режим повторхсют 4-5 Затем заготовки подвергают деформаций с обжатием 70% при температуре последнего нагрева {36Ot), после чего следует немедленное охлаждение в воду с температурой . Деформирование проводили также в два этапа: 1-й этап перед последним нагревом со степенью деформации 2О%, 2-й этап при температуре последнего нагрева 360 С со степенью деформации 5О% с последукмдим охлаждением в воду. Режим обработки и свойства сплава приведены в таблице.

.Проаопжение таблицы

Механические свойства

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки двухфазных сплавов на основе магния | 1981 |

|

SU996510A1 |

| Способ термомеханической обработки сплавов на основе магния | 1980 |

|

SU945226A1 |

| Способ термической обработки изделий из сплавов системы магний-литий | 1988 |

|

SU1573049A1 |

| СПОСОБ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2148104C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| Способ термической обработки изделий | 1979 |

|

SU840153A1 |

| Способ обработки крупногабаритных полуфабрикатов из магниеволитиевых сплавов | 1981 |

|

SU1044665A1 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

| Способ обработки магниевых сплавов с иттрием и гадолинием | 2023 |

|

RU2812104C1 |

| СПОСОБ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2213800C2 |

1. СПОСОБ ОБРАБОТКИ СПЛАВОВ НА МАГНИЕВОЙ ОСНОВЕ, : включающий нагрев до температуры растворения упрочняющих фаз, охлаждение и деформацию, отличающийся тем, что, с целью повьоаения механических свойств при сокращении шгательности обработки, нагрев и охлаждение проводят мнюгократно, при этом нагрев сплава ведут со скоростью 5О-вО°С/мин, охлаждение проводят до 2ОО+ , а деформацию осуществляют при текщературе последнего нагрева с последующим охлаждением в воде. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что дефо мацию осушеств Л5ПОТ в два этапа, первый этап проводят при охлаждении перед заключительным нагревом, а второй - при температуре последнего нагрева с последующим охлажi дением в воде.

Как видно из таблицы, после обработки по предлагаемому способу прочностные характеристики возрастают на Q 15-20 МПа, а пластичность - на 50-60% по сравнению с известной обработкой.

Кроме того, сокращается длительность обработки в 1,5-2 раза. При оптимальном числе циклов (3-5) рлительность обработки составляет 24 и 42 мин соответственно, тогда как при известном способов продолжительность нагрева 6 О мин.

Применение предложенного способа позволит значительно уъелкчнгь механические характеристики сплавов при сокращении времени обработки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дриц М | |||

| Е | |||

| и др | |||

| Сверхлегкие конструкционные сплавьи М., Наука, 1972, с, 134 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термомеханической обработки ультралегких сплавов | 1976 |

|

SU572531A1 |

Авторы

Даты

1983-08-07—Публикация

1982-03-17—Подача