Изобретение относится к технологии производства обоев офсетным, флексографским и высоким способами.

Цель изобретения - улучшение печатных свойств краски0

Сущность изобретения заключается в том, что состав печатной краски для обойной бумаги, содержащий синтетическую смолу, растительное масло, растворитель на основе смеси ароматических, парафиновых и нафтеновых углеводородов, разбавитель, металлический пигмент, тиксотропную и седиментационную добавки, дополнительно содержит изофталевый алкид с кислотным числом 12-14 и нафтенат кобальта, в качестве разбавителя - смесь нафте- ноароматических углеводородов с анилиновой точкой 62-66°C, в качестве тиксотропной добавки - гель стеарата алюминия, а в качестве седиментацион- ной добавки - слюду флогопит с удельной поверхностью 4,2-4,6 м2/г.

В качестве синтетической смолы используют фенолальдегидные смолы, модифицированные канифолью, например

СП

«VI

со о оэ J

продукт конденсации канифоли с фенол формальдегидной смолой, этерифициро- ванной глицерином (СФ-461), или кани фбльно-малеиновую смолу, этерифици- рбванную пентаэритритом (М-80),

В качестве растительного масла используют льняное масло или смесь с тунговым маслом.

В качестве растворителя применяют продукты РПК-240 или РПК-280.

В качестве разбавителя используют минеральное масло МП-1 с анилиновой теткой 62-66°С.

В качестве металлического пигменту применяют мелкий латунный, бронзо вЛй или алюминиевый порошок или пасту на их основе.

В качестве изофталевого алкида с кислотным числом 12-Й используют врсокополимеризованный жирный алкид (Д 4100).

Гель стеарата алюминия вводят в виде пасты, представляющей собой гЈль стеарата алюминия в трансформаторном масле с температурой каплепа- дения 88-90°С.

Нафтенат кобальта исполвзуют в в;иде нафтенатокобальтового сиккатива, представляющего собой раствор нафтената кобальта в растворителе РТ1К-240 с содержанием активного кобальта 3,4-3,6%„

В предлагаемом составе использование жирного изофталевого алкида в совокупности с модифицированными ка- Нифолыо феполформальдегидной или ма- леиновой смолой с одновременным введением нафтената кобальта способствует, повышению поверхностной прочности металлизированного слоя и ускорению Закрепления оттиска.

В качестве разбавителя предпочтительней применять минеральное масло вместо предлагаемого в известном составе тетралина для обеспечения Лучшей стабильности состава в раскатно-накатной системе печатной машины.

Гранулометрический состав и степень расщепления слюды являются важными величинами для проявления эффекта седиментациейной устойчивости В составе металлизированной композиции, особенно в случае значительного разбавления последней при печати обоев на печатно-тиснильных машинах.

В предлагаемый масляно-смоляной состав вводят 1,5-5 мас.% слюдяного

пигмента тонкого расщепления с удельной поверхностью 4,2-4,6 м2/г, что соответствует формфактору 100-200

(отношение диаметра к толщине слюдяной чешуйки) для придания седимента- ционной устойчивости системы в процессе печати, а следовательно, для обеспечения необходимого процента

переноса металлического пигмента с формы на полотно обойной бумаги.

Примеры 1-4 (по изобретению). Состав печатной краски для обойной бумаги готовят следующим

5 образом. В смесителе закрытого типа, оборудованном мешалкой 40-150 об/мин, при 1209С проводят диспергирование синтетической смолы в смеси расти- т.ельного масла, растворителя и раз0 бавителя до полного растворения,, Затем загружают изофталевый алкид, гель стеарата алюминия и перемешивают 0,5- 1 ч. В полученное связующее добавляют флогопит в расчетном1количестве .

5 и при скорости мешалки 40-60 об/мин перемешивают 1,5-2 ч, вводят порциями металлический пигмент и продолжают перемешивание 1,5-2 ч. Нафтенат кобальта вводят в состав непосредст0 венно перед печатью

Полученные составы с вязкостью 12- 14 П по вискозиметру наносят на бумагу-основу офсетным способом на однокрасочной офсетной машине. В качестве

5 бумаги-основы используют мелованную бумагу 180 г/м2 или офсетную Н° 1 90 г/м2. Покрытие испытывают. I

Примеры 5-8 (по изобретеQ нию). Составы готовят аналогично при мерам 1-4, перед печатью обойной бумаги флексографским способом составы разбавляют смешанным разбавителем, состоящим из 3 вес.ч. уайт-спирита

5 и 1 вес.ч. олифы льняной натуральной слабослабой до рабочей вязкости 60 - 75 с по вискозиметру. Бумагу печатают приготовленными составами, покрытие испытывают.

Примеры 9-10,(контрольные). Составы готовят аналогично примерам 1-4, печатают, испытывают покрытия.

Примеры 11-12 (контрольные). Составы готовят аналогично примерам i-8, печатают, покрытия испытывают.

П р и м е р 13 (известный). Состав готовят следующим образом При 115- 120еС в смесителе закрытого типа, снабженном мешалкой, проводят дис0

51

пергирование 27 вес0ч. канифольно- малеиновой смолы, модифицированной пентаэритритом М-80 в 9 вес.ч. льняного масла, 9 вес.ч. растворителя РПК-240, 3 веСоЧ„ тетралина. После достижения полноты растворения производят загрузку 2 веСоМ. полиэтиленового воска и 5 вес0Чо амилацетата и производят перемешивание в течение 30 мин. Полученное связующее смешива ют с 45 вес.ч. бронзового пигмента.

П р и м е р 1 (контрольный). Состав готовят аналогично примеру 13 разбавляют до вязкости 75 с по виско зиметру смешанным разбавителем, состоящим из 3 веСоЧо уайт-спирита и 1 вес.ч. олифы льняной натуральной полиграфической слабослабой„

Печатают флексографским способом по обойной бумаге, покрытие испытывают.

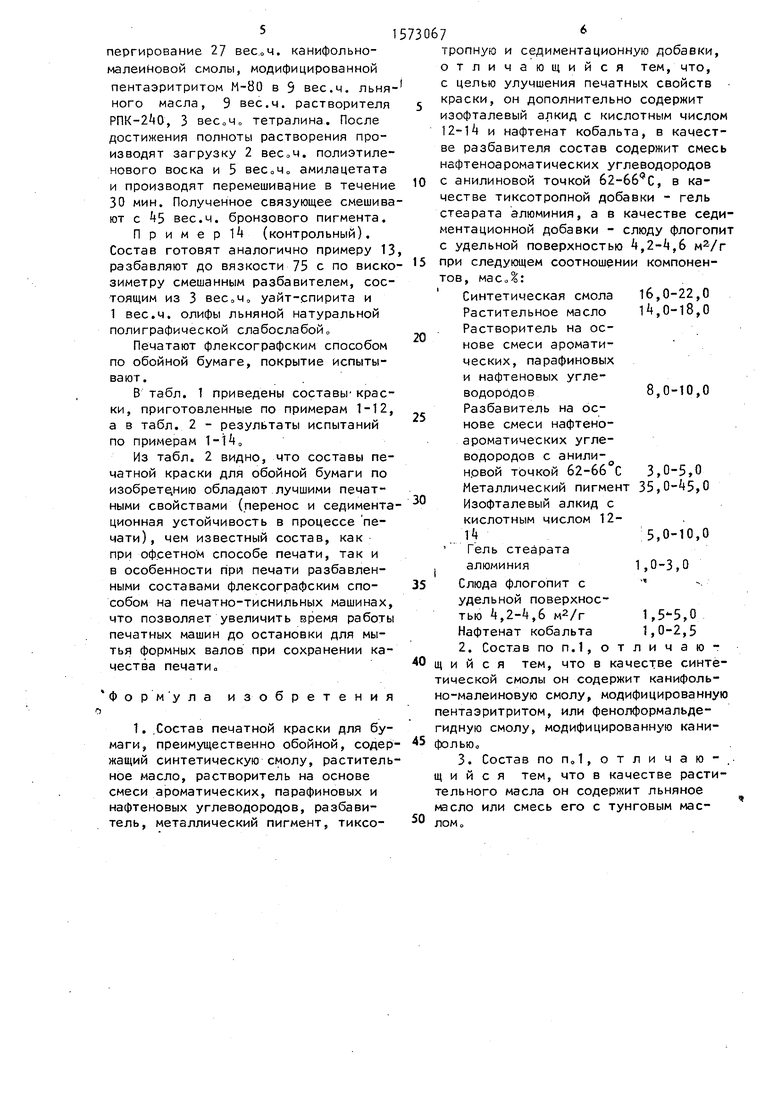

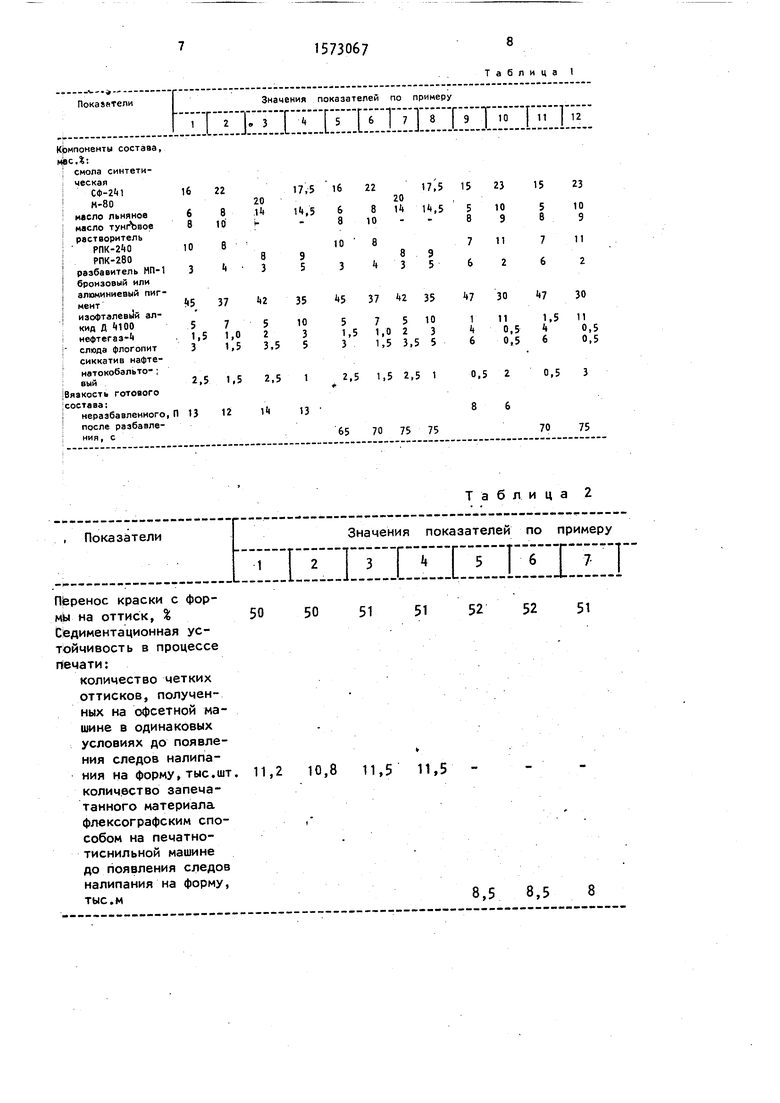

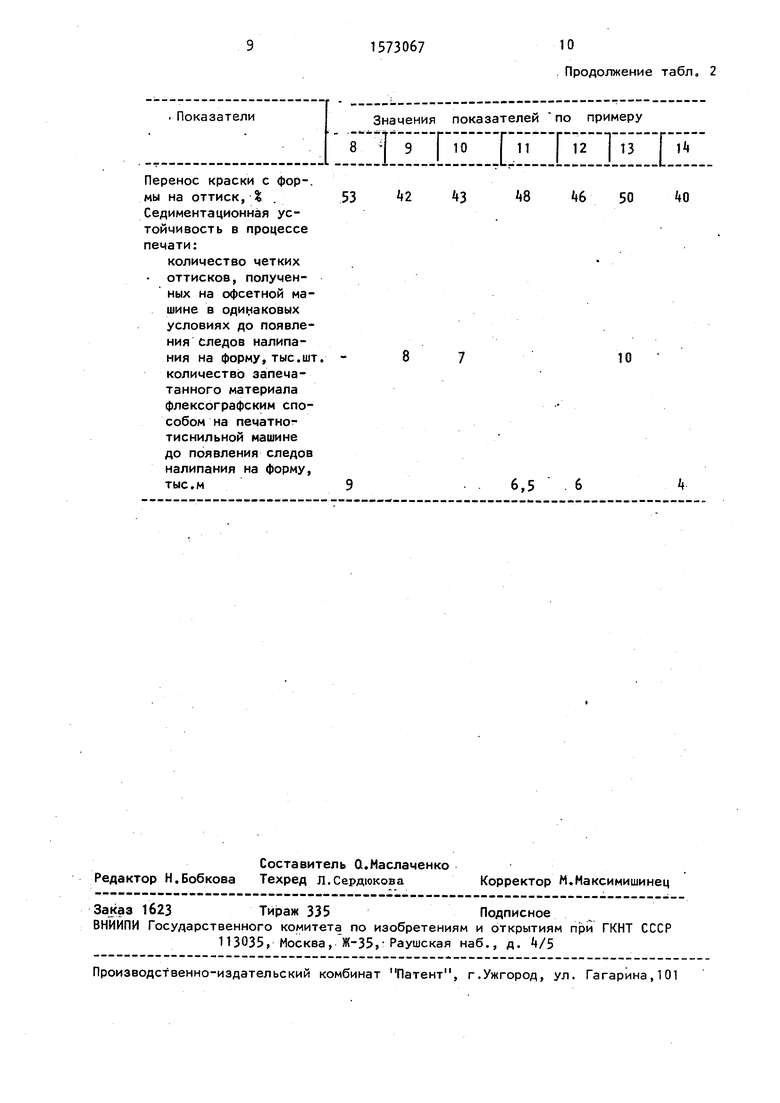

В табл. 1 приведены составы краски, приготовленные по примерам 1-12, а в табл. 2 - результаты испытаний по примерам 1-140

Из табл. 2 видно, что составы печатной краски для обойной бумаги по изобретению обладают лучшими печатными свойствами (перенос и седимента ционная устойчивость в процессе печати), чем известный состав, как при офсетном способе печати, так и в особенности при печати разбавленными составами флексографским способом на печатно-тиснильных машинах, что позволяет увеличить время работы печатных машин до остановки для мытья формных валов при сохранении качества печати«,

Форм ула изобретения

1. Состав печатной краски для бумаги, преимущественно обойной, содержащий синтетическую смолу, растительное масло, растворитель на основе смеси ароматических, парафиновых и нафтеновых углеводородов, разбавитель, металлический пигмент, тиксо

20

730676

тройную и седиментационную добавки, отличающийся тем, что, с целью улучшения печатных свойств краски, он дополнительно содержит изофталевый алкид с кислотным числом 12-14 и нафтенат кобальта, в качестве разбавителя состав содержит смесь нафтеноарематических углеводородов Ю с анилиновой точкой 62-бб С, в качестве тиксотропной добавки - гель стеарата алюминия, а в качестве седимента ционной добавки - слюду флогопит с удельной поверхностью 4,2-4,6 мг/г 15 при следующем соотношении компонентов, мас„%:

Синтетическая смола 16,0-22,0 Растительное масло 14,0-18,0 Растворитель на основе смеси ароматических, парафиновых и нафтеновых углеводородов8,0-10,0 Разбавитель на основе смеси нафтено- ароматических углеводородов с анили- нрвой точкой 62-66 С 3,0-5,0 Металлический пигмент 35,0-45,0 30 Изофталевый алкид с кислотным числом 12- 145,0-10,0 Гель стеарата

алюминия1,0-3,0

35 Слюда флогопит с удельной поверхностью 4,2-4,6 М2/г 1,5-5,0 Нафтенат кобальта 1,0-2,5

2.Состав поп.1,отличаю- 40 щ и и с я тем, что в качестве синтетической смолы он содержит канифоль- но-малеиновую смолу, модифицированную пентаэритритом, или фенолформальде- гидную смолу, модифицированную кани45 фольюо

3.Состав по п„1,отличаю-, щ и и с я тем, что в качестве растительного масла он содержит льняное масло или смесь его с тунговым мас50

ЛОМ;

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАСКА ДЛЯ ОФСЕТНОЙ ПЕЧАТИ ПО НЕВПИТЫВАЮЩИМ ПОВЕРХНОСТЯМ | 1991 |

|

RU2036211C1 |

| Краска для высокой или офсетной печати по бумаге | 1987 |

|

SU1599409A1 |

| Печатная краска | 1972 |

|

SU448211A1 |

| Краска для высокой или офсетной печати | 1982 |

|

SU1060662A1 |

| Краска для офсетной или высокой печати | 1982 |

|

SU1046267A1 |

| ТИПОГРАФСКАЯ КРАСКА ДЛЯ ЗАЩИТЫ ПРОДУКЦИИ ОТ ФАЛЬСИФИКАЦИИ | 2005 |

|

RU2294949C1 |

| Краска для высокой или офсетной печати | 1982 |

|

SU1032002A1 |

| Краска для высокой и офсетной печати | 1988 |

|

SU1778125A1 |

| Краска для высокой или офсетной печати на бумаге | 1980 |

|

SU896050A1 |

| Краска для офсетной печати | 1979 |

|

SU836063A1 |

Изобретение относится к технологии производства обоев офсетным, флексографским и высоким способами и позволяет улучшить печатные свойства краски. Состав печатной краски содержит следующие компоненты, мас.%: синтетическая смола 16 - 22, растительное масло 14 - 18, растворитель на основе смеси ароматических, парафиновых и нафтеновых углеводородов 8 - 10, разбавитель на основе смеси нафтено-ароматических углеводородов 3 - 5, металлический пигмент 35 - 45, изофталевый алкид 5 - 10, гель стеарата алюминия 1 - 3, слюда флогопит с удельной поверхностью 4,2 - 4,6 м2/г 1,5 - 5,0 и нафтенат кобальта 1,0 - 2,5. В качестве синтетической смолы используют канифольно-малеиновую смолу, модифицированную пентаэритритом, или фенолформальдегидную смолу, модифицированную канифолью, в качестве растительного масла - льняное масло или смесь его с тунговым маслом. 2 з.п. ф-лы, 1 табл.

енос краски с форна оттиск, % иментационная усчивость в процессе ати:

количество четких оттисков, полученных на офсетной машине в одинаковых условиях до появления следов налипания на форму, тыс.шт, количество запечатанного материала флексографским способом на печатно- тиснильной машине до появления следов налипания на форму, тыс.м

50

50

51

51

11,2 10,8 11,5 11,5

Таблица 2

51

52

52

51

8,5 8,5

Перенос краски с фор-, мы на оттиск, % Седиментационная устойчивость в процессе печати:

количество четких оттисков, полученных на офсетной машине в одинаковых условиях до появления следов налипания на форму, тыс.шт количество запечатанного материала флексографским способом на печатно- тиснильной машине до появления следов налипания на форму, тыс.м

1573067

10 Продолжение табл. 2

3

48

6 50

kO

10

6,5

| Насос | 1917 |

|

SU13A1 |

| Druckspiegel, 1984, 39, № 5, с.556- 559 | |||

| Печатная краска | 1975 |

|

SU556168A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| t | |||

Авторы

Даты

1990-06-23—Публикация

1987-02-24—Подача