сп

00 00

сл

о

Изобретение относится к машино- - строению, а именно к статической балансировке дискообразных моделей.

Цель изобретения - расширение технологических возможностей за счет плазменного нанесения на поверхность балансируемого изделия различных материалов, используемых для коррекции.

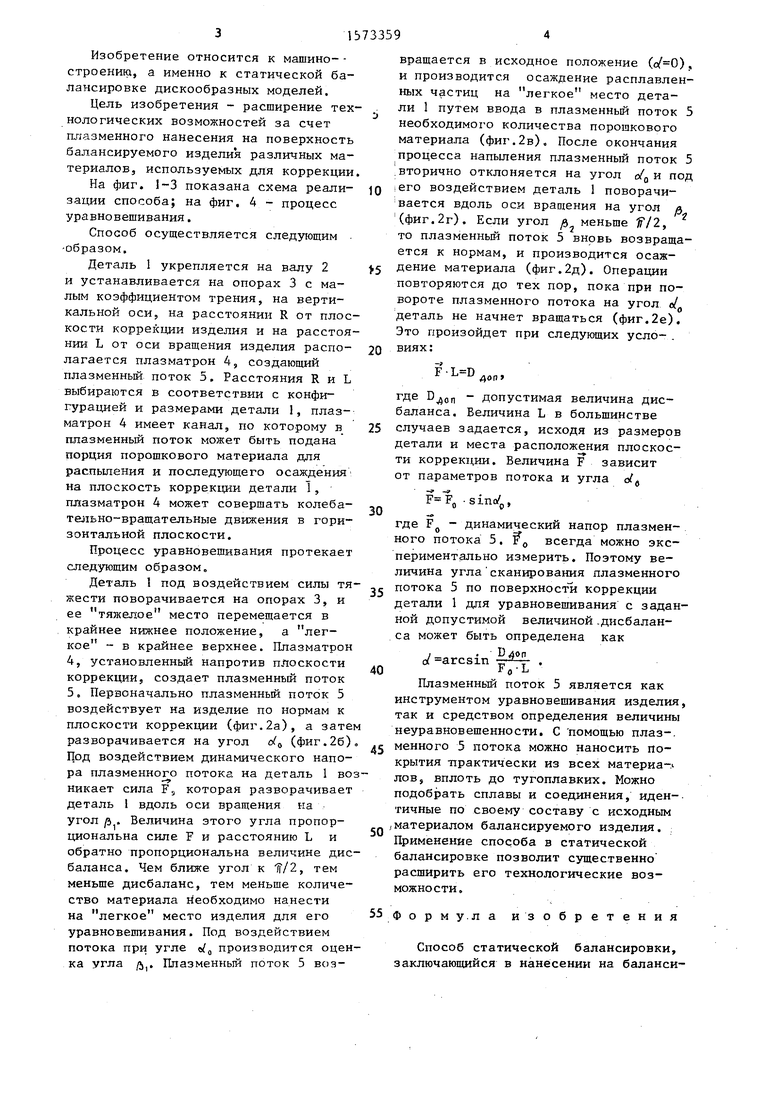

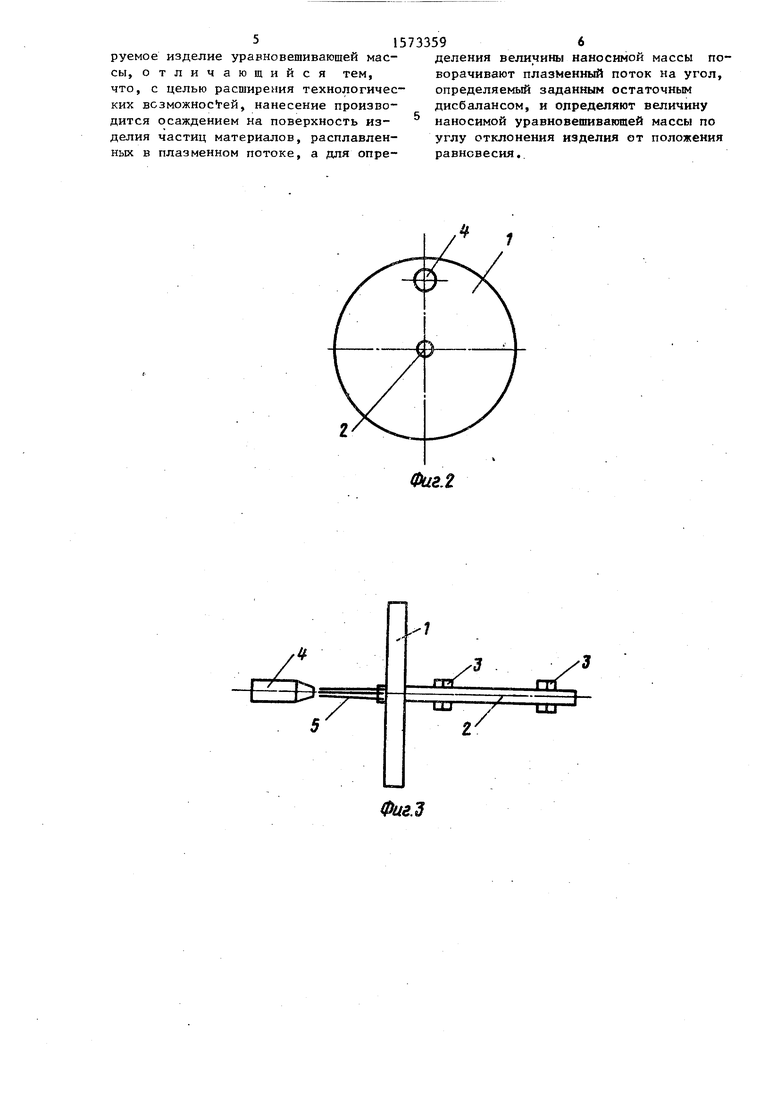

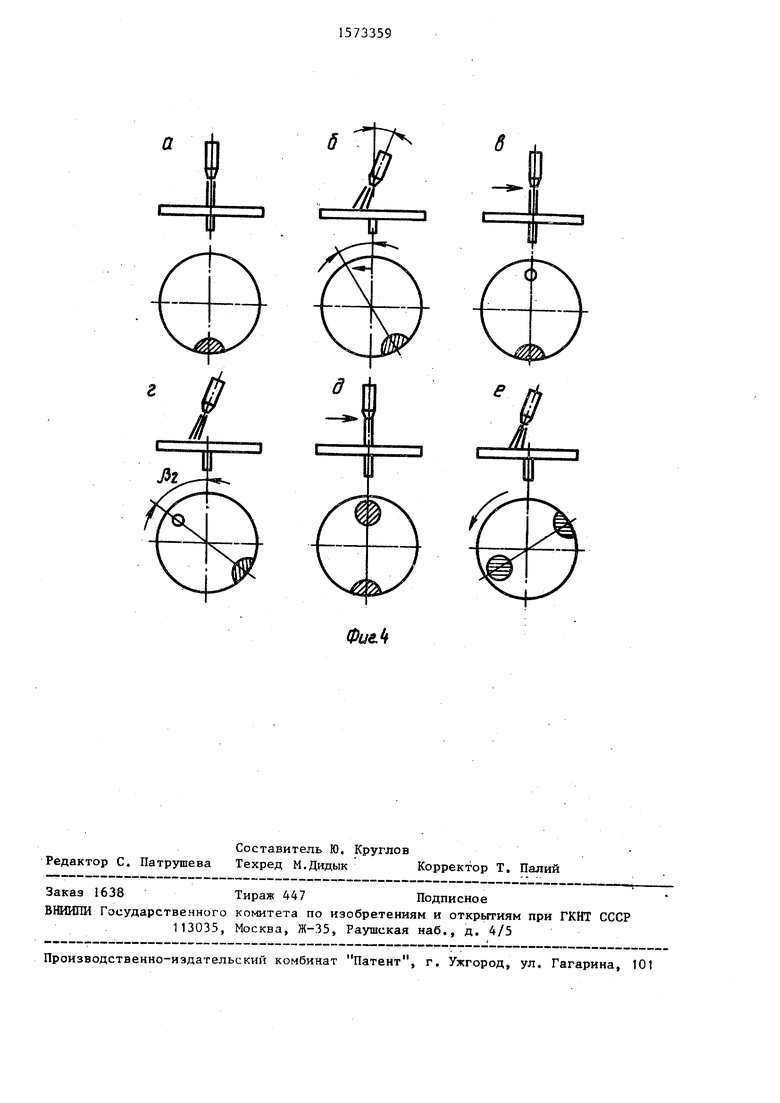

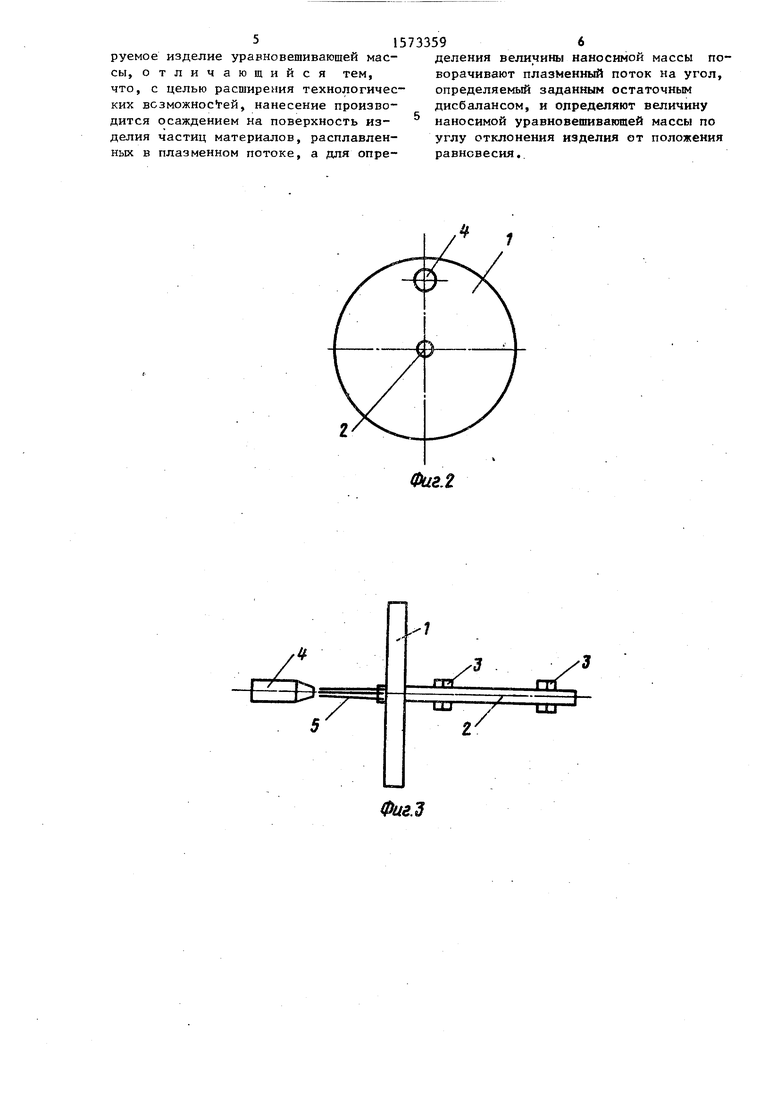

На фиг. 1-3 показана схема реали- зации способа; на фиг. 4 - процесс уравновешивания.

Способ осуществляется следующим образом.

Деталь 1 укрепляется на валу 2 и устанавливается на опорах 3 с малым коэффициентом трения, на вертикальной оси, на расстоянии R от плоскости коррекции изделия и на расстоянии L от оси вращения изделия распо- лагается плазматрон 4, создающий плазменный поток 5. Расстояния R и L выбираются в соответствии с конфигурацией и размерами детали 1, плаз- матрон 4 имеет канал, по которому в плазменный поток может быть подана порция порошкового материала для распыления и последующего осаждения на плоскость коррекции детали 1, плазматрон 4 может совершать колеба- телъно-вращательные движения в горизонтальной плоскости.

Процесс уравновешивания протекает следующим образом.

Деталь 1 под воздействием силы тяжести поворачивается на опорах 3, и ее тяжелое место перемещается в крайнее нижнее положение, а легкое - в крайнее верхнее. Плазматрон

4,установленный напротив плоскости коррекции, создает плазменный поток

5.Первоначально плазменный поток 5 воздействует на изделие по нормам к плоскости коррекции (фиг.2а), а зате разворачивается на угол (фиг.26) Под воздействием динамического напора плазменного потока на деталь 1 воникает сила F9 которая разворачивает деталь I вдоль оси вращения ка

угол /э . Величина этого угла пропорциональна силе F и расстоянию L и обратно пропорциональна величине дисбаланса. Чем ближе угол к IT/2, тем меньше дисбаланс, тем меньше количество материала Необходимо нанести на легкое место изделия для его уравновешивания. Под воздействием потока при угле е/0 производится оценка угла /J,. Плазменный поток 5 возвращается в исходное положение (), и производится осаждение расплавленных частиц на легкое место детали 1 путем ввода в плазменный поток 5 необходимого количества порошкового материала (фиг.2в). После окончания процесса напыления плазменный поток 5 вторично отклоняется на угол olu и под его воздействием деталь 1 поворачивается вдоль оси вращения на угол л (фиг.2г). Если угол А меньше f/2, Z то плазменный поток 5 вновь возвращается к нормам, и производится осаждение материала (фиг.2д). Операции повторяются до тех пор, пока при повороте плазменного потока на угол е10 деталь не начнет вращаться (фиг.2е). Это произойдет при следующих уело- . виях:

ДОП

о/ arcsin

где допустимая величина дисбаланса. Величина L в большинстве случаев задается, исходя из размеров детали и места расположения плоскости коррекции. Величина F зависит от параметров потока и угла о(6

.,

где F0 - динамический напор плазменного потока 5. всегда можно экспериментально измерить. Поэтому величина угла сканирования плазменного потока 5 по поверхности коррекции детали 1 для уравновешивания с заданной допустимой величиной .дисбаланса может быть определена как D У)ОП

FO-L

Плазменный поток 5 является как инструментом уравновешивания изделия так и средством определения величины неуравновешенности. С помощью плазменного 5 потока можно наносить покрытия практически из всех материал лов, вплоть до тугоплавких. Можно подобрать сплавы и соединения, идентичные по своему составу с исходным /материалом балансируемого изделия. Применение способа в статической балансировке позволит существенно расширить его технологические возможности.

Формула изобретения

Способ статической балансировки, заключающийся в нанесении на балансируемое изделие уравновешивающей массы, отличающийся тем, что, с целью расширения технологических возможностей, нанесение производится осаждением на поверхность изделия частиц материалов, расплавленных в плазменном потоке, а для опре3359

деления величины наносимой массы поворачивают плазменный поток на угол, определяемый заданным остаточным дисбалансом, и определяют величину 5 наносимой уравновешивающей массы по углу отклонения изделия от положения равновесия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для балансировки вращающихся деталей | 1939 |

|

SU58806A1 |

| Устройство для уравновешивания изделий | 1978 |

|

SU763711A1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРОВ | 2013 |

|

RU2548373C2 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА С ПРИВОДНОЙ МУФТОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2387962C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ | 2000 |

|

RU2185609C2 |

| ПОЛУАВТОМАТИЧЕСКИЙ БАЛАНСИРОВОЧНЫЙ СТАНОК | 2012 |

|

RU2515102C1 |

| СПОСОБ И УСТРОЙСТВО ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2000 |

|

RU2208772C2 |

| СПОСОБ БАЛАНСИРОВКИ ЭЛЕМЕНТОВ РОТОРНЫХ СИСТЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2485467C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ КАРДАННЫХ ПЕРЕДАЧ | 2002 |

|

RU2225603C2 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА | 2004 |

|

RU2292534C2 |

Изобретение относится к балансировочной технике. Цель изобретения - расширение технологических возможностей за счет нанесения на поверхность балансируемого изделия в качестве корректирующих масс различных материалов. Деталь 1, установленная в опорах 3, под действием силы тяжести поворачивается вверх "легким" местом, на которое направляют плазменный поток 5. Поворачивают плазмотрон 4 на угол сканирования, определяемый допустимым дисбалансом. Деталь 1 при этом разворачивается на угол, который связан со значением дисбаланса. Зная этот угол, можно определить необходимое количество порошка для коррекции. Возвращают плазмотрон 4 в исходное состояние и осаждают порошок плазменным потоком 5 на поверхность детали 1. Повторяют операции до тех пор, пока при развороте плазмотрона 4 деталь 1 не начнет вращаться. На этом балансировку завершают. 4 ил.

Фиг.2

,/

Фиг.Ъ

I

1

Фие.Ь

| Авторское, свидетельство СССР № 289325, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ БАЛАНСИРОВКИ | 0 |

|

SU207448A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-23—Публикация

1989-08-25—Подача