В существующих машинах для динамической балансировки деталей боль- : шим неудобством является необходимость производить балансировку в две операции с попеременным жестким закреплением каждой из опор качаюидейся рамы для выявления величины ; дисбаланса в каждой из плоскостей ; коррекции отдельно, а также слож- . ность точного определения угла распо- ; ,гожения плоскостей действия неуравновешенных масс. Кроме того, в боль- : части существующих типов балан- j сировочных станков невозможно про- изводить одновременно статическую и , динамическую балансировку.

Уже предлагалось поэтому приводить во вращение балансируемое изделие при помощи диференциального механизма для поворота его на ходу.

В пред.тагаемом устройстве также применен диференциальный механизм,} при помощи которого можно изменять плоскость коррекции балансируемого изделия и определять угол расположения неуравновешенных масс, причем в качестве индикаторов подлежащих определению напряжений использованы применяющиеся для этой цели в некоторых из предлагавшихся для определения дисбаланса вращающихся деталей пьезоэлектрические кристаллы.

Однако, от аналогичных устройств подобного рода предлагаемое устройство отличается тем, что, для более точного замера ве.тичины и места распо.южения дисбаланса, в устройстве применен механизм, приводящий балансируемое изделие

неравномерное вращение (например, механизм Витворта).

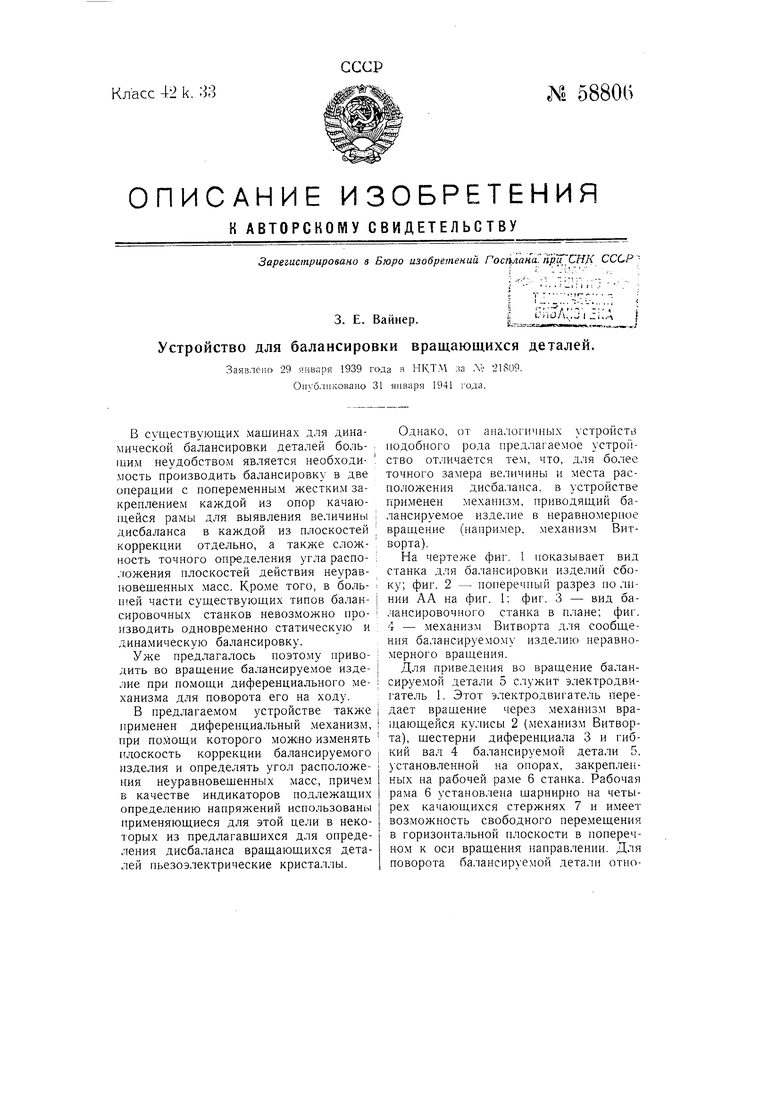

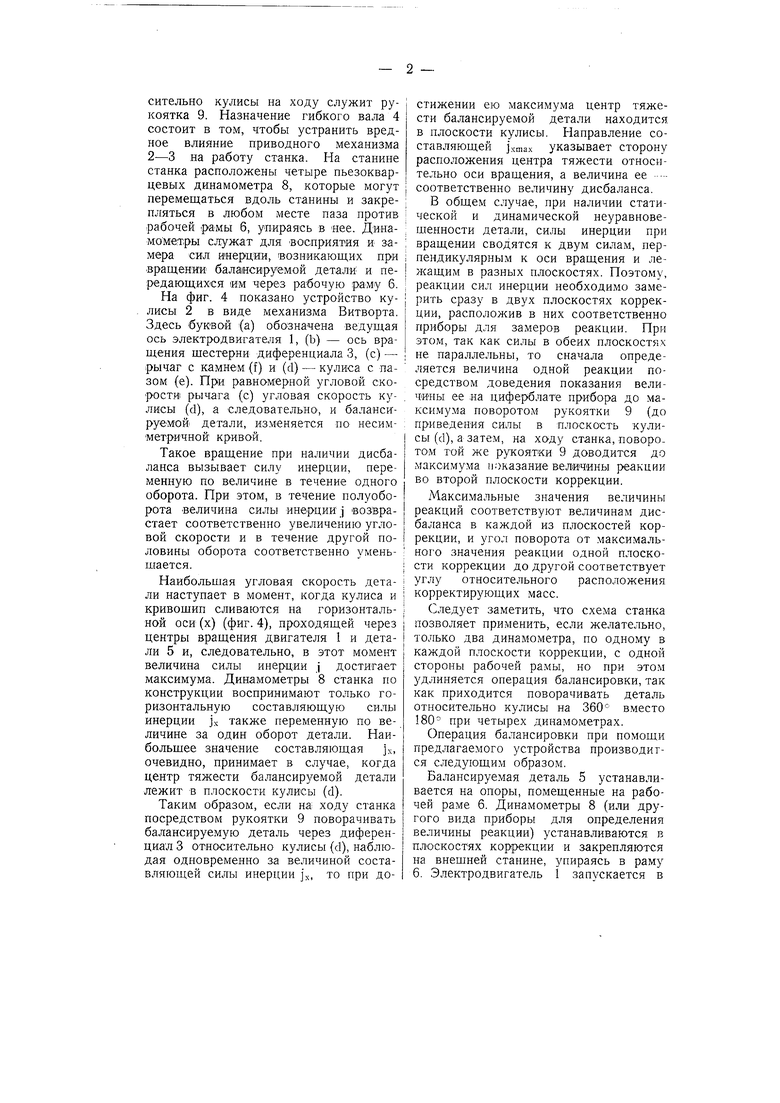

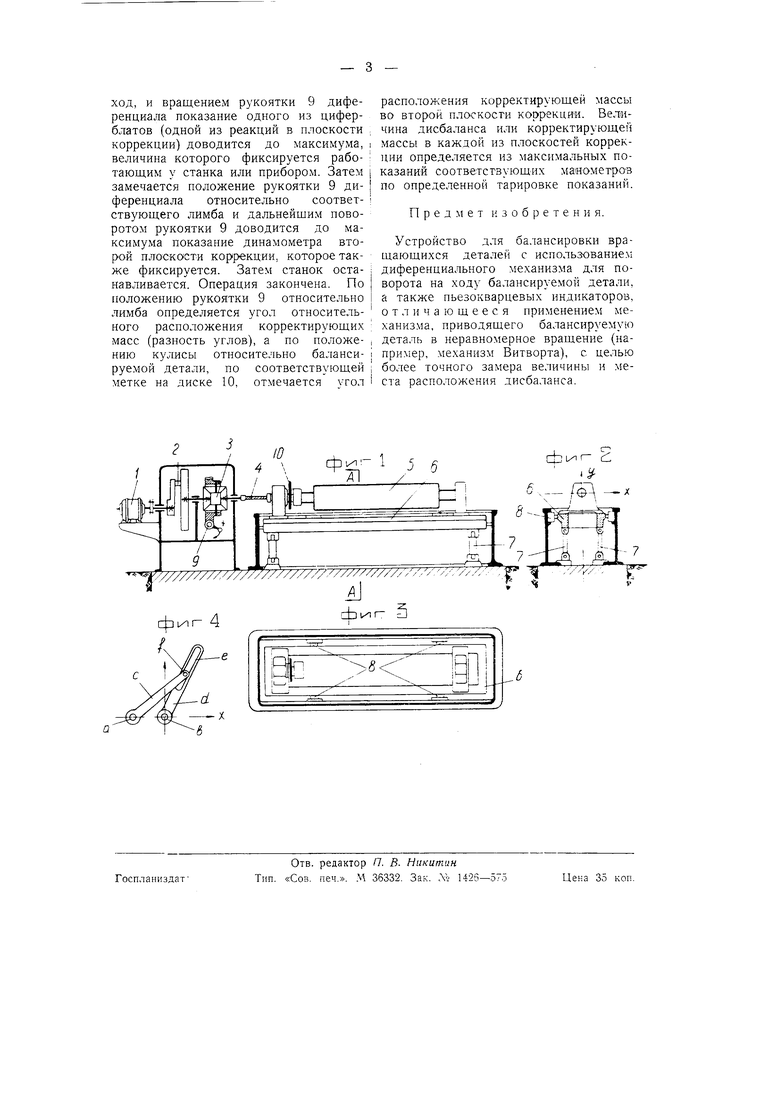

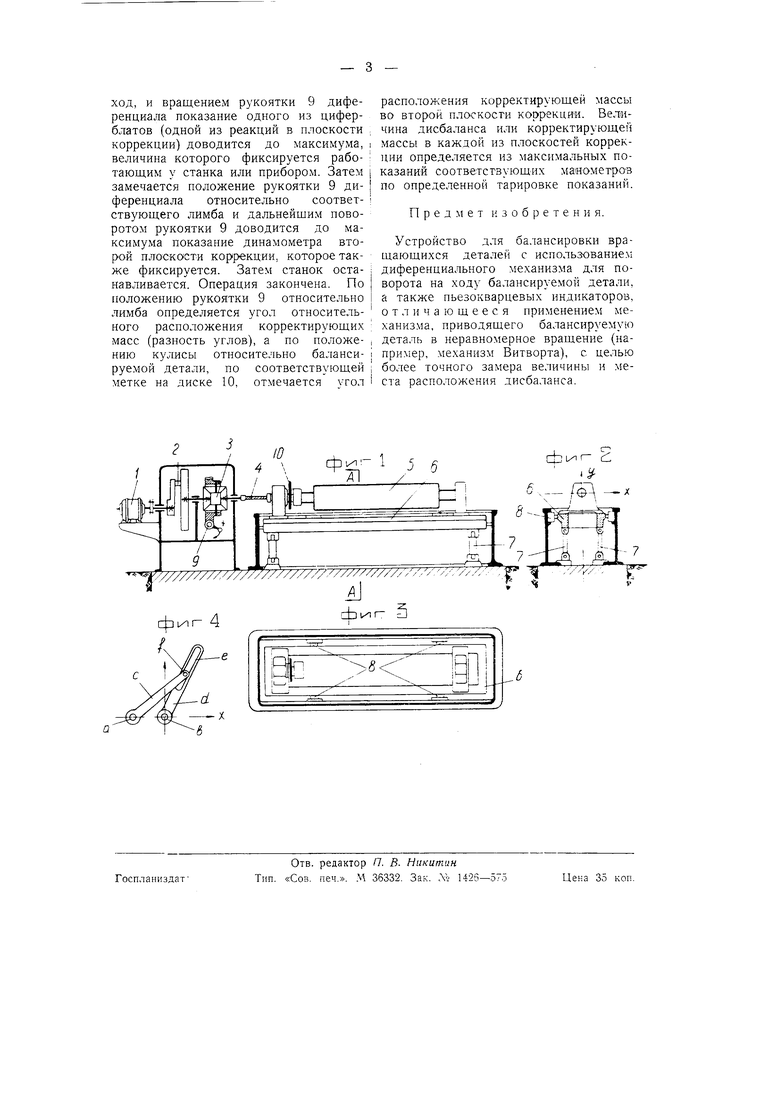

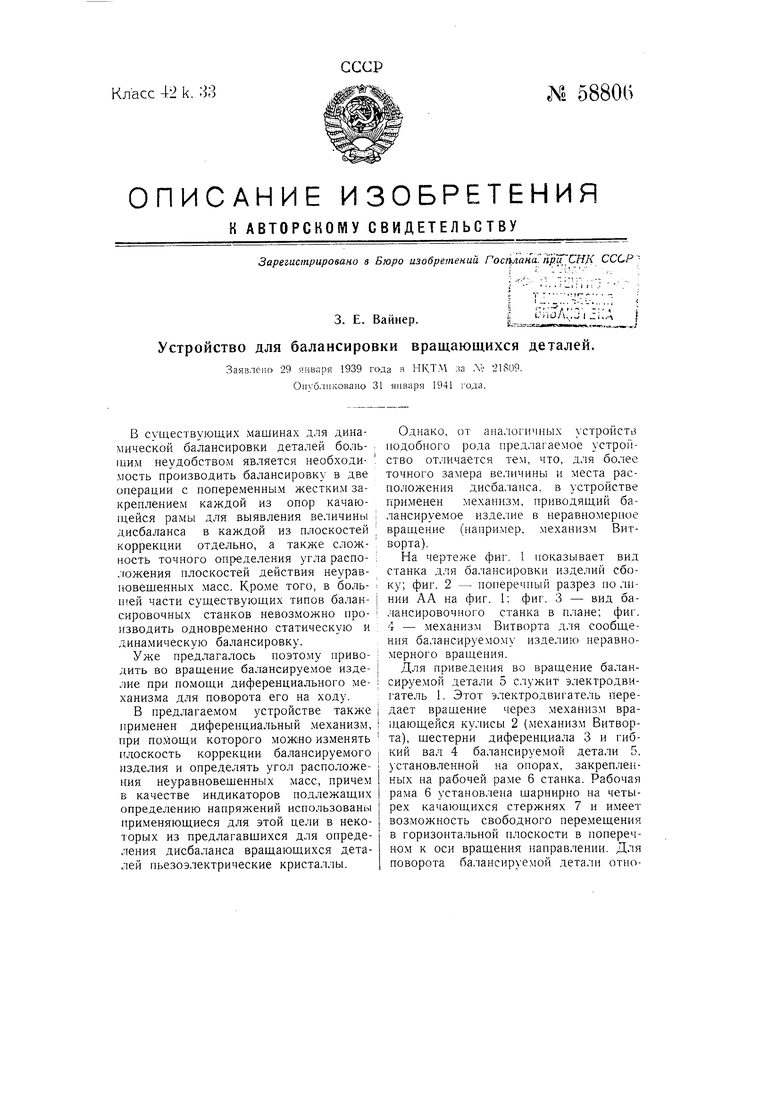

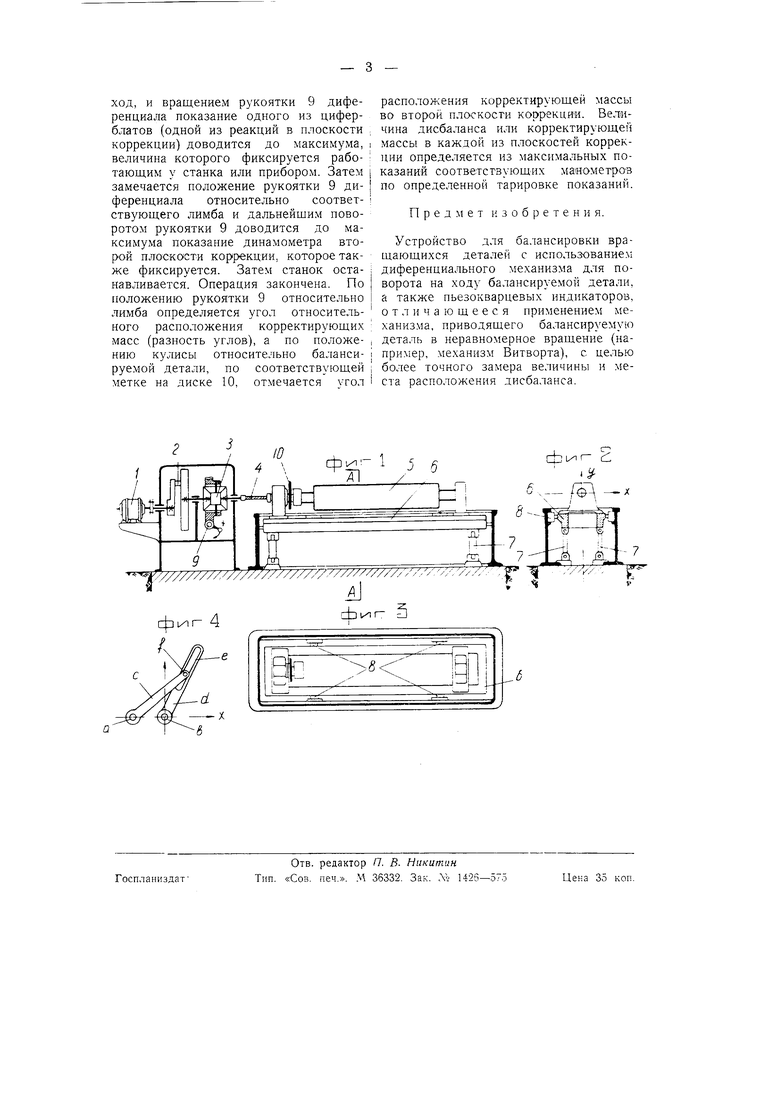

На чертеже фиг. 1 показывает вид станка для балансировки изделий сбоку; фиг. 2 - поперечпый разрез по линии АА на фиг. 1; фиг. 3 - вид ба.шнсировочного станка в плане; фиг. 4 - механизм Витворта для сообщения балансируемому изделию неравномерного вращения.

Для приведения во вращение балансируемой детали 5 служит электродвигатель 1. Этот электродвигатель передает вращение через механизм вращающейся KyjH-iCbi 2 (механизм Витворта), шестерни диференциала 3 и гибкий вал 4 балансируемой детали 5. установленной на опорах, закрепленных на рабочей раме 6 станка. Рабочая рама 6 установлена шарнирно на четырех качающихся стержнях 7 и имеет возможность свободного перемещения в горизонтальной плоскости в поперечном к оси вращения направлении. Для поворота балансируемой детали относительно кулисы на ходу служит рукоятка 9. Назначение гибкого вала 4 состоит в том, чтобы устранить вредное влияние приводного механизма 2-3 на работу станка. На станине станка расположены четыре пьезокварцевых динамометра 8, которые могут перемещаться вдоль станины и закрепляться в любом месте паза против рабочей рамы 6, упираясь в нее. Динамометры служат для восприятия и замера сил инерции, возникающих при вращеник балансируемой детали и передающихся им через ра-бочую раму 6.

На фиг. 4 показано устройство кулисы 2 в виде механизма Витворта. Здесь буквой (а) обозначена ведущая ось электродвигателя 1, (Ь) - ось вращения шестерни диференциала 3, (с) - рычаг с камнем (f) и (d) - кулиса с пазом (е). При равномерной угловой скорости рычага (с) угловая скорость кулисы (d), а следовательно, и балансируемой детали, изменяется по несимметричной кривой.

Такое вращение при наличии дисбаланса вызывает силу инерции, переменную по величине в течение одного оборота. При этом, в течение полуоборота величина силы инерции возврастает соответственно увеличению угловой скорости и в течение другой половины оборота соответственно уменьшается.

Наибольшая угловая скорость детали наступает в момент, когда кулиса и кривошип сливаются на горизонтальной оси (х) (фиг. 4), проходящей через центры вращения двигателя 1 и детали 5 и, следовательно, в этот момент величина силы инерции j достигает максимума. Динамометры 8 станка по конструкции воспринимают только горизонтальную составляющую силы инерции JX также переменную по величине за один оборот детали. Наибольшее значение составляющая jx, очевидно, принимает в случае, когда центр тяжести балансируемой детали лежит в плоскости кулисы (d).

Таким образом, если на ходу станка посредством рукоятки 9 поворачивать балансируемую деталь через диференциал 3 относительно кулисы (d), наблюдая одновременно за величиной составляющей силы инерции j, то при достижении ею максимума центр тяжести балансируемой детали находится, в плоскости кулисы. Направление составляющей jxmax указывает сторону расположения центра тяжести относительно оси вращения, а величина ее - соответственно величину дисбаланса.

В общем случае, при наличии статической и динамической неуравновешенности детали, силы инерции при вращении сводятся к двум силам, перпендикулярным к оси вращения и лежащим в разных плоскостях. Поэтому, реакции сил инерции необходимо замерить сразу в двух плоскостях коррекции, расположив в них соответственно приборы для замеров реакции. При этом, так как силы в обеих плоскостях не параллельны, то сначала определяется величина одной реакции посредством доведения показания величины ее на циферблате прибора до максиму.ма поворотом рукоятки 9 (до приведения силы в плоскость кулисы (d), а зате.м, на ходу станка, поворотом той же рукоятки 9 доводится до 1максимума показание величины реакции во второй плоскости коррекции.

Максимальные значения величины реакций соответствуют величинам дисбаланса в каждой из плоскостей коррекции, и угол поворота от максимального значения реакции одной плоскости коррекции до другой соответствует углу относительного расположения корректирующих масс.

Следует заметить, что схема станка позволяет применить, если желательно, только два динамометра, по одному в каждой плоскости коррекции, с одной стороны рабочей рамы, но при этом удлиняется операция балансировки, так как приходится поворачивать деталь относительно кулисы на 360° вместо 180° при четырех динамометрах.

Операция балансировки при помоши предлагаемого устройства производится следующим образом.

Балансируемая деталь 5 устанавливается на опоры, помещенные на рабочей раме 6. Динамометры 8 (илн другого вида приборы для определения величины реакции) устанавливаются в плоскостях коррекции и закрепляются на внешней станине, упираясь в раму 6. Электродвигатель 1 запускается в

ход, и вращением рукоятки 9 диференциала показание одного из циферблатов (одной из реакций в плоскости коррекции) доводится до максимума, величина которого фиксируется работающим у станка или прибором. Затем замечается положение рукоятки 9 диферендиала относительно соответствующего лимба и дальнейшим поворотом рукоятки 9 доводится до максимудма показание динамометра второй плоскости коррекции, которое также фиксируется. Затем станок останавливается. Операция закончена. По положению рукоятки 9 относительно лимба определяется угол относительного расположения корректирующих масс (разность углов), а по положению кулисы относительно балансируемой детали, по соответствующей метке на диске 10, отмечается тол

расположения корректирующей массы во второй плоскости коррекции. Величина дисбаланса или корректирующей массы в каждой из плоскостей коррекции определяется из максимальных показаиий соответствующих манометров по определенной тарировке показаний.

Предмет изобретения.

Устройство для балансировки вращающихся деталей с использованием диференциального механизма для поворота на ходу балансируемой детали, а также пьезокварцевых индикаторов, отличающееся применением механизма, приводящего балансируемую деталь в неравномерное вращение (например, механизм Витворта), с целью более точного замера величины и места расположения дисбаланса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для динамической балансировки тел вращения | 1946 |

|

SU70799A1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРОВ | 2013 |

|

RU2548373C2 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ | 2000 |

|

RU2185609C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА | 2008 |

|

RU2426976C2 |

| СПОСОБ И УСТРОЙСТВО ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2000 |

|

RU2208772C2 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА С ПРИВОДНОЙ МУФТОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2387962C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА | 2004 |

|

RU2292534C2 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА | 2008 |

|

RU2382999C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ ИЗДЕЛИЙ | 2002 |

|

RU2225602C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРОВ | 2010 |

|

RU2426082C1 |

ch 1 Л

3

4

6

Авторы

Даты

1941-01-01—Публикация

1939-01-29—Подача