Изобретение относится к области машиностроения, а именно к технологии балансировки вращающихся элементов роторных систем, например центробежных насосов, компрессоров, центрифуг и др.

Известен аналогичный способ балансировки элементов роторных систем, описанный в работе [1], основанный на методе взрыва проволочек в магнитном поле (плазменное напыление). В данном способе балансируемую деталь приводят во вращение и определяют положение точки балансировки (легкого места) на вращающемся элементе. В момент прохождения легкого места против щели устройства подают высокое напряжение (1000…1100 В) на контакты, между которыми закреплена тонкая проволочка. Вызванный этим напряжением ток (2000 А) расплавляет материал за 15 мкс, т.е. расплавление носит характер взрыва. Электромагнитные силы выбрасывают расплавленный металл из щели на поверхность элемента роторной системы в точку балансировки. Производительность корректировки масс, достигаемая с помощью такого устройства, составляет 0,006…1 г·мин-1.

Недостатками данного способа являются низкая точность балансировки из-за невозможности точной оценки массы, добавляемой при взрыве проволоки, а также низкая производительность корректировки масс.

В качестве прототипа выбран способ балансировки деталей [2], состоящий в определении величины и расположения дисбаланса, расчете с помощью ЭВМ координат точки балансировки и метании «снарядов» (пуль) известной массы в направлении торцевой поверхности балансируемой детали (ротора), имеющей пазы (отверстия) для удержания корректирующих снарядов, расположенные аксиально на балансируемой поверхности.

Данный способ балансировки обладает следующими недостатками: необходимо использовать специальную деталь с аксиальными пазами для размещения снарядов, несущих корректирующую массу, что усложняет процедуру балансировки; в каждой точке паза может разместиться только один снаряд, что может существенно затруднить достижение требуемой точности балансировки детали.

Известны аналогичные устройства для балансировки роторных систем ЭЗ-105, ЭЗ-90, ЭЗ-84, описанные в работе [1], содержащие источник высокого напряжения, выводимого на контакты, между которыми закреплена тонкая проволочка; электропривод для вращения ротора; между ротором и проволочкой находится щель; устройство для определения дисбаланса.

Недостатками данного устройства является низкая производительность из-за необходимости переустановки проволочки, возникновение сильных электромагнитных помех, необходимость мощного источника тока.

В качестве прототипа выбрано устройство для балансировки вращающихся элементов роторных систем [2], включающее привод вращения; датчик определения дисбаланса; устройство для метания тел (шариков), формирующих корректирующую массу; систему подачи метаемых тел; вычислительную систему, определяющую момент выстрела; специальный улавливатель с кольцевым углублением.

Данное устройство имеет следующие недостатки: необходимость использования специальной пушки и улавливателя с кольцевым углублением для удержания тел, формирующих корректирующую массу; использование шариков в качестве тел, формирующих корректирующую массу, не позволит обеспечить точную балансировку, поскольку невозможно разместить в одном месте более одного шарика, а также невозможно внести корректирующую массу, меньшую массы одного шарика. Таким образом, масса шарика должна быть равна требуемой корректирующей массе, необходимой для достижения балансировки с заданной точностью, что на практике достичь сложно.

Технический результат настоящего изобретения заключается в упрощении процедуры балансировки, а также в повышении ее точности и производительности.

Технический результат достигается тем, что измеряют значения и направления дисбаланса, устраняют неуравновешенности добавлением корректирующей массы и ее размещении на поверхности балансируемой детали с ориентацией в сторону, противоположную направлению вектора дисбаланса ротора, при этом корректировка массы производится путем нанесения покрытия на поверхность балансировки методом детонационного напыления. Устройство для реализации способа, включающее привод вращения; датчик определения дисбаланса; устройство для метания тел, формирующих корректирующую массу; систему подачи метаемых тел; вычислительную систему, определяющую момент выстрела, при этом в качестве метаемых тел, формирующих корректирующую массу, используются частицы порошков для детонационного напыления, а в качестве устройства для метания тел используют оборудование для напыления детонационных покрытий.

Корректировка массы в заявленном способе производится путем нанесения покрытия на поверхность балансировки методом детонационного напыления. Повышение точности балансировки в заявленном способе обеспечивается тем, что за один выстрел в зависимости от материала напыляемого порошка наслаивается корректирующая масса от 10 до 100 мг. Причем корректирующая масса за один выстрел имеет стабильную величину, что обеспечивается высокоточной системой дозирования детонационных установок, а также высокой адгезией детонационных покрытий к поверхностям конструкционных материалов. При этом частота следования выстрелов достигает 10 Гц, что позволяет наносить покрытия с производительностью до 1 г/с и обеспечивает высокую производительность балансировки.

Заявленный способ реализуется по следующим этапам.

1. Балансировочную поверхность предварительно активируют, например, методом пескоструйной обработки для обеспечения лучшей адгезии покрытий.

2. Роторную систему приводят во вращение на рабочей частоте.

3. Определяют дисбаланс.

4. Определяют время упреждения выстрела по формуле.

5. По завершении времени упреждения производят выстрел по поверхности балансировки.

6. Повторно оценивают дисбаланс роторной системы и сравнивают его с допустимым дисбалансом. Если измеренный дисбаланс не превышает допустимый, то балансировку прекращают.

В противном случае повторяют этапы 4-6.

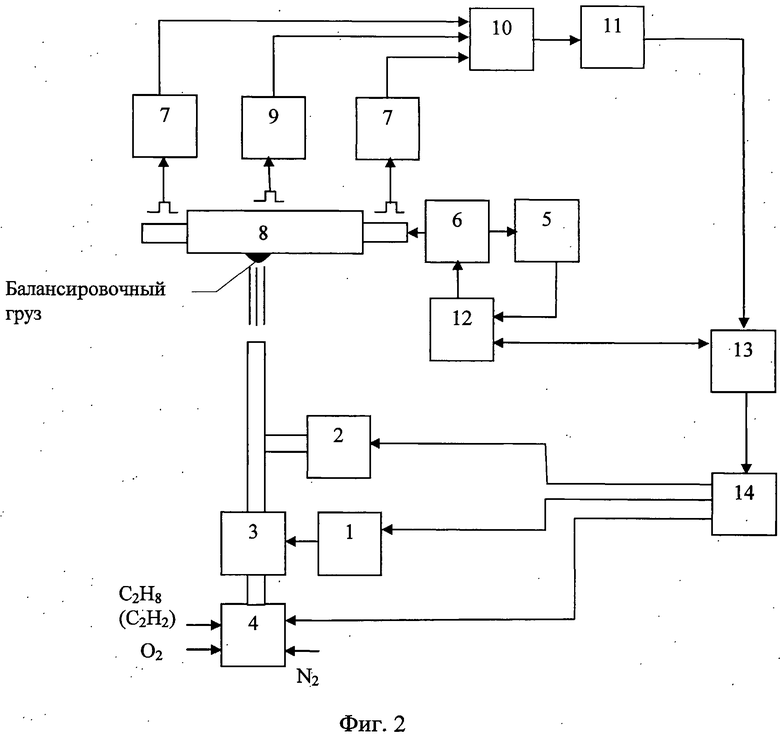

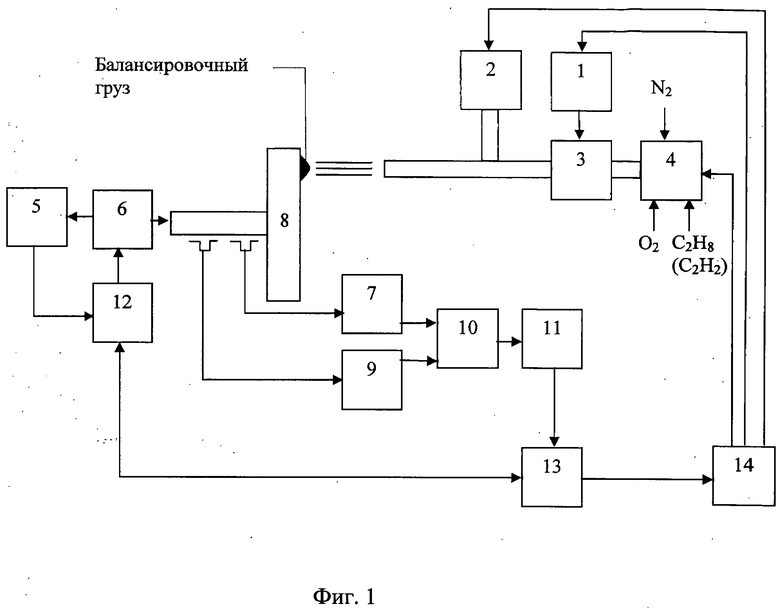

Заявленное устройство в зависимости от типа обрабатываемой детали может быть представлено в двух вариантах. Схема первого варианта заявляемого устройства для балансировки деталей типа «кольцо» приведена на фиг.1. Схема второго варианта заявляемого устройства для балансировки деталей типа «вал» приведена на фиг.2.

Устройства по обоим вариантам содержат установку для метания тел (автоматизированный детонационный комплекс), включающий:

формирователь инициирующего импульса (искры) 1, дозатор 2, детонационную установку 3, систему газораспределения 4, датчик угла поворота и частоты вращения 5, двигатель вращения балансируемого ротора 6, датчик определения дисбаланса 7, балансируемую деталь 8, датчик биений 9, усилитель 10, аналого-цифровой преобразователь (АЦП) 11, привод двигателя вращения 12, управляющую ЭВМ балансировки 13, управляющую ЭВМ детонационной установки 14.

Высокая точность балансировки обеспечивается точностью дозирования порошка, который является балансировочным материалом. В зависимости от используемого объема лунки мерного челнока дозатора, в ствол детонационной установки могут подаваться порции порошка от 50 до 300 мг. При этом в диапазоне указанных масс порошка может быть выбран режим напыления, обеспечивающий высокую адгезию порошка к поверхности балансируемой детали. В процессе балансировки могут использоваться несколько дозаторов, обеспечивающих грубое и точное наращивание корректирующей массы. В процессе напыления детонационной установкой обеспечивается частота следования выстрелов 10 Гц, при этом время одного выстрела составляет 100 мс. За это время выполняются операции дозирования газов во взрывную камеру и ствол, дозирование порошка и инициирование детонации газовой смеси. Таким образом скорость приращения корректирующей массы составляет 0,2-12 г/сек (12-72 г/мин).

Так как точка балансировки проходит некоторое расстояние за время от момента инициирования детонации до наслаивания частиц порошка на поверхность балансировки, необходимо вводить некоторое упреждение по времени или углу при начале цикла "газораспределение - дозирование порошка - выстрел".

Расчет этого упреждения осуществляется следующим образом.

Расстояние, которое пройдет точка балансировки за время цикла выстрела

где v - линейная скорость перемещения точки на цилиндрической поверхности роторной системы; t0 - длительность цикла одного выстрела и перемещения порошка;

При угловых отсчетах угол упреждения задается формулой

где С - длина окружности ротора в сечении, нормальном к оси ротора, проведенной в точке балансировки (С=πD); D - диаметр окружности; f - частота вращения ротора;

При отсчетах времени упреждение, отсчитываемое от момента обнаружения точки балансировки и определяющее момент выстрела, задается формулой

Описание способа и устройства в динамике.

В процессе балансировки обрабатываемую деталь закрепляют на шпинделе, приводимом в движение от привода вращения. Затем роторную систему приводят во вращение до рабочих скоростей. Далее измерительная система определяет корректирующую массу и положение точки балансировки, затем на основе датчика угла поворота, скорости вращения роторной системы и времени метания частиц детонационной установкой рассчитывается время задержки выстрела по формуле (3). По истечении данного времени управляющая ЭВМ подает команду на осуществление выстрела в систему управления детонационной установки. Далее осуществляется заполнение ствола газовой детонирующей смесью, дозирование порошка в ствол в требуемом количестве и формируется сигнал инициирования детонации. Продуктами детонации частицы порошка нагреваются и метаются в сторону поверхности балансируемой детали. Достигая поверхности детали, частицы порошка образуют пятно напыления, формирующее корректирующую массу в точке балансировки. Далее повторяется оценка дисбаланса, и при необходимости процесс напыления повторяется до достижения корректирующей массы, обеспечивающей балансировку роторной системы с требуемой точностью.

Пример. Балансируемый элемент роторной системы в виде стального круга диаметром 400 мм и толщиной 5 мм, имеющего дисбаланс, устанавливали на валу и приводили во вращение серводвигателем Delta ASMT мощностью 750 Вт с частотой 27,85 оборотов в секунду (1671 об/мин). Угол поворота вала отслеживали инкрементальным энкодером, встроенным в серводвигатель. В качестве датчика определения дисбаланса использовали балочные элементы с наклеенными тензорезисторами, воспринимающие нагрузку на опоры вала с установленной деталью роторной системы. Срез ствола детонационной установки располагали в осевом направлении балансируемого диска и нацеливали на точку, отстоящую на расстояние, равное диаметру пятна напыления от окружности диска. Точку прицеливания выбирали на прямой совпадающей с осью максимальной чувствительности датчиков биения. Расстояние среза ствола от поверхности диска устанавливали равным 200 мм.

Сигнал с выхода тензорезистивного моста поступал на вход тензоусилителя, далее на аналого-цифровой преобразователь и ЭВМ. При этом по заданной программе регистрировались моменты максимальной изгибающей деформации чувствительных элементов, соответствующие совпадению направления вектора дисбаланса с направлением максимальной чувствительности датчика биений. Таким образом точка балансировки в этот момент совпадала с точкой прицеливания ствола детонационной установки. Текущее значение корректирующей массы определялось по калиброванным значениям, воспринимаемым датчиками биения. В определенный таким образом момент времени начинался отсчет интервала упреждения, рассчитанного по формуле (3). По истечении этого времени осуществляли выстрел, при котором порция порошка металась продуктами детонации на поверхность балансируемого диска, и в точке балансировки создавалось пятно напыления массой 60 мг. Указанные действия повторялись автоматически до достижения приемлемой амплитуды биений, составляющей 0,1 Н. Всего технологическая операция балансировки заняла 1,5 минуты.

Использованная литература

1. Левит М.Е., Рыженков В.М. Балансировка деталей и узлов. - М.: Машиностроение, 1986. - 248 с., ил.

2. US Patent №7231822. Machine and method for balancing a member during rotation / Gary L. Peresada, Christopher E. Emr, Russel Н. Marvin. Date of patent: Jun. 19, 2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ НИТРИДА ТИТАНА | 2013 |

|

RU2566246C2 |

| СПОСОБ ИМПУЛЬСНОГО ДОЗИРОВАНИЯ ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044575C1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2383655C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА | 2008 |

|

RU2426976C2 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329104C2 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ | 2000 |

|

RU2185609C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРОВ | 2010 |

|

RU2426082C1 |

| ЛАБИРИНТНОЕ УСТРОЙСТВО ПОДАЧИ ГАЗА И СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАТНОЙ ВСПЫШКИ В ДЕТОНАЦИОННОЙ ПУШКЕ | 1996 |

|

RU2176162C2 |

| СПОСОБ И УСТРОЙСТВО ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2000 |

|

RU2208772C2 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ ИЗДЕЛИЙ | 2008 |

|

RU2425345C2 |

Изобретения относятся к области машиностроения, а именно к технологии балансировки вращающихся элементов роторных систем, например центробежных насосов, компрессоров, центрифуг и др. Способ заключается в том, что измеряют значения и направления дисбаланса, устраняют неуравновешенности добавлением корректирующей массы и ее размещении на поверхности балансируемой детали с ориентацией в сторону, противоположную направлению вектора дисбаланса ротора. При этом корректировка массы производится путем нанесения покрытия на поверхность балансировки методом детонационного напыления. Устройство включает привод вращения, датчик определения дисбаланса, устройство для метания тел, формирующих корректирующую массу, систему подачи метаемых тел; вычислительную систему, определяющую момент выстрела. При этом в качестве метаемых тел, формирующих корректирующую массу, используются частицы порошков для детонационного напыления, а в качестве устройства для метания тел используют оборудование для напыления детонационных покрытий. Технический результат заключается в упрощении процедуры балансировки, а также в повышении ее точности и производительности. 2 н.п. ф-лы, 2 ил.

1. Способ балансировки элементов роторных систем, заключающийся в измерении значения и направления дисбаланса, устранении неуравновешенности добавлением корректирующей массы и ее размещении на поверхности балансируемой детали с ориентацией в сторону, противоположную направлению вектора дисбаланса ротора, отличающийся тем, что корректировка массы производится путем нанесения покрытия на поверхность балансировки методом детонационного напыления.

2. Устройство для реализации способа по п.1, включающее привод вращения; датчик определения дисбаланса; устройство для метания тел, формирующих корректирующую массу; систему подачи метаемых тел; вычислительную систему, определяющую момент выстрела, отличающееся тем, что в качестве метаемых тел, формирующих корректирующую массу, используются частицы порошков для детонационного напыления, а в качестве устройства для метания тел используют оборудование для напыления детонационных покрытий.

| US 7231822 В2, 19.06.2007 | |||

| Устройство для балансировки роторов | 1990 |

|

SU1791739A1 |

| Левит М.Е., Рыженков В.М | |||

| Балансировка деталей и узлов | |||

| - М.: Машиностроение, 1986, 248 с. | |||

Авторы

Даты

2013-06-20—Публикация

2011-04-28—Подача