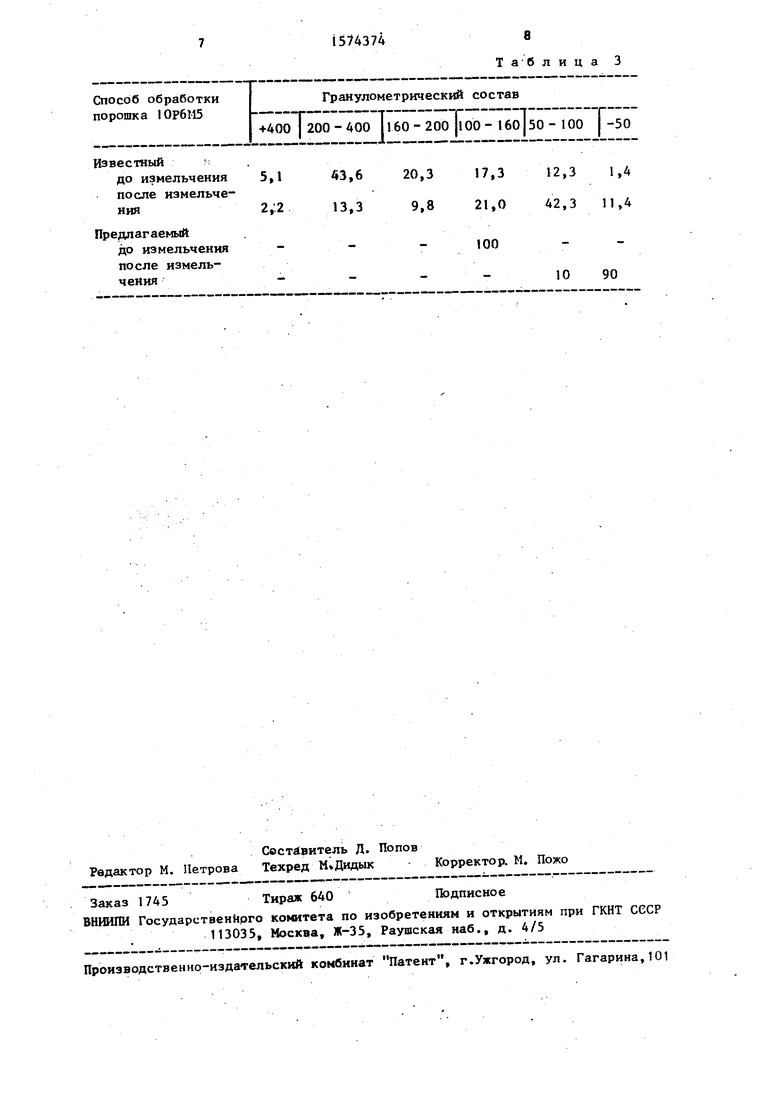

редлагаемым способами представлены табл. 3.

Из представленных в табл. 1-3 анных видно, что охлаждение порошов со скоростью, вычисленной по Лор- уле, позволяет получать частицы с овышенной хрупкостью, что приводит к снижению энергоемкости процесса робления и повышению дисперсности JQ олучаемого порошка.

Твердый раствор в быстрорежущих сталях, содержащих W, Мо, и Со, неодороден и структурно разделяется на ельта-феррит и аустенит. При значе- ,5 иях скорости кристаллизации, харак- терных для затвердевания гранул быстрорежущих сталей, полученных методом газоструйного распыления расплава, процесс их затвердевания включает20

следующие последовательно осуществляющиеся Лазовые прерращания:

1.Кристаллизация из жидкости дель- та-сЬеррита (ж- о - 5) ,

2.Перитектическая реакция образо- 25 вания аустенита (ж + о - Ф - у ) ;

3.Эвтектический распад оставшегося расплава (ж - jjj + К) .

Наиболее сильное влияние ускорение теплоотвода от затвердевающей стали оказывает на стадии перитектической реакции.

Установлено, что в интервале значений скорости охлаждения (voja от 10 до 10 К/с образование аустенита (У) из дельта-йеррита и жидкости осуществляется в присутствии на (Ьронте роста X1 тонкой прослойки жидкого металла, контактирующего с основным расплавом. Это приводит к тому, что образование аустенита регламентируется, скорость диЛфузии легирующих компонентов (главным образом углерода в расплаве и- его количество будет тем меньше, чем быстрее охлаждается сталь.

При определенной скорости охлаждения, значение которой определяется марочным составом стали, между дельта-ферритом и продуктами эвтектического распада расплава к моменту окончания затвердевания появляется тонкий ободок перитектического аустенита, наличие которого инициирует образование вторичного аустенита ( J1 ) из дельта-феррита в твердом состоянии.

При охлаждении стали со скоростью, 55 меньшей, чем v , вследствие присутствия большого количества перитекти- ческого аустенита дельта-феррит недо-i

30

35

40

45

50

5 0

5

5

0

5

0

5

0

статочно пересыщен углеродом и сохраняется при комнатной температуре в нераспавшемся состоянии. Увеличение скорости охлаждения сверх критического значения также препятствует образованию У -фазы (как было доказано выше), для ее появления необходима тонкая прослойка перитектического аустенита, оказывающая подложечное влияние.

Присутствие в гранулах быстрорежущих сталей сдвигового аустенита приводит к интенсивному ее охрупчиванию, так как бездиффузионное о - превращение, происходящее в твердом состоянии, сопровождается значительными объемными эффектами.

Сопоставление экспериментально измеренных и расчетных значений v , обеспечивающих порошку быстрорежущих сталей максимальную хрупкость, показывает, что положительный эЛЛект наблюдается при отклонении скорости охлаждения от оптимальной не более чем на 0,2 - 0,5 х 10 К/с, что соответствует гранулометрическому интервалу ± 80 мкм.

Использование при распылении специальных устройств типа насадок позволяет получать порошки необходимого гранулометрического состава, обладающие повышенной хрупкостью.

На последующих стадиях предела (спекание, экструзия) распыленный порошок подвергается воздействию высоких температур. Вследствие этого происходит такие структурные превращения (образование аустенита и карбидов из о -Леррита, растворение карбидов), в результате которых игольчатая У-Лаза исчезает, и компактная заготовка, равно как и конечное изделие, не имеет хрупкости, свойственной У -Лазе.

Предлагаемый способ позволяет в 2 раза сократить энергоемкость процесса дробления и в 7 - 8 раз увеличить выход фракции размером менее 50 мкм.

Формула изобретения

Способ получения порошков быстрорежущей стали, преимущественно содержащей один или несколько легирующих элементов из группы вольЛрам, молибден, ванадий, кобальт, хром и углерод, включающий распыление металлического расплава, кристаллизацию диспергированных частиц и механическое дробление полученного продукта, отличающийся тем, что, с целью повышения дисперсности получаемого порошка за счет формирования частиц с повышенной хрупкостью, кристаллизацию ведут со скоростью охлаждения VO)(A (К/с), определяемой из формулы

A-R-Cf-C-C

Cr

Cw+ 6 CMo + Kv C,; + И- С

где

А 367200 К/с; В 12600 К/с %; С 106640 К/с %; D 2410 К/с . %; В 9700 К/с %; К 9360 К/с %; Н 720 К/с %; С

С Сг

Г f l VV lj

Mo

JV

Co

- KOH10

;

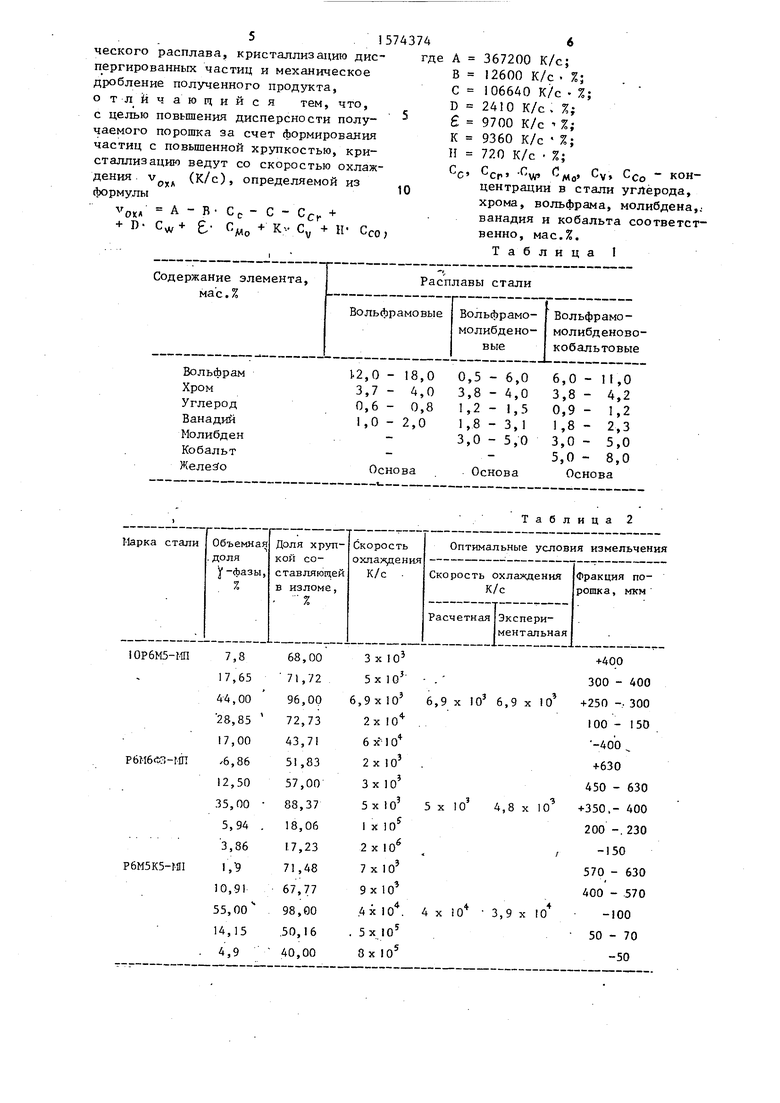

центрации в стали углерода, хрома, вольфрама, молибдена,; ванадия и кобальта соответственно, мас.%. Таблица 1

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЕ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 2002 |

|

RU2221073C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| ИМИТАТОР ГРАНУЛ ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2248053C1 |

| ВАЛОК ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2012 |

|

RU2609115C2 |

| ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ ХОЛОДНЫХ РАБОТ | 2004 |

|

RU2270879C2 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2015 |

|

RU2702517C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2001 |

|

RU2243283C2 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

ИЗОБРЕТЕНИЕ ОТНОСИТСЯ К ПОРОШКОВОЙ МЕТАЛЛУРГИИ, В ЧАСТНОСТИ К СПОСОБАМ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ РАСПЛАВЛЕННОГО МАТЕРИАЛА. ЦЕЛЬ ИЗОБРЕТЕНИЯ - ПОВЫШЕНИЕ ДИСПЕРСНОСТИ ПОЛУЧАЕМОГО ПОРОШКА ЗА СЧЕТ ФОРМИРОВАНИЯ ЧАСТИЦ С ПОВЫШЕННОЙ ХРУПКОСТЬЮ. МЕТАЛЛИЧЕСКИЙ РАСПЛАВ БЫСТРОРЕЖУЩЕЙ СТАЛИ, ПРЕИМУЩЕСТВЕННО СОДЕРЖАЩЕЙ ОДИН ИЛИ НЕСКОЛЬКО ЭЛЕМЕНТОВ ИЗ ГРУППЫ ВОЛЬФРАМ, МОЛИБДЕН, ВАНАДИЙ, КОБАЛЬТ, ХРОМ И УГЛЕРОД, ДИСПЕРГИРУЮТ ГАЗОВЫМ ПОТОКОМ ПРИ СКОРОСТИ ОХЛАЖДЕНИЯ ЧАСТИЦ, ОПРЕДЕЛЯЕМОЙ ИЗ ФОРМУЛЫ VОХЛ = A-B.CC-C.CCR+D.CW+ε.CMO+K.CV+H.CCO, ГДЕ VОХЛ - СКОРОСТЬ ОХЛАЖДЕНИЯ, К/С

A = 367200 К/С

B = 12600 К/С.%

C = 106640 К/С.%

D = 2410 К/С.%

36E = 9700 К/С.%

K = 9360 К/С.%

H = 720 К/С.%

CC, CCR, CW, CMO, CV, CCO - КОНЦЕНТРАЦИИ (МАС.%) В СТАЛИ УГЛЕРОДА, ХРОМА, ВОЛЬФРАМА, МОЛИБДЕНА, ВАНАДИЯ И КОБАЛЬТА СООТВЕТСТВЕННО. ЗАТЕМ ПОЛУЧЕННЫЙ ПОРОШОК ПОДВЕРГАЮТ МЕХАНИЧЕСКОМУ ДРОБЛЕНИЮ. ПРЕДЛОЖЕННЫЙ СПОСОБ ПОЗВОЛЯЕТ В 2 РАЗА СОКРАТИТЬ ЭНЕРГОЕМКОСТЬ ПРОЦЕССА ДРОБЛЕНИЯ И В 7 - 8 РАЗ УВЕЛИЧИТЬ ВЫХОД ФРАКЦИИ РАЗМЕРОМ МЕНЕЕ 50 МКМ. 3 ТАБЛ.

Предлагаемый

до измельчения после измельчения

100

10

90

| Порошковая металлургия материалов специального назначения | |||

| /Под ред | |||

| Дж | |||

| Баркса, В | |||

| Вейса | |||

| Пер | |||

| с англ | |||

| С | |||

| Н | |||

| Башлыкова | |||

| М.: Металлургия, 1977, с | |||

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

| Арро А | |||

| И., Баренцева Г | |||

| Н., Сапожников Ю | |||

| Л | |||

| Измельчение порошков быстрорежущей стали | |||

| - Порошковая металлургия, 1985, К° 10, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| л. | |||

Авторы

Даты

1990-06-30—Публикация

1987-04-16—Подача