Изобретение относится к сварке, а именно к способу загрузки и устройствам для установки изделия в положение, удобное для сварки.

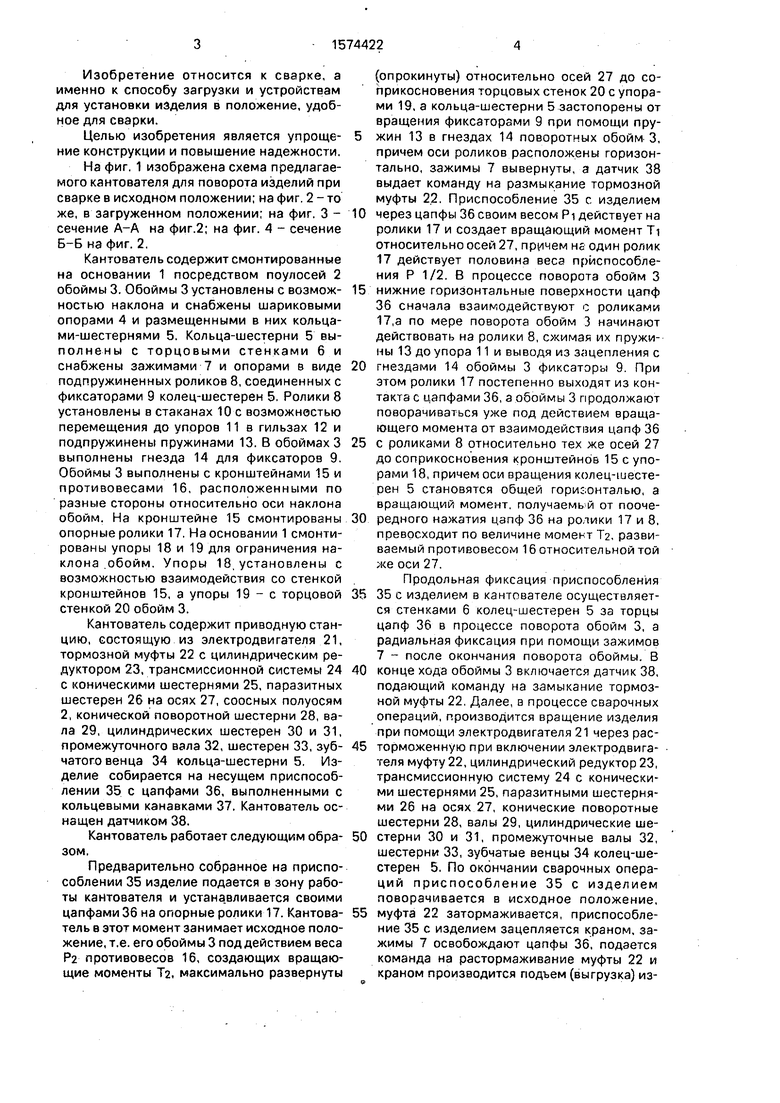

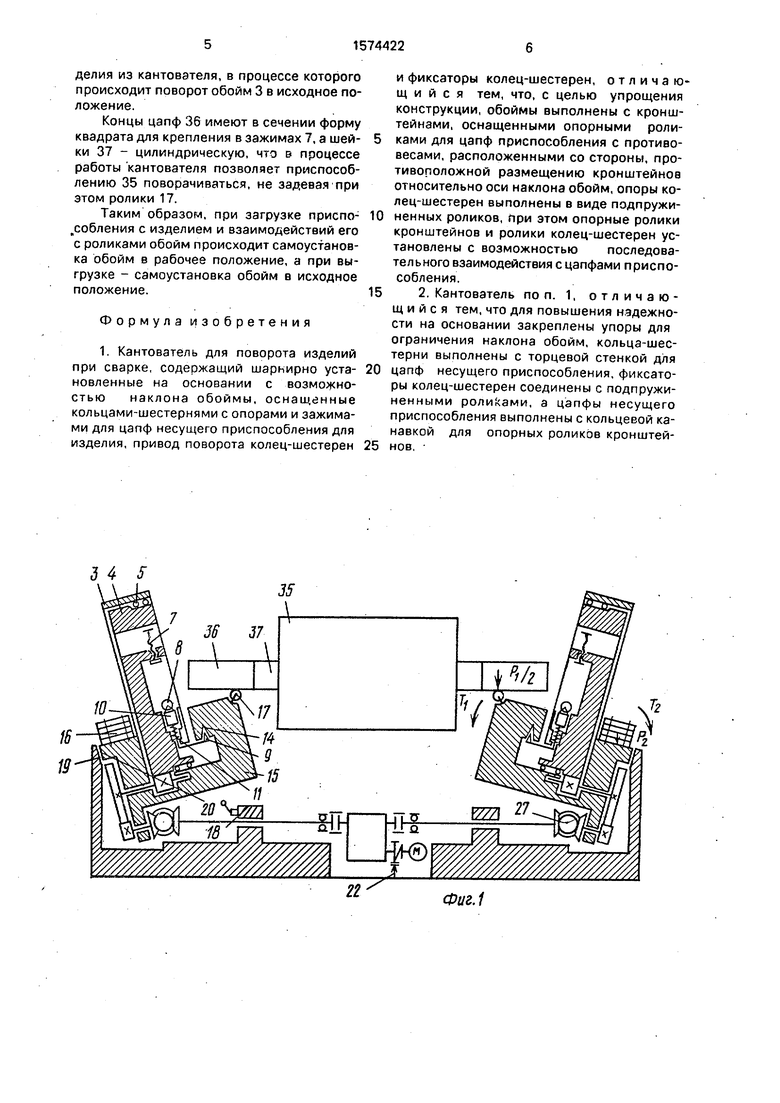

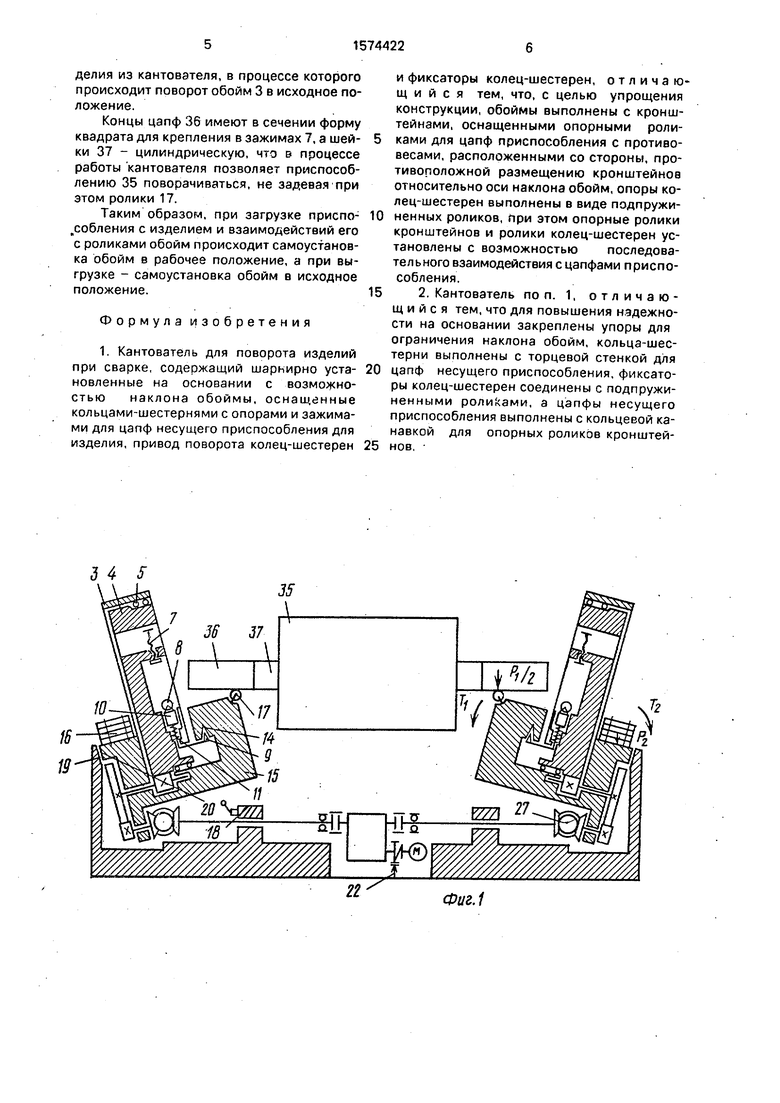

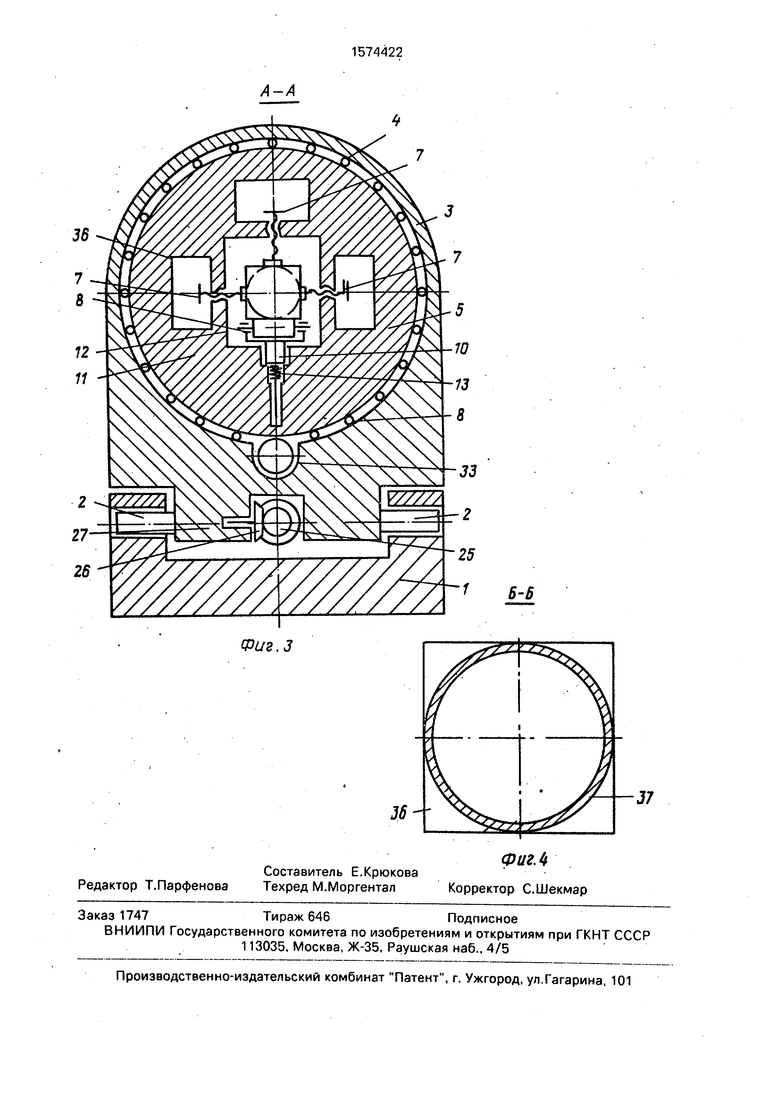

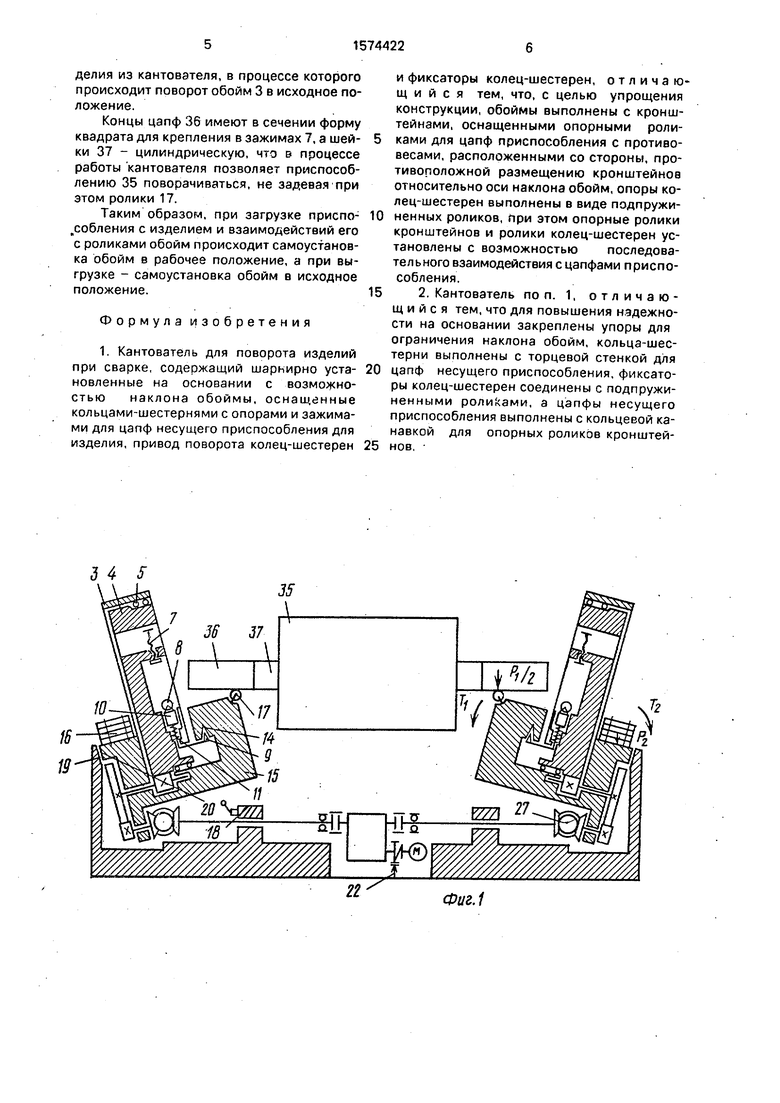

Целью изобретения является упрощение конструкции и повышение надежности. На фиг. 1 изображена схема предлагаемого кантователя для поворота изделий при сварке в исходном положении; на фиг. 2 - то же, в загруженном положении; на фиг. 3 - сечение А-А на фиг.2; на фиг. 4 - сечение Б-Б на фиг. 2.

Кантователь содержит смонтированные на основании 1 посредством поулосей 2 обоймы 3. Обоймы 3 установлены с возможностью наклона и снабжены шариковыми опорами 4 и размещенными в них кольцами-шестернями 5. Кольца-шестерни 5 выполнены с торцовыми стенками 6 и снабжены зажимами 7 и опорами в виде подпружиненных роликов 8, соединенных с фиксаторами 9 колец-шестерен 5. Ролики 8 установлены в стаканах 10с возможностью перемещения до упоров 11 в гильзах 12 и подпружинены пружинами 13. В обоймах 3 выполнены гнезда 14 для фиксаторов 9. Обоймы 3 выполнены с кронштейнами 15 и противовесами 16, расположенными по разные стороны относительно оси наклона обойм. На кронштейне 15 смонтированы опорные ролики 17. На основании 1 смонтированы упоры 18 и 19 для ограничения наклона обойм. Упоры 18, установлены с возможностью взаимодействия со стенкой кронштейнов 15, а упоры 19 - с торцовой стенкой 20 обойм 3.

Кантователь содержит приводную станцию, состоящую из электродвигателя 21, тормозной муфты 22 с цилиндрическим редуктором 23, трансмиссионной системы 24 с коническими шестернями 25, паразитных шестерен 26 на осях 27, соосных полуосям 2, конической поворотной шестерни 28, вала 29, цилиндрических шестерен 30 и 31, промежуточного вала 32, шестерен 33, зубчатого венца 34 кольца-шестерни 5. Изделие собирается на несущем приспособлении 35 с цапфами 36, выполненными с кольцевыми канавками 37. Кантователь оснащен датчиком 38.

Кантователь работает следующим образом,

Предварительно собранное на приспособлении 35 изделие подается в зону работы кантователя и устанавливается своими цапфами 36 на опорные ролики 17. Кантователь в этот момент занимает исходное положение, т.е. его обоймы 3 под действием веса Р2 противовесов 16, создающих вращающие моменты Та, максимально развернуты

(опрокинуты) относительно осей 27 до соприкосновения торцовых стенок 20 с упорами 19, а кольца-шестерни 5 застопорены от вращения фиксаторами 9 при помощи пружин 13 в гнездах 14 поворотных обойм 3, причем оси роликов расположены горизонтально, зажимы 7 вывернуты, а датчик 38 выдает команду на размыкание тормозной муфты 22. Приспособление 35 с изделием

0 через цапфы 36 своим весом Pi действует на ролики 17 и создает вращающий момент TI относительно осей 27, причем на один ролик 17 действует половина веса приспособления Р 1/2. В процессе поворота обойм 3

5 нижние горизонтальные поверхности цапф 36 сначала взаимодействуют с роликами 17,а по мере поворота обойм 3 начинают действовать на ролики 8, сжимая их пружины 13 до упора 11 и выводя из зацепления с

0 гнездами 14 обоймы 3 фиксаторы 9. При этом ролики 17 постепенно выходят из контакта с цапфами 36, а обоймы 3 продолжают поворачиваться уже под действием вращающего момента от взаимодейстиия цапф 36

5 с роликами 8 относительно тех же осей 27 до соприкосновения кронштейнов 15 с упорами 18, причем оси вращения колец-шестерен 5 становятся общей горизонталью, а вращающий момент, получаемьй от пооче0 редного нажатия цапф 36 на ролики 17 и 8, превосходит по величине момент Т2, развиваемый противовесом 16 относительной той же оси 27.

Продольная фиксация приспособления

5 35 с изделием в кантователе осуществляется стенками 6 колец-шестерен 5 за торцы цапф 36 в процессе поворота обойм 3, а радиальная фиксация при помощи зажимов 7 - после окончания поворота обоймы. В

0 конце хода обоймы 3 включается датчик 38, подающий команду на замыкание тормозной муфты 22. Далее, в процессе сварочных операций, производится вращение изделия при помощи электродвигателя 21 через рас5 торможенную при включении электродвигателя муфту 22, цилиндрический редуктор 23, трансмиссионную систему 24 с коническими шестернями 25, паразитными шестернями 26 на осях 27, конические поворотные шестерни 28, валы 29, цилиндрические ше0 стерни 30 и 31, промежуточные валы 32, шестерни 33, зубчатые венцы 34 колец-шестерен 5. По окончании сварочных операций приспособление 35 с изделием поворачивается в исходное положение,

5 муфта 22 затормаживается, приспособление 35 с изделием зацепляется краном, зажимы 7 освобождают цапфы 36, подается команда на растормаживание муфты 22 и краном производится подъем (выгрузка) изделия из кантователя, в процессе которого происходит поворот обойм 3 в исходное положение.

Концы цапф 36 имеют в сечении форму квадрата для крепления в зажимах 7, а шей- ки 37 - цилиндрическую, что в процессе работы кантователя позволяет приспособлению 35 поворачиваться, не задевая при этом ролики 17.

Таким образом, при загрузке приспо- „собления с изделием и взаимодействий его с роликами обойм происходит самоустановка обойм в рабочее положение, а при выгрузке - самоустановка обойм в исходное положение.

Формула изобретения

1. Кантователь для поворота изделий при сварке, содеожащий шарнирно уста- новленные на основании с возможностью наклона обоймы, оснащенные кольцами-шестернями с опорами и зажимами для цапф несущего приспособления для изделия, привод поворота колец-шестерен

и фиксаторы колец-шестерен, отличающийся тем, что, с целью упрощения конструкции, обоймы выполнены с кронштейнами, оснащенными опорными роликами для цапф приспособления с противовесами, расположенными со стороны, противоположной размещению кронштейнов относительно оси наклона обойм, опоры колец-шестерен выполнены в виде подпружиненных роликов, При этом опорные ролики кронштейнов и ролики колец-шестерен установлены с возможностью последовательного взаимодействия с цапфами приспособления.

2. Кантователь поп. 1, отличающийся тем, что для повышения надежности на основании закреплены упоры для ограничения наклона обойм, кольца-шестерни выполнены с торцевой стенкой для цапф несущего приспособления, фиксаторы колец-шестерен соединены с подпружиненными poлиkaми, а цапфы несущего приспособления выполнены с кольцевой канавкой для опорных роликов кронштейнов,

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь для поворота изделий при сварке | 1985 |

|

SU1291345A1 |

| Кантователь длинномерных изделий | 1987 |

|

SU1465389A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| УСТРОЙСТВО для ШОВНОЙ КОНТАКТНОЙ СВАРКИ | 1971 |

|

SU312702A1 |

| Кантователь металлоконструкций под сварку | 1986 |

|

SU1399046A1 |

| Кольцевой кантователь | 1986 |

|

SU1362603A1 |

| Кантователь для сборки под сварку | 1980 |

|

SU910388A1 |

| Кольцевой кантователь | 1979 |

|

SU837693A1 |

| Кантователь длинномерных изделий | 1986 |

|

SU1384539A1 |

| ПОВОРОТНО-КАРУСЕЛЬНЫЙ СТЕНД | 2008 |

|

RU2385813C1 |

Изобретение относится к сварке, в частности к устройствам для установки изделий в положение, удобное для сварки. Цель изобретения - упрощение конструкции и повышение надежности. Кантователь содержит смонтированные на основании 1 с возможностью наклона обоймы 3, в шариковых опорах 4 которых установлены кольца-шестерни 5. Последние выполнены с торцовыми стенками 6 и снабжены зажимами 7, фиксаторами 9 и соединенными с ними опорами в виде подпружиненных роликов 8. Обоймы 3 выполнены с кронштейнами 15, на которых установлены опорные ролики 17, и противовесами 16 в исходном положении обоймы 3 откинуты до упоров 19. При подаче несущего приспособления 35 с изделием его цапфы 36 нажимают на опорные ролики 17 и разворачивают обоймы до горизонтального положения оси поворота колец-шестерен 5. В этом положении цапфы 36 опираются на ролики 8 и зажимаются. Осуществляют вращение колец-шестерен 5 и производят сварку изделия. После окончания работ цапфы 36 разжимаются, приспособление 35 поднимают краном, кольца-шестерни 5 с обоймами 3 освобождаются от веса приспособления с изделием. Под действием противовесов 16 обоймы самопроизвольно без дополнительных механизмов устанавливаются в исходное положение. 1 з.п. ф-лы, 4 ил.

3 4 5

Фиг.1

| Кантователь для поворота изделий при сварке | 1985 |

|

SU1291345A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-30—Публикация

1988-04-13—Подача