Изобретение относится к машиностроению, а именно к системам управления гидравлическими прессами.

Цель изобретения - повышение производительности и КПД путем автоматического переключения скорости движения инструмента.

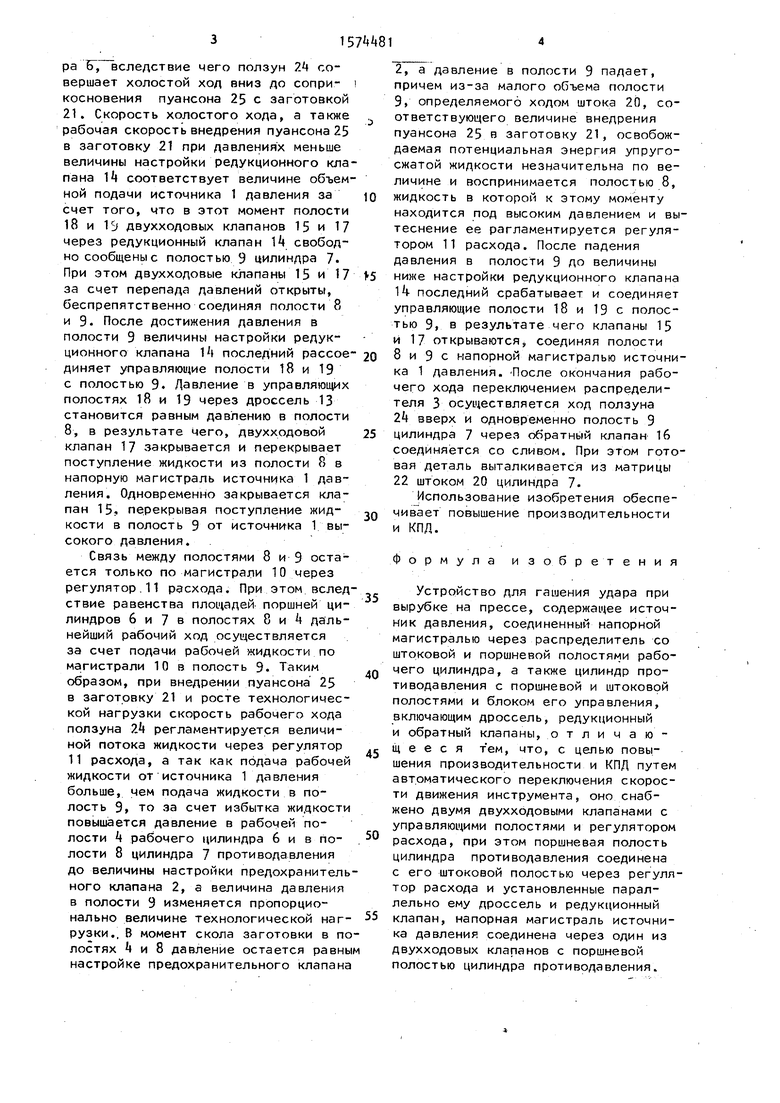

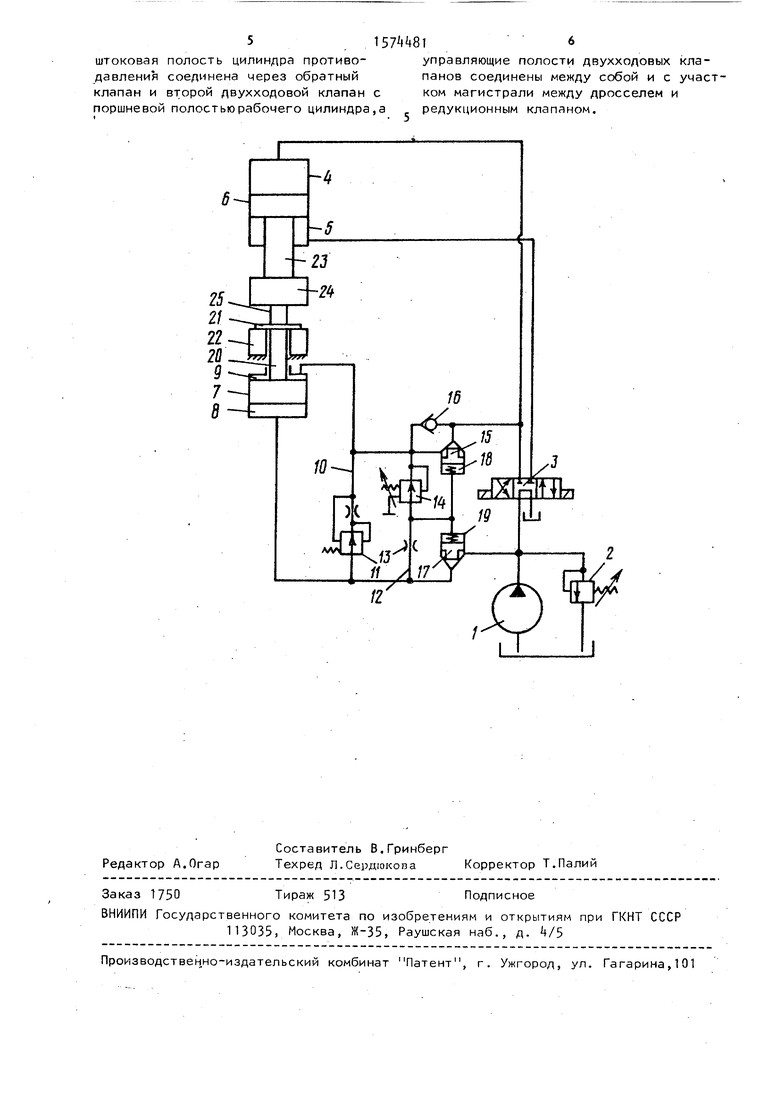

На чертеже представлена принципиальная схема устройства.

Устройство содержит источник 1 давления с предохранительным клапач ном 2, соединенный через распределитель 3 с поршневой 4 и штоковой 5 полостями рабочего цилиндра 6, а также цилиндр 7 противодавления, поршневая 8 и штоковая 9 полости которого соединены между собой магистралью 10, на которой установлен регулятор 11 расхода блока управления, и магистралью 12,на которой последовательно установлены дроссель 13 и редукционный клапан 14. Полость 9 соединена с полостью 4 через двухходовой клапан 15 и обратный клапан 16, Полость 8 цилиндра 7 соединена с напорной магистралью источника 1 давления через двухходовой клапан 17. Управляющие полости 18 и 19 клапанов 15 и 17 соединены между собой и с участком магистрали между дросселем 13 и редукционным клапаном 14. Шток 20 цилиндра 7 в сроем крайнем верхнем положении контактирует с заготовкой 21, находящегося на матрице 22. Шток 23 цилиндра 6 соединен с ползуном 24, на котором закреплен пуансон 25.

Устройство работает следующим образом.

При переключении распределителя 3 в левое положение источник 1 давления соединяется с полостью 4 цилиндел -4

,

Јь

00

pa IT, вслелствие чего ползун 24 совершает холостой хол вниз до сопри- косновения пуансона 25 с заготовкой 21. Скорость холостого хода, а также рабочая скорость внедрения пуансона 25 в заготовку 21 при лавлениях меньше величины настройки редукционного клапана И соответствует величине объемной подачи источника 1 давления за счет того, что в этот момент полости 18 и Vj двухходовых клапанов 15 и 1 через редукционный клапан k свободно сообщены с полостью 9 цилиндра 7- При этом двухходовые клапаны 15 и 17 за счет перепада давлений открыты, беспрепятственно соединяя полости 8 и 9. После достижения давления в полости 9 величины настройки редукционного клапана 1 последний рассое- диняет управляющие полости 18 и 19 с полостью 9 Давление в управляющих полостях 18 и 19 через дроссель 13 становится равным давлению в полости 8, в результате чего, двухходовой клапан 17 закрывается и перекрывает поступление жидкости из полости 8 в напорную магистраль источника 1 давления. Одновременно закрывается клапан 15 перекрывая поступление жидкости в полость 9 от источника 1 высокого давления.

Связь между полостями 8 и 9 остается только по магистрали 10 через регулятор 11 расхода. При этом вследствие равенства площадей поршней цилиндров 6 и 7 в полостях 8 и k дальнейший рабочий ход осуществляется за счет подачи рабочей жидкости по магистрали 10 в полость 9. Таким образом, при внедрении пуансона 25 в заготовку 21 и росте технологической нагрузки скорость рабочего хода ползуна 2 регламентируется величиной потока жидкости через регулятор 11 расхода, а так как подача рабочей жидкости от источника 1 давления больше, чем подача жидкости в полость 9, то за счет избытка жидкости повышается давление в рабочей полости k рабочего цилиндра бив полости 8 цилиндра 7 противодавления до величины настройки предохранительного клапана 2, а величина давления в полости 9 изменяется пропорционально величине технологической рузки., В момент скола заготовки в полостях J и 8 давление остается равны настройке предохранительного клапана

s

5

0

0

5

0

5

50

5

2, а давление в полости 9 падает, причем из-за малого объема полости 9, определяемого ходом штока 20, соответствующего величине внедрения пуансона 25 в заготовку 21, освобождаемая потенциальная энергия упруго- сжатой жидкости незначительна по величине и воспринимается полостью 8, жидкость в которой к этому моменту находится под высоким давлением и вытеснение ее рагламентируется регулятором 11 расхода. После падения давления в полости 9 до величины ниже настройки редукционного клапана 14 последний срабатывает и соединяет управляющие полости 18 и 19 с полостью 9 в результате чего клапаны 15 и 17 открываются, соединяя полости 8 и 9 с напорной магистралью источника 1 давления. -После окончания рабочего хода переключением распределителя 3 осуществляется ход ползуна вверх и одновременно полость 9 цилиндра 7 через обратный клапан 16 соединяется со сливом. При этом готовая деталь выталкивается из матрицы 22 штоком 20 цилиндра 7.

Использование изобретения обеспечивает повышение производительности и КПД.

Формула изобретения

Устройство для гашения удара при вырубке на прессе, содержащее источник давления, соединенный напорной магистралью через распределитель со штоковой и поршневой полостями рабочего цилиндра, а также цилиндр противодавления с поршневой и штоковой полостями и блоком его управления, включающим дроссель, редукционный и обратный клапаны, отличающееся тем, что, с целью повышения производительности и КПД путем автоматического переключения скорости движения инструмента, оно снабжено двумя двухходовыми клапанами с управляющими полостями и регулятором расхода, при этом поршнееая полость цилиндра противодавления соединена с его штоковой полостью через регулятор расхода и установленные параллельно ему дроссель и редукционный клапан, напорная магистраль источника давления соединена через один из двухходовых клапанов с поршневой полостью цилиндра противодавления.

давления соединена через обратный клапан и второй двухходовой клапан с поршневой полостью рабочего цилиндра,а

панов соединены между собой и с участком магистрали между дросселем и редукционным клапаном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1988 |

|

SU1516373A1 |

| ГИДРОСИСТЕМА ПОДБИВОЧНОГО БЛОКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 1991 |

|

RU2023784C1 |

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Устройство управления шагающим конвейером | 1985 |

|

SU1331753A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891485A1 |

| Свайный гидромолот | 1980 |

|

SU912834A1 |

| Система управления шахтной гидрофицированной крепью | 1979 |

|

SU857498A1 |

| Машина для сварки трением | 1988 |

|

SU1602650A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU935318A1 |

| Система управления гидравлическим прессом | 1974 |

|

SU489658A1 |

Изобретение относится к машиностроению, а именно к системам управления гидравлическими прессами. Цель изобретения - повышение производительности и КПД. В блоке управления цилиндра противодавления поршневая и штоковая полости цилиндра противодавления соединены между собой через регулятор расхода и установленные параллельно ему дроссель и редукционный клапан блока управления. При этом напорная магистраль источника давления и поршневая полость рабочего цилиндра соединены соответственно с поршневой и штоковой полостями цилиндра противодавления через управляемые двухходовые клапаны. Это позволяет автоматически поддерживать необходимую скорость рабочего хода ползуна. 1 ил.

| Система управления гидравлическим прессом | 1974 |

|

SU536070A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-06-30—Публикация

1988-04-12—Подача