(Л

СП

О5

00

00

нетлнии с источником I. Ма гидропниии 12 вытеснения установлен регулятор расхода 13- Предусмотрена дополнительная гидролиния 1 нагнетания, на кото-с рой расположен регулятор 15 расхода. Его вход 1б подключен к источнику 1, а выход 17 - к полости 18 цилиндра 8, Стабилизация скорости перемещения ползуна происходит за счет поддержания 10

ПОСТОЯННП1 ; равенства давлений в рабочей полости 5 цилиндра бив полости 9 ni-inMi /ipa 8 независимо от технологической нагрузки на всем протяжении рабочего хода ползуна 7- Величина скорости рабочего хода ползуна 7 при этом определяется величиной потока жидкости в полости l8 по гидролинии И через регулятор 15. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гашения удара при вырубке на прессе | 1988 |

|

SU1574481A1 |

| Демпфирующее устройство для гидравлического пресса | 1986 |

|

SU1388325A1 |

| СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2302920C1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891485A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Устройство для управления механизмом подпора матрицы пресса для прессования изделий из металлических порошков | 1981 |

|

SU1031759A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU935318A1 |

| ВЁРТИКАЛЬНЬШ ГИДРАВЛИЧЕСКИЙ rtPECCИ О i?CUK73fT?*< г S!КТ:^Ш-НУ"Т1ХШ';ЕШ11БИБЛИОТЕКА | 1972 |

|

SU335117A1 |

| Система управления гидравлическим прессом | 1985 |

|

SU1270030A1 |

Изобретение относится к оборудованию для обработки металлов давлением, в частности к гидравлическим прессам, предназначенным для выполнения операций с резко изменяющейся технологической нагрузкой. Цель изобретения - повышение стабильности скорости перемещения ползуна пресса при резком изменении технологической нагрузки, например, в момент скола заготовки в процессе операции вырубки. Система управления прессом содержит источник 1 высокого давления, соединенный с главным цилиндром 6, а также устройство стабилизации скорости ползуна 7 пресса, выполенное в виде цилиндра 8 противодавления, рабочая полость 9 которого связана гидролинией 10 нагнетания с источником 1. На гидролинии 12 вытеснения установлен регулятор расхода 13. Предусмотрена дополнительная гидролиния 14 нагнетания, на которой расположен регулятор 15 расхода. Его вход 16 подключен к источнику 1, а выход 17 - к полости 18 цилиндра 8. Стабилизация скорости перемещения ползуна происходит за счет поддержания постоянного равенства давлений в рабочей полости 5 цилиндра 6 и в полости 9 цилиндра 8 независимо от технологической нагрузки на всем протяжении рабочего хода ползуна 7. Величина скорости рабочего хода ползуна 7 при этом определяется величиной потока жидкости в полости 18 по гидролинии 14 через регулятор 15. 1 ил.

Изобретение относится к оборудованию для обработки металлов давлением, в частности к гидравлическим прессам, предназначенным для выполнения операций с резко изменяющейся технологи- ческой нагрузкой.

Цель изобретения - повышение стабильности скорости перемещения ползуна пресса при резком изменении технологической нагрузки, например в мо- мент скола заготовки в процессе операции вырубки.

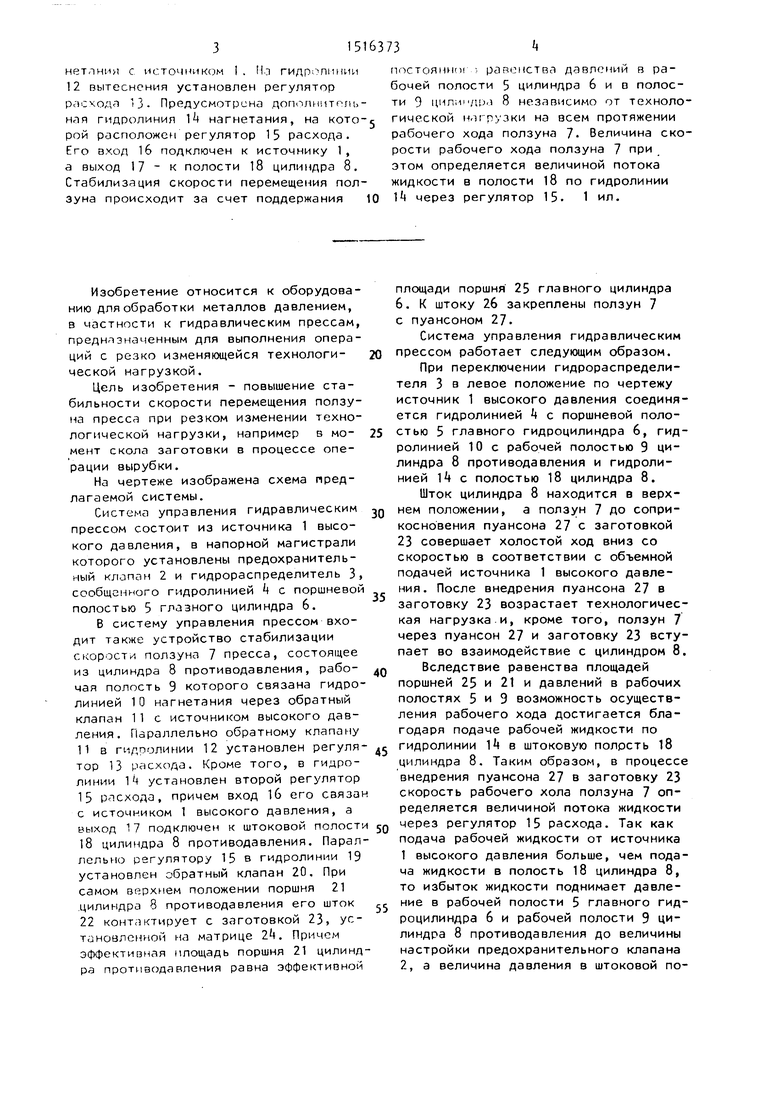

На чертеже изображена схема предлагаемой системы.

Система управления гидравлическим прессом состоит из источника 1 высокого давления, в напорной магистрали которого установлены предохранительный клапан 2 и гидрораспределитель 3, сообщенного гидролинией 4 с поршневой полостью 5 глазного цилиндра 6.

В систему управления прессом входит также устройство стабилизации скорости ползуна 7 пресса, состоящее из цилиндра В противодавления, рабо- чая полость 9 которого связана гидролинией 10 нагнетания через обратный клапан 11 с источником высокого давления . Параллельно обратному клапану 11 в гидролинии 12 установлен регуля- тор 13 расхода. Кроме того, в гидролинии 14 установлен второй регулятор 15 расхода, причем вход 16 его связан с источником 1 высокого давления, а выхход 17 подключен к штоковой полости 18 цилиндра 8 противодавления. Параллельно регулятору 15 в гидролинми 19 установлен обратный клапан 20. При самом верхнем положении поршня 21 цилиндра 8 противодавления его шток 22 контактирует с заготовкой 23, установленной на матрице 24. Причем эффективная площадь поршня 21 цилиндра противодавления равна эффективной

5

0

5

JQ

Q д JQ

площади поршня 25 главного цилиндра 6. К штоку 26 закреплены ползун 7 с пуансоном 27.

Система управления гидравлическим прессом работает следующим образом.

При переключении гидрораспределителя 3 в левое положение по чертежу источник 1 высокого давления соединяется гидролинией 4 с поршневой полостью 5 главного гидроцилиидра 6, гидролинией 10 с рабочей полостью 9 цилиндра 8 противодавления и гидролинией 1 с полостью 18 цилиндра 8.

Шток цилиндра 8 находится в верхнем положении, а ползун 7 до соприкосновения пуансона 27 с заготовкой 23 совершает холостой ход вниз со скоростью в соответствии с объемной подачей источника 1 высокого давления. После внедрения пуансона 27 в заготовку 23 возрастает технологическая нагрузка и, кроме того, ползун 7 через пуансон 27 и заготовку 23 вступает во взаимодействие с цилиндром 8.

Вследствие равенства площадей поршней 25 и 21 и давлений в рабочих полостях 5 и 9 возможность осуществления рабочего хода достигается благодаря подаче рабочей жидкости по гидролинии k в штоковую полость 18 цилиндра 8. Таким образом, в процессе внедрения пуансона 27 в заготовку 23 скорость рабочего хола ползуна 7 определяется величиной потока жидкости через регулятор 15 расхода. Так как подача рабочей жидкости от источника 1 высокого давления больше, чем подача жидкости в полость 18 цилиндра 8, то избыток жидкости поднимает давление в рабочей полости 5 главного гидроцилиндра 6 и рабочей полости 9 цилиндра 8 противодавления до величины настройки предохранительного клапана 2, а величина давления в штоковой по515

лости 18 цилиндра 8 противодавления изменяется пропорционально величине технологической нагрузки. В момент скола заготовки в рабочих полостях 5 и 9 давление остается равным настройке предохранительного клапана 2 (т.е. освобождение потенциальной энергии, накопленной сжатой жидкостью в главном гидроцилиндре и деталями пресса, не происходит , а давление подает только в полости 18). Объем полости l8 очень мал, так как ход поршня 20 соответствует величине внедрения пуансона 27 в заготовку 23. Поэтому ос- вобождаемая потенциальная энергия упруго сжатой жидкости в полости 18 незначительна по величине, воспринимается эта энергия рабочей полостью 9, жидкость в которой к этому моменту находится под высоким давлением, а вытеснение её регламентируется регулятором 13 расхода. В результате значительно повышается стабильность скорости перемещения ползуна 7 пресса.

После окончания рабочего хода переключением гидрораспределителя 3 обеспечивается ход ползуна 7 пресса вверх и одновременно штоковая полость 18 цилиндра 8 противодавления через обратный клапан 20 соединяется со сливом. При этом готовая деталь выталкивается из матрицы 2k цилиндром противодавления.

Использование изобретения позволя- ет повысить стабильность скорости перемещения ползуна пресса при резких изменениях технологической нагрузки, что приводит к уменьшению уровня шума и вибрации при выполнении, например,

36

операций вырубки листовых заготовок или повышает качество изделий при выполнении операции прессования волоконной оптики.

Таким образом, изобретение позволяет обеспечить постоянное равенство давлений в рабочих полостях 5 и 9 главного гидроцилиндра 6 пресса и цилиндра 8 противодавления на всем протяжении рабочего хода ползуна независимо от величины технологической нагрузки, что дает возможность снизить влияние сжимаемости жидкости.

Формула изобретения

Система управления гидравлическим прессом, содержащая источник высокого давления, соединенный через распределитель с полостями главного цилиндра пресса, а также устройство стабилизации скорости ползуна пресса в виде цилиндра противодавления, поршневая полость которого связана с упомянутым источником и с регулятором расхода жидкости, отличающаяся тем, что, с целью повышения стабильности скорости перемещения ползуна пресса, она снабжена дополнительным регулятором расхода жидкости, сообщенным своим входом с источником высокого авления, а выходом - со штоковой полостью цилиндра противодавления, а также обратным клапаном, подключен- . ным параллельно дополнительному регуятору расхода жидкости, примем поршни главного цилиндра и цилиндра противоавления выполнены одинакового диаметра .

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| (S ) СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | |||

Авторы

Даты

1989-10-23—Публикация

1988-02-12—Подача