(54) СИСТЕМА УПРАВЛЕНИЯ ШАХТНОЙ ГИДРОФИЦИРОВАННОЙ КРЕПЬЮ

1

Изобретение относится к горной промышленности, к устройствам управления гидрофицированной крепью и предназначено для автоматического и дистанционного регулирования активного подпорного давления при передвижке шахтной гидрофицированной крепи.

Известна система управления гидрофицированной крепью, включающая секции крепи с гидростойкой, предохранительным и обратноразгрузочным клапанами, гидродомкрат передвижения, блок активного подпора с дросселем, гидрораспределитель и гидравлически управляемые двухходовой и трехходовой двухпозиционные клапаны, причем двухходовой клапан установлен за дросселем на линии, соединяющей порщневую и штоковую полости гидростойки, а трехходовой - на линии, соединяющей штоковую полость гидростойки с гидрораспределителем 1.

Недостатками этой системы являются необходимость индивидуальной подстройки блока активного подпора в процессе эксплуатации на каждой секции крепи, зависимость эффективной работы активного подпора от характеристики дросселя, установка дросселя в линии, соединяющей штоковую и поршневую, полости гидростойки, не устранет утечку рабочей жидкости при разгрузке секции крепи, что приводит к понижению КПД гидропривода при выполнении данной операции.

Известна также система управления шахтной гидрофицированной крепью, содержащая центральный блок с пультом управления и датчиком расхода, установtO ленные на секциях крепи блоки управления секцией и блоки управления подпором, соединенные с исполнительными механизмами секций и с центральным блоком линиями напора, слива и управления 2. Недостатками известной системы явля15. ются отсутствие автоматически регулируемого подпорного давления, что приводит к снижению эффективности крепления выработанного пространства при работе в изменяющихся горногеологических условиях (уменьшающаяся мощность пласта, заколы,

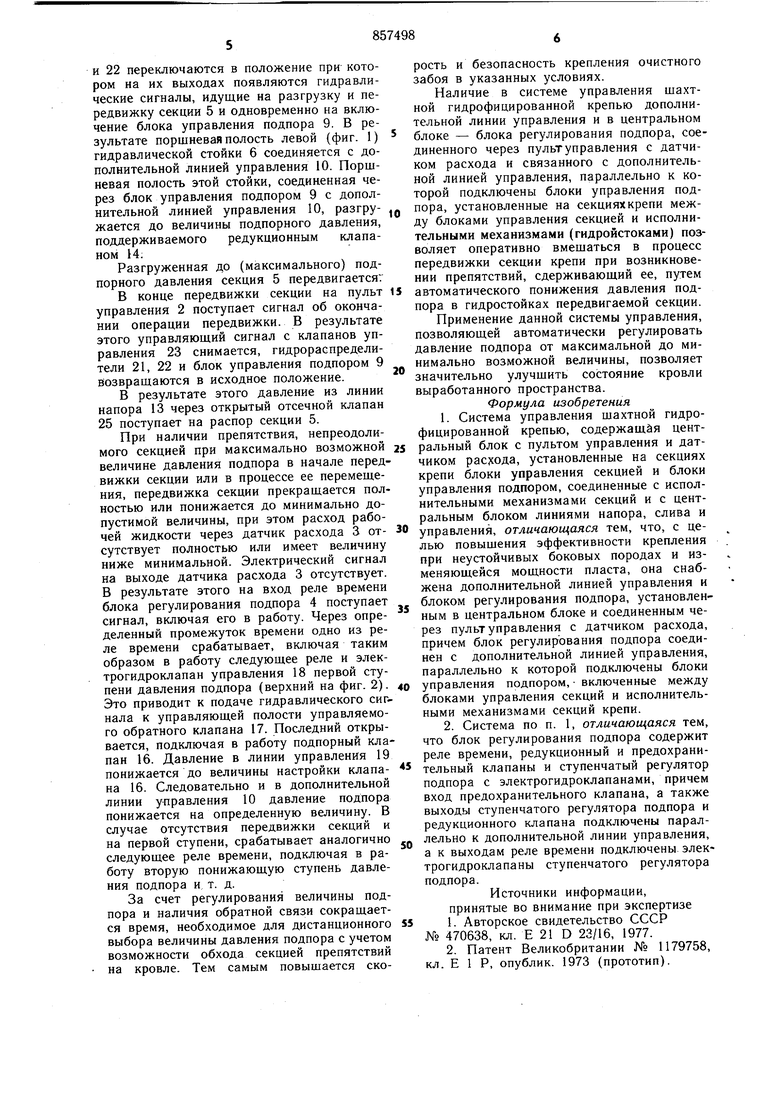

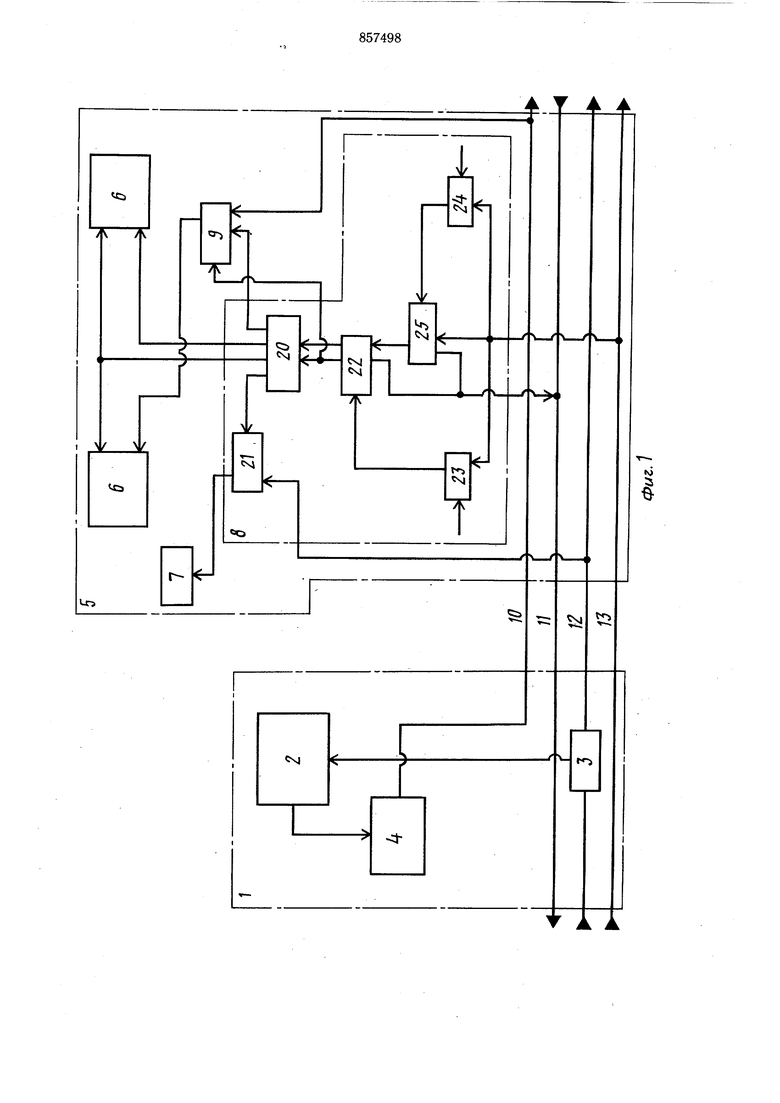

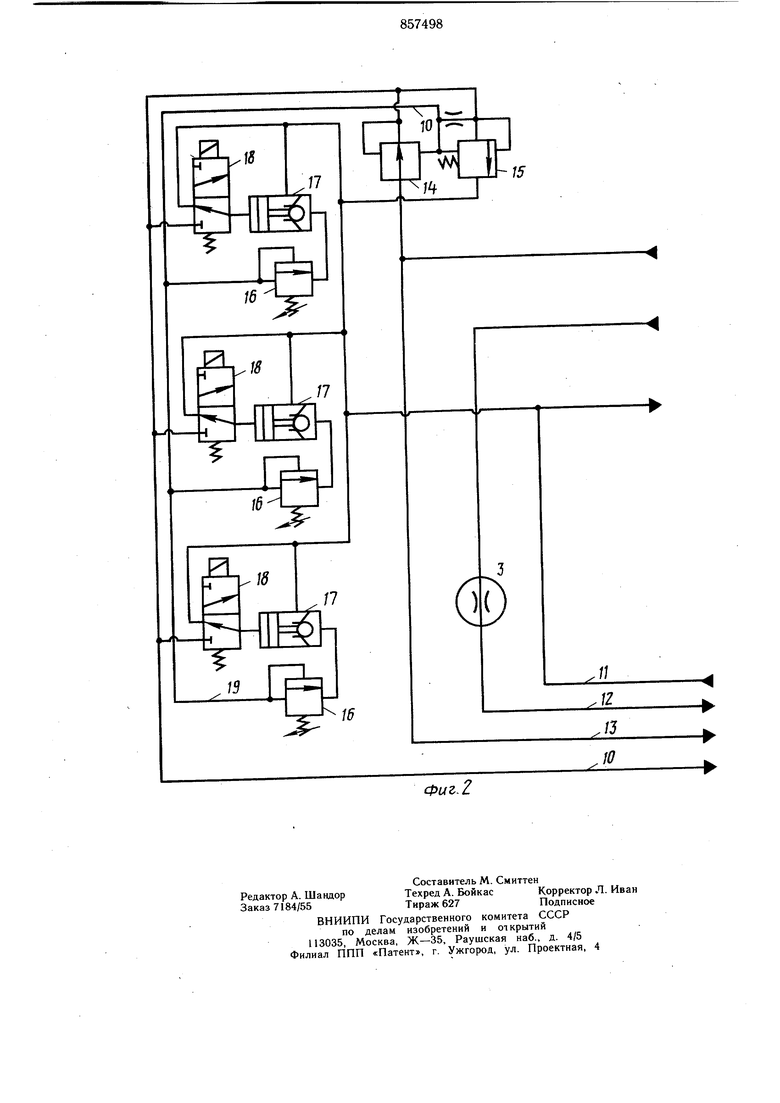

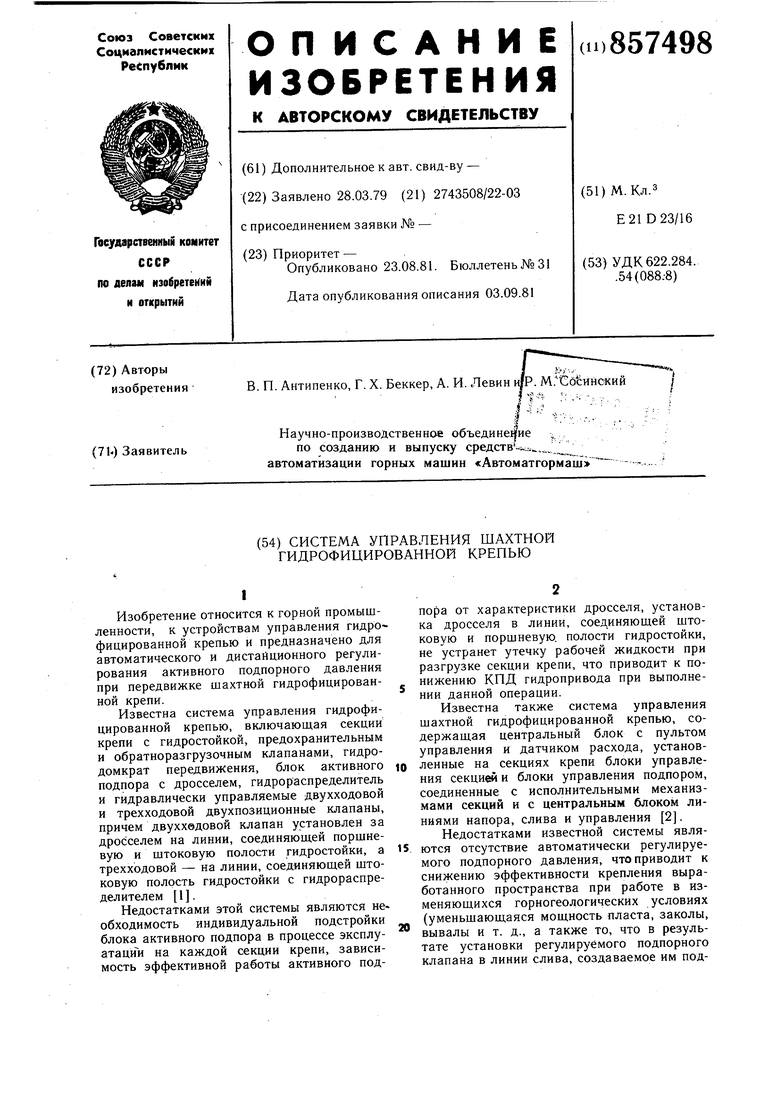

20 вывалы и т. д., а также то, что в результате установки регулируемого подпорного клапана в линии слива, создаваемое им подпорное давление оказывает отрицательное влияние на КПД гидропривода в процессе передвижки секции крепи. Цель изобретения - повышение эффективности крепления при неустойчивых боковых породах и изменяющейся мощности пласта. Поставленная цель достигается тем, что система снабжена дополнительной линией управления и блоком регулирования подпора, установленным в центральном блоке и соединенным через пульт управления с датчиком расхода, причем блок регулирования подпора соединен с дополнительной линией управления, параллельно к которой подключены блоки управления подпором, включенные между блоками управления секций крепи. При этом блок регулирования подпора содержит реле времени, редукционный и предохранительный клапаны, ступенчатый регулятор подпора с электрогидроклапанами, причем вход предохранительного клапана, а также выходы ступенчатого регулятора подпора и редукционного клапана подключены параллельно к дополнительной линии управления, а к выходам реле времени подключены электрогидроклапаны ступенчатого регулятора подпора. На фиг. 1 представлена структурная схема системы управления гидрофицированной крепью; на фиг. 2 - принципиальная гидравлическая схема блока регулирования подпора и датчика расхода. Система управления содержит центральный блок 1, состоящий из пульта управления 2, датчика расхода 3 и блока регулирования 4 подпора, которые расположены на штреке, секции 5 гидрофицированной крепи, расположенные в лаве и состоящие из двух и более гидравлических стоек 6, гидравлического домкрата 7 перемещения секции, блока управлеиия 8 секцией, блока управления 9 подпором, дополнительную линию управления 10, линии слива 11 и линии напора 12-и 13, проложенные по лаве. При этом блок регулирования 4 подпора соединен через пульт управления 2 с датчиком расхода 3, а выход блока регулирования подпора 4 подсоединен к дополнительной линии управления 10, параллельно к которой в лаве подключены блоки управления 9 подпором, которые установлены в гидравлической цепи секции между блоками управления 8 секцией и одцой из гидравлических стоек 6. Датчик расхода 3 установлен на .линии 12 напора, к которой параллельно через блок управления 8 подсоединены исполнительные механизмы перемещения 7 (гидродомкраты). Гидравлическая часть блока регулирования подпора 4 (фиг. 2) содержит редукционный 14 и предохранительный 15 клапаны и ступенчатый регулятор давления подпора, включающий три дистанционно управляемые ступеин давления, каждая из которых содержит подпорный клапан 16, гидравлический управляемый обратный клапан 17, и электрогидравлический клапан управления 18. Входы подпорных клапанов 16 параллельно подсоединены к линии управления 19, а выходы - ко входу управляемых обратиых клапанов 17 (со стороны запирания) , выходы последних подсоединены параллельно к лииии слива 11. Управляющие полости обратных клапанбв 17 соединены с выходами электрогидравлических клапанов управления 18. Вход редукционного клапана 14 подсоединен к линии напора 13, а выход из него - к дополнительной линии управления 10 и ко входу предохранительного клапана 15, выход которого подсоединеи к линии слива И. Блок регулироваиия подпора 4 состоит также и из электрической части (схема не приведена), содержащей три реле времени. К выходам реле времени подсоединены соленоиды электрогидравлических клапанов управления ступенями давления подпора. Блок управления отдельной секцией крепи 8 (фиг. 1) содержит дистанционно управляемый пооперационный распределитель 20, гидравлический распределитель 21 передвижки секции крепи, гидрораспределитель автоматической работы 22, два электрогидравлических клапана управления 23, 24 и отсечной клапан 25. Система управления работает следующим образом. В исходном состоянии при включенной насосной установке (не приведена) и неработающей крепи в напорных магистралях 12 и 13, давление рабочей жидкости равно номинальному, а в дополнительной линии управления давление равно максимальному давлению настройки редукционного клапана 14 (фиг. 2). Электрогидравлические клапаны управления 18 обесточены, клапаны 17 закрыты, что отсоединяет подпорные клапаны 16, а следовательно, и линию управления 19 от линии слива И. Электрогидроклапаны управления 23 и 24 обесточены. Расход рабочей жидкости в линиях 10, 12, 13 отсутствует. Аппаратура пульта управления 2 выключена из режима управления и ее выходах отсутствуют управляющие сигналы. При работе секций крепи в автоматизированном режиме управления от пульта управления 2 управляющий сигнал поступает на включение электрогидравлических клапанов управления 23 и 24 выбранной секции 5 и одновременно на вход блока регулирования подпора 4, на его электрическую часть. В результате включения клапанов управления 23 и 24 выбранной секции 5, отсечной клапан 25, гидрораспределители 21 И 22 переключаются в положение при котором на их выходах появляются гидравлические сигналы, идущие на разгрузку и передвижку секции 5 и одновременно на включение блока управления подпора 9. В результате поршневая полость левой (фиг. 1) гидравлической стойки 6 соединяется с дополнительной линией управления 10. Поршневая полость этой стойки, соединенная через блок управления подпором 9 с дополнительной линией управления 10, разгружается до величины подпорного давления, поддерживаемого редукционным клапаном И; Разгруженная до (максимального) подпорного давления секция 5 передвигается: В конце передвижки секции на пульт управления 2 поступает сигнал об окончании операции передвижки. В результате этого управляющий сигнал с клапанов управления 23 снимается, гидрораспределители 21, 22 и блок управления подпором 9 возвращаются в исходное положение. В результате этого давление из линии напора 13 через открытый отсечной клапан 25 поступает на распор секции 5. При наличии препятствия, непреодолимого секцией при максимально возможной величине давления подпора в начале передвижки секции или в процессе ее перемещения, передвижка секции прекращается полностью или понижается до минимально допустимой величины, при этом расход рабочей жидкости через датчик расхода 3 отсутствует полностью или имеет величину ниже минимальной. Электрический сигнал на выходе датчика расхода 3 отсутствует. В результате этого на вход реле времени блока регулирования подпора 4 поступает сигнал, включая его в работу. Через определенный промежуток времени одно из реле времени срабатывает, включая таким образом в работу следующее реле и электрогидроклапан управления 18 первой ступени давления подпора (верхний на фиг. 2). Это приводит к подаче гидравлического сигнала к управляющей полости управляемого обратного клапана 17. Последний открывается, подключая в работу подпорный клапан 16. Давление в линии управления 19 понижается до величины настройки клапана 16. Следовательно и в дополнительной линии управления 10 давление подпора понижается на определенную величину. В случае отсутствия передвижки секций и на первой ступени, срабатывает аналогично следующее реле времени, подключая в работу вторую понижающую ступень давления подпора и т. д. За счет регулирования величины подпора и наличия обратной связи сокращается время, необходимое для дистанционного выбора величины давления подпора с учетом возможности обхода секцией препятствий на кровле. Тем самым повышается скорость и безопасность крепления очистного забоя в указанных условиях. Наличие в системе управления шахтной гидрофицированной крепью дополнительной линии управления и в центральном блоке - блока регулирования подпора, соединенного через пульт управления с датчиком расхода и связанного с дополнительной линией управления, параллельно к которой подключены блоки управления подпора, установленные на секцияхкрепи между блоками управления секцией и исполнительными механизмами (гидройстоками) позволяет оперативно вмешаться в процесс передвижки секции крепи при возникновении препятствий, сдерживающий ее, путем автоматического понижения давления подпора в гидростойках передвигаемой секции. Применение данной системы управления, позволяющей автоматически регулировать давление подпора от максимальной до минимально возможной величины, позволяет значительно улучшить состояние кровли выработанного пространства. Формула изобретения 1.Система управления шахтной гидрофицированной крепью, содержащая центральный блок с пультом управления и датчиком расхода, установленные на секциях крепи блоки управления секцией и блоки управления подпором, соединенные с исполнительными механизмами секций и с центральным блоком линиями напора, слива и управления, отличающаяся тем, что, с целью повышения эффективности крепления при неустойчивых боковых породах и изменяющейся мощности пласта, она снабжена дополнительной линией управления и блоком регулирования подпора, установленным в центральном блоке и соединенным через пульт управления с датчиком расхода, причем блок регулирования подпора соединен с дополнительной линией управления, параллельно к которой подключены блоки управления подпором, включенные между блоками управления секций и исполнительными механизмами секций крепи. 2.Система по п. 1, отличающаяся тем, что блок регулирования подпора содержит реле времени, редукционный и предохранительный клапаны и ступенчатый регулятор подпора с электрогидроклапанами, причем вход предохранительного клапана, а также выходы ступенчатого регулятора подпора и редукционного клапана подключены параллельно к дополнительной линии управления, а к выходам реле времени подключены элек трогидроклапаны ступенчатого регулятора подпора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 470638, кл. Е 21 D 23/16, 1977. 2.Патент Великобритании № 1179758, кл. Е 1 Р, опублик. 1973 (прототип).

Л J.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления гидрофицированной крепью | 1980 |

|

SU905485A1 |

| Гидросистема секции механизированной крепи | 1981 |

|

SU1070319A1 |

| Гидросистема механизированной крепи | 1986 |

|

SU1435796A1 |

| Секция механизированной крепи | 1985 |

|

SU1458590A1 |

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

| Устройство для управления секцией гидрофицированной крепи | 1989 |

|

SU1705589A1 |

| ГИДРОПРИВОД МЕХАНИЗМА ПОВОРОТА СТОЙКИ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2002 |

|

RU2252911C2 |

| Гидравлическая система дистанционного управления секциями крепи угледобывающего агрегата | 1988 |

|

SU1703827A1 |

| Пульт дистанционного управления угледобывающим агрегатом | 1988 |

|

SU1573202A1 |

| ГИДРОФИЦИРОВАННАЯ КРЕПЬ С ДРОССЕЛИРУЮЩИМ РАСПРЕДЕЛИТЕЛЕМ И РЕКУПЕРАЦИЕЙ ЭНЕРГИИ | 2012 |

|

RU2503816C1 |

/ /

c

M

Фиг. 2

Авторы

Даты

1981-08-23—Публикация

1979-03-28—Подача