(21)4415142/23-05

(22)25.04.88

(46) 30.06.90. Бюл. N5 24

(71)Киевский политехнический институт им.50-летия Великой Октябрьской социалистической революции

(72)А.Е.Колосов, В.В.Клявлин, Г.А.Ванин, В.Г.Хозин, А.А.Каримов, В.В.Воробей, В.Л.Кравченок, О.П.Овчинников, Э.Е,Шевченко, В.Е.Колосов и А.Г.Шевченко

(53) 678.686 (088.8) (56) Кестельман В.Е. Физические методы модификации полимерных материалов. М.: Химия, 1980, с. 148-152. (5) СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

(57) Изобретение относится к получению эпоксид|.мх связующих для изготовления конструкционных композиционных материалов высоконагруженных элементов конструкций в химическом аппара- тостроении, судостроении, в частности для изготовления баллонов высокого давления. Изобретение позволяет повысить физико-механические характеристики и снизить дефектность за счет того, что смесь эпоксидной основы с отвердителем подвергают обработке концентратором продольных ультразву- ковых колебаний при частоте 17 44 кГц, амплитуде 50-120 мкм, интенсивности 15-30 Вт/см2 и температуре 70-90°С в течение 30-45 мин. 2 табл.

(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эпоксидных связующих | 1988 |

|

SU1647009A1 |

| Способ пропитки и дозированного насоса связующего на длинномерный волокнистый материал | 1990 |

|

SU1781054A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 2015 |

|

RU2598477C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ЭПОКСИДНЫХ ОЛИГОМЕРОВ | 2004 |

|

RU2283695C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| Способ ковалентной функционализации углеродных нанотрубок с одновременным ультразвуковым диспергированием для введения в эпоксидные композиции | 2017 |

|

RU2660852C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СОВМЕСТНЫМ ВОЗДЕЙСТВИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ И УЛЬТРАЗВУКА | 2018 |

|

RU2684378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ КОМПОЗИЦИИ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 2009 |

|

RU2405795C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2536141C2 |

| ЭПОКСИДНЫЙ КОМПАУНД, НАПОЛНЕННЫЙ МОДИФИЦИРОВАННЫМИ ПОЛИСАХАРИДАМИ | 2014 |

|

RU2561085C1 |

Изобретение относится к области получения эпоксидных связующих для изготовления конструкционных композиционных материалов высоконагруженных элементов конструкций в химическом аппаратостроении, судостроении, в частности для изготовления баллонов высокого давления. Изобретение позволяет повысить физико-механические характеристики и снизить дефектность за счет того, что смесь эпоксидной основы с отвердителем подвергают обработке концентратором продольных ультразвуковых колебаний при частоте 17 - 44 кГц, амплитуде 50 - 120 мкм, интенсивности 15 - 30 Вт/см2 и температуре 70 - 90°С в течение 30 - 45 мин. 2 табл.

Изобретение относится к получению эпоксидных связующих для изготовления конструкционных композиционных материалов - высоконагруженных элементов конструкции в химическом аппа- ратостроении, самолетостроении, судостроении, в частности для изготовления баллонов высокого давления.

Цель изобретения - повышение физико-механических и технологических свойств и снижение дефектности.

Пример 1. В качестве связующего использованы следующие композиции: ЭД-f-lO (ГОСТ 1.0587-76), смола ЭД-20 (ГОСТ 1.0587-84) и отвердитель ДЭТА (ТУ 6-02.433-67), смола ЭХД, (ТУ 6-05-1725-75) и отвердитель изо- МТГФА (ТУ 6-09-3321-73). Композиции обрабатывали концентраторами продольных УЗ-колебаний, питаемых от генераторов типа УЗГ-2-4М и УЗДН-2Т. При исследованиях брали 100 в.ч. ЭД-20 и 10 в.ч. ДЭТА; 100 в.ч. ЭХД и 100 в.ч. изоМТГФА.

Эпоксидную смолу ЭД-20 в смеси с отвердителем обрабатывают концентраторами продольных УЗ-колебаний при 70°С в течение 30 мин УЗ-полем при интенсивности 25 Вт/см2, частоте 17 кГц и амплитуде 80 мкм. Режим отверждения 204/24 ч , 804/2 ч + + ч + ч.

П р и м е р 2. Эпоксидную смолу ЭД-20 в смеси с отвердителем обрабатывают при в течение 35 мин при частоте 22 кГц, интенсивности 30 Вт/см2 и амплитуде 120 мкм. Режим отверждения прежний.

сл 1

Јь

О

N3

П р и м е р 3. Эпоксидную смолу ЭД-20 в смеси в отвердителе обрабатывают при 90°С в течение 5 мин при интенсивности 15 Вт/см2, частоте М кГц и амплитуде 50 мкм. Режим отверждения прежний.

Пример. Эпоксидное связующее ЭДТ-10 обрабатывают при 80 С в течение 30 мин при интенсивности 20 Вт/см2, частоте 17 кГц и амплитуде 120 мкм. Режим термообработки: 100°С/1ч + 120°С/3 ч + 1 0°С/2 ч.

П р и м е р 5 . Эпоксидное связующее ЭДТ-10 обрабатывают при 70°С в течение 0 мин при интенсивности 30 Вт/см2, частоте 22 кГц и амплитуде 80 мкм. Режим термообработки прежний.

П р и м е р 6. Эпоксидное связующее ЭДТ-10 обрабатывают при 90°С в течение 5 мин на частоте 17 кГц при |интенсивности 15 Вт/см2, амплитуде 50 мкм. Режим отверждения прежний. Пример 7. Эпоксидную смолу ЭХД в смеси с отвердителем обрабатывают при 70°С в течение АО мин УЗ-по лем при интенсивности 20 Вт/см2, частоте 22 кГц, амплитуде 120 мкм. Режим отверждения: 80°С/2 ч + 130°С/Зч + 1бО°С/5 ч.

П р и м е р 8. Эпоксидную смолу ЭХД в смеси с отвердителем обрабатывают при 80°С в течение 30 мин при интенсивности 30 Вт/см2, частоте 17 кГц и амплитуде 90 мкм. Режим отверждения прежний.

П р и м е р 9. Эпоксидную смолу ЭХД в смеси с отвердителем обрабатывают при 90°С в течение 5 мин УЗ-по

Вязкость 780

50°С, Сп 860

1000

Краевой угол) смачивания при 20°С, град

Высота подъема по стекловолокну при 2П°С, мм

30 33

37

0,2

0.25

0,25

Содержание 800 включений га- 810 за,мг/л 850

Теплостойкость ПО °С130

Технологические свойства

860

900 852 8й9 850 882 878 875 1072 1092 1083

1115

21

Ik 18 16 15 20 19 18 21 20 20

25

О,It

О,1 0,85 0,09 0,85 0,85 0,9 0,9 1,0 1,1 1,1

О,it

520

505 До 6 До И 5 li 3 t 5 1

530

120

US 130 135 137 158 160 20$ 217 209

5

0

5

0

5

40

лем при интенсивности 15 Вт/см2, частоте bk кГц и амплитуде 50 мкм. Режим отверждения прежний.

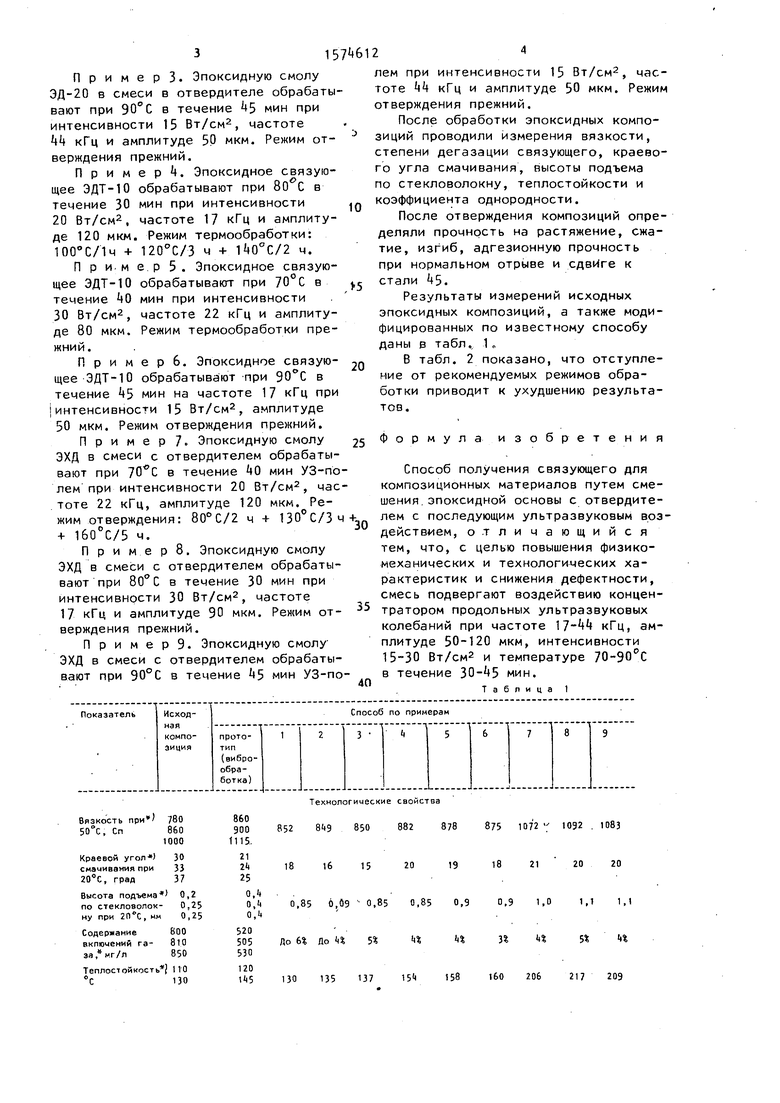

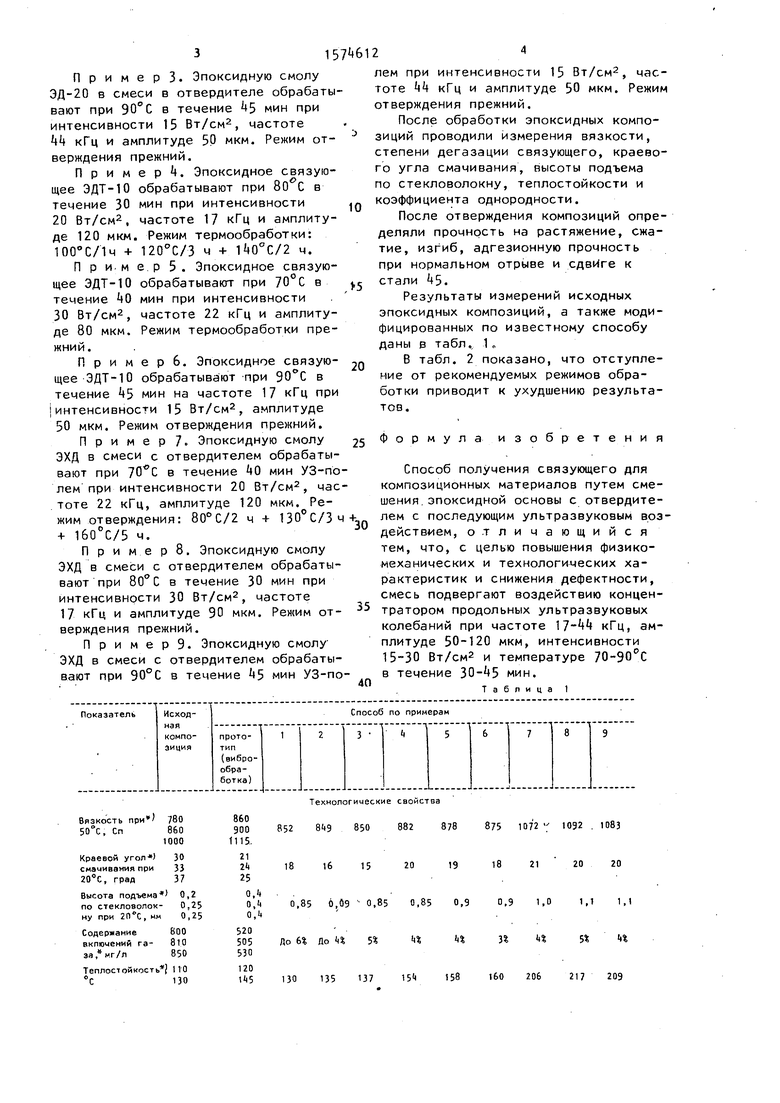

После обработки эпоксидных композиций проводили измерения вязкости, степени дегазации связующего, краевого угла смачивания, высоты подъема по стекловолокну, теплостойкости и коэффициента однородности.

После отверждения композиций определяли прочность на растяжение, сжатие, изгиб, адгезионную прочность при нормальном отрыве и сдвиге к стали 1+5.

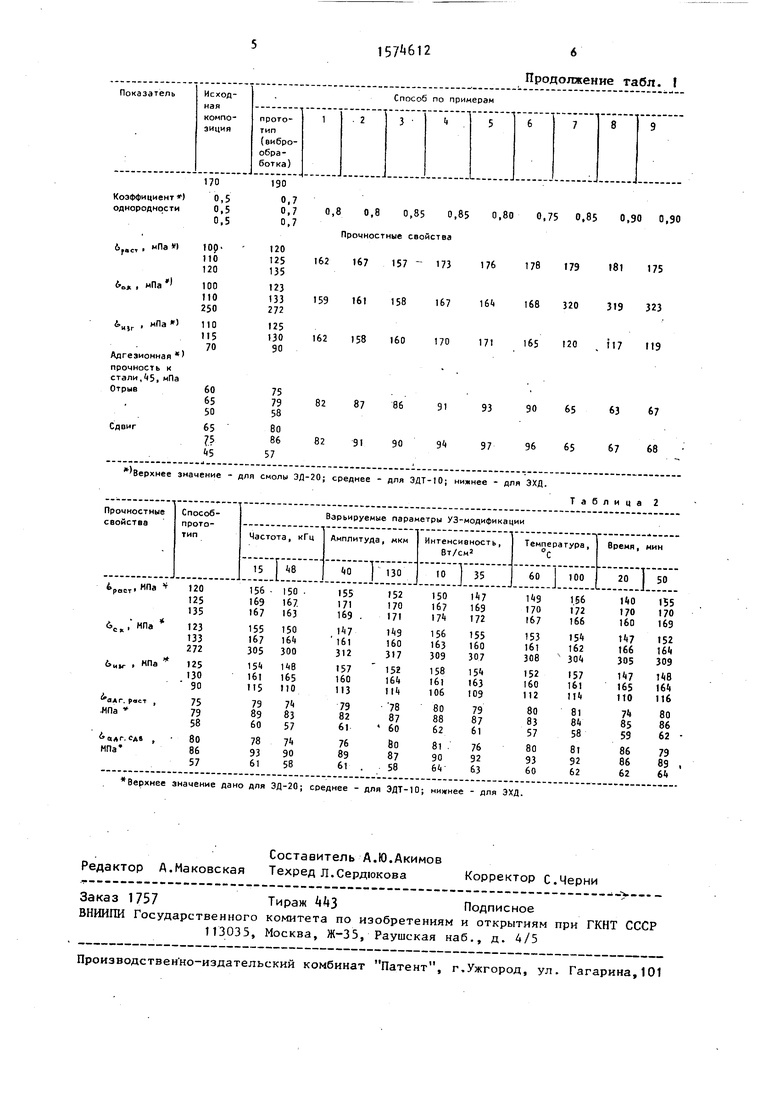

Результаты измерений исходных эпоксидных композиций, а также модифицированных по известному способу даны в табл. 1„

В табл. 2 показано, что отступление от рекомендуемых режимов обработки приводит к ухудшению результатов.

Формула изобретения

Способ получения связующего для композиционных материалов путем смешения эпоксидной основы с отвердителем с последующим ультразвуковым воздействием, отличающийся тем, что, с целью повышения физико- механических и технологических характеристик и снижения дефектности, смесь подвергают воздействию концентратором продольных ультразвуковых колебаний при частоте 17-М кГц, амплитуде 50-120 мкм, интенсивности 15-30 Вт/см2 и температуре 70-90°С в течение мин.

Таблица 1

Продолжение табл. 1

Авторы

Даты

1990-06-30—Публикация

1988-04-25—Подача