Изобретение относится к способу разделения нефти на углеводородные дистиллят- ные фракции перегонкой при атмосферном давлении и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является повышение выхода конечных фракций и снижение расхода водяного пара на процесс перегонки.

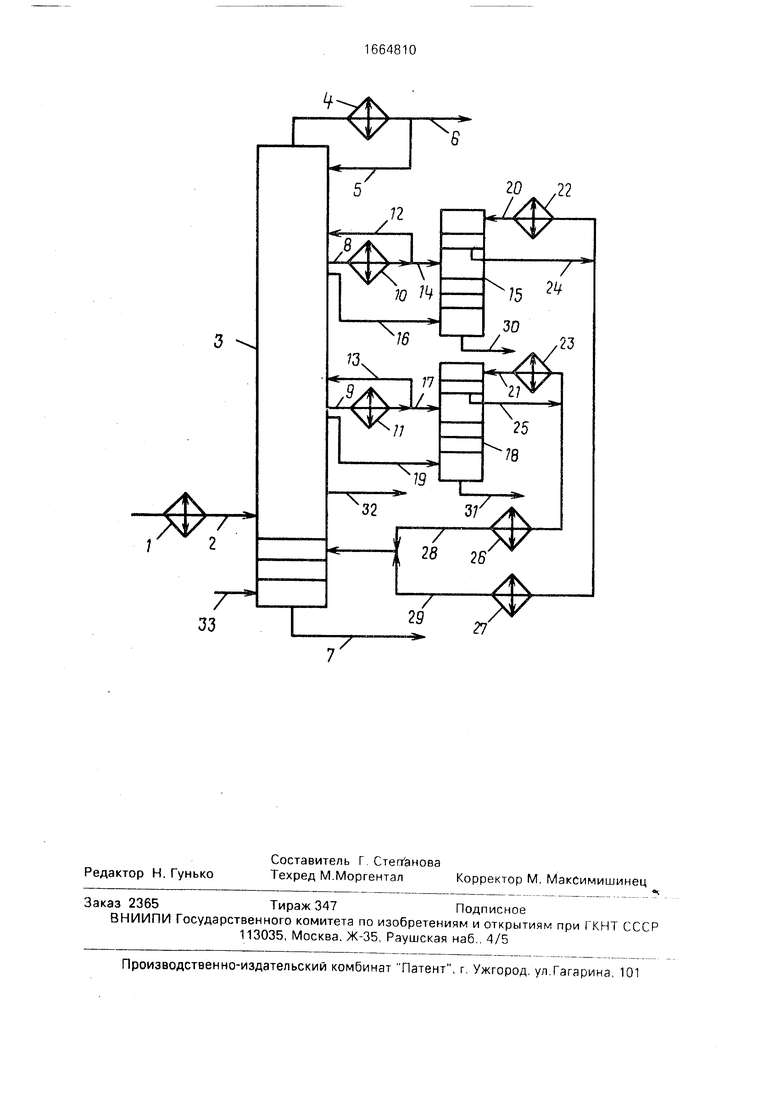

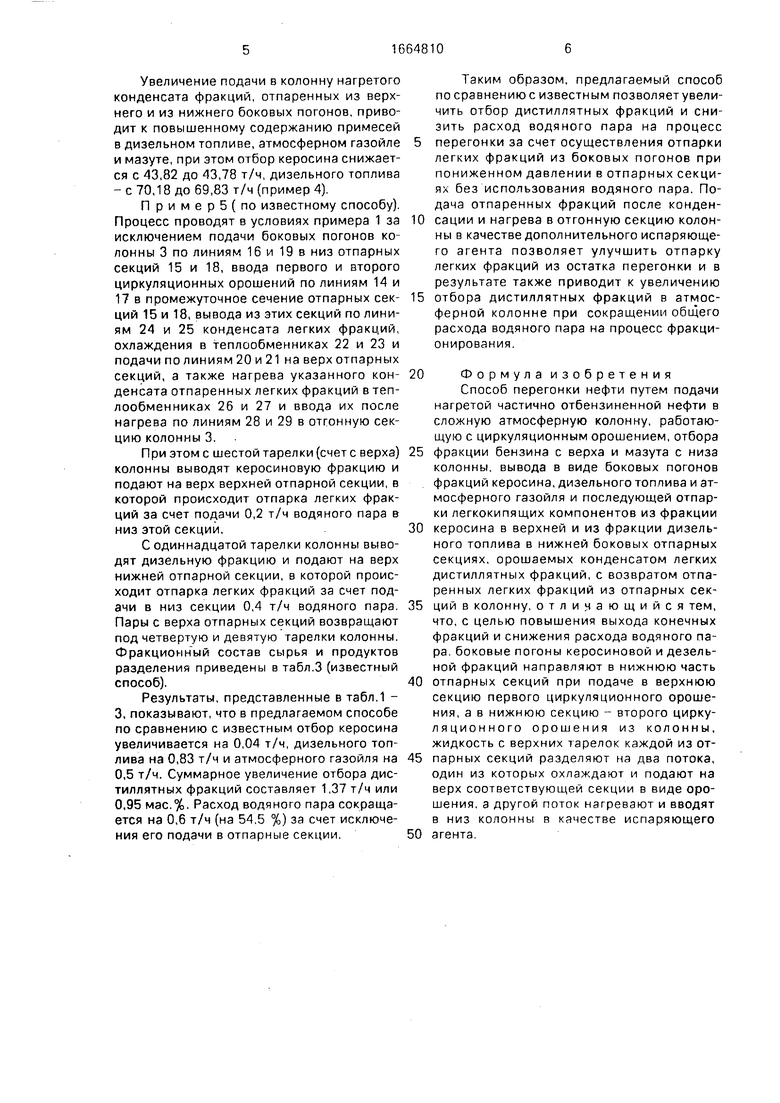

На чертеже представлена схема, иллюстрирующая предлагаемый способ перегонки ширококипящих углеводородных смесей.

Исходную частично отбензиненную нефть нагревают в печи 1 и по линии 2 подают в колонну 3. Дистиллятную фракцию, выводимую с верха колонны 3, конденсируют в конденсаторе 4 и по линии 5 подают на орошение колонны 3, а ее балансовое количество отводят по линии 6. Остаток перегонки (мазут) выводят из колонны 3 по линии 7.

Из промежуточного сечения колонны 3 по линиям 8 и 9 выводят первое и второе циркуляционные орошения, которые после охлаждения в теплообменниках 10 и 11 возвращают по линиям 12 и 13 в колонну 3. Часть охлажадаемого первого циркуляционного орошения по линии 14 подают на орошение верхней отпарной секции 15, в низ которой по линии 16 из колонны 3 подают верхний боковой погон. Часть охлажденного второго циркуляционного орошения по линии 17 подают на орошение нижней отпарной секции 18, в низ которой по линии 19 подают нижний боковой погон колонны 3. В боковых отпарных секциях 15 и 18 производят отпарку легких фракций из боковых погонов В верхнюю часть отпарных секций 15 и 18 по линиям 20 и 21 соответственно подают охлажденный в теплообменниках 22 и 23 конденсат отпаренных фракций, который выводят по

о о

N 00

О

линии 24 и 25 и промежуточных сечении верхней и нижней боковых отпаоных секций. Балансовое количество конденсата нагревают в теплообменниках 26 и 27 л по линиям 28 и 29 подают в отгонную секцию колонны 3, С низа боковых отпарных секции по линиям 30 и 31, а также и из промежуток ного сечения колонны 3 по линии 32 выводят дистиллятные фракции. В низ колонны 3 по линии 33 подают водяной пар

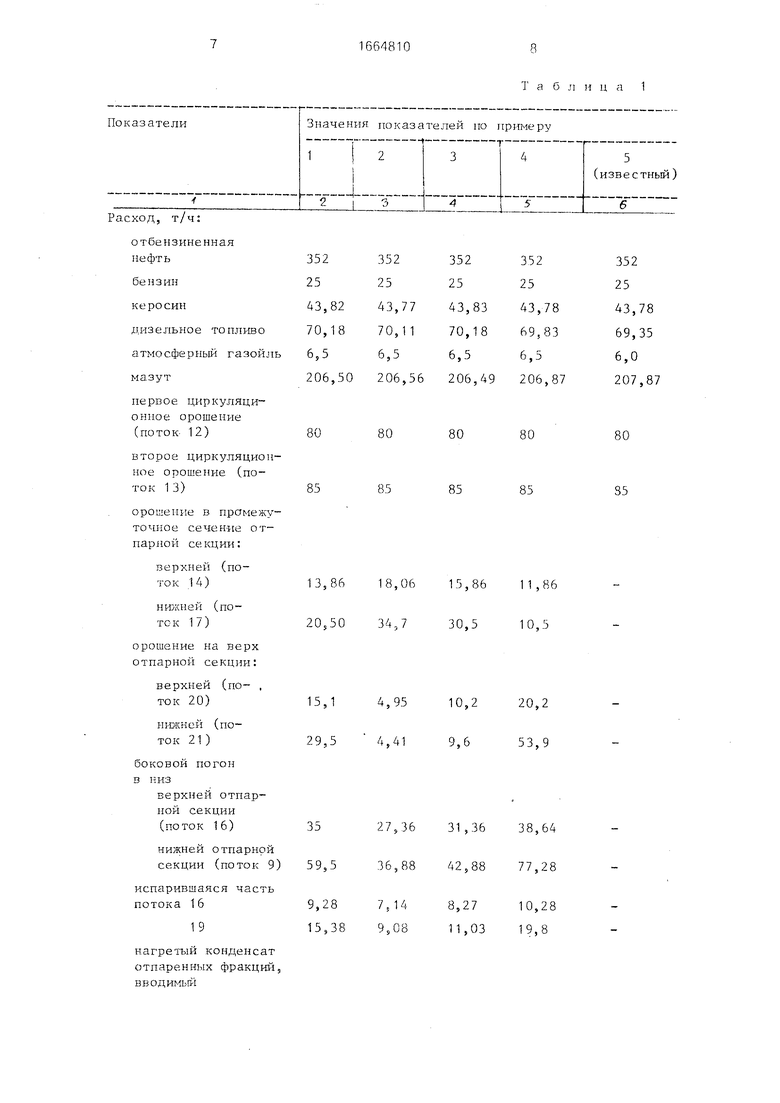

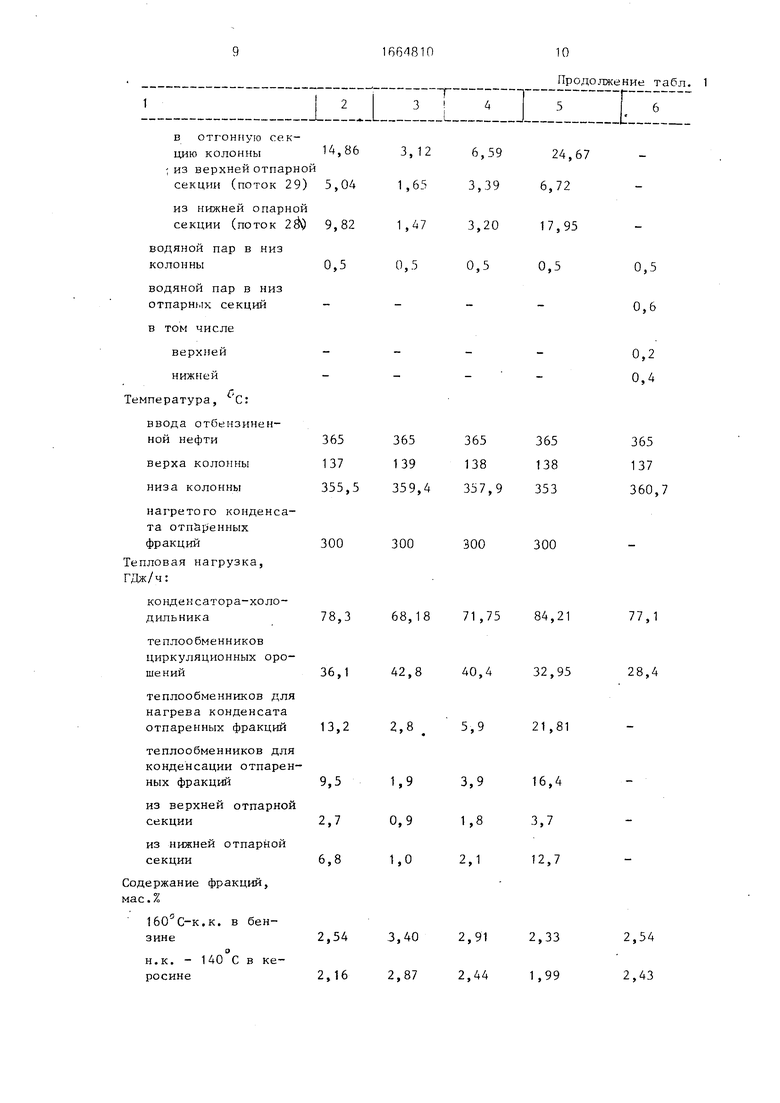

Сравнение результатов работы сложной колонны при перегонке ширококипящих углеводородных смесей по известному и предлагаемому способам проводя расчет ным путем.

Пример (по предлагаемому способу) В колонне 3 19 теоретических тарелок, из пил о укрепляющей секции 16 и в отгонной секции 3. В ректификационной зоне боковых отпарных секций по три тарелки а в конденсационной зоне по две теоретиче ские гарелки Давление на верху колонны 0,17 МПа, пепепад давления на гарелку принят равным 0,0015 МПа. Исходное сырье (частично отбензиненную нефть) в коп /пестпе 352 т/ч после нагзева в печи 1 с 1 ем пооатурой 365°С подают на семнадиа тую тарелку (счет с верха) сложной агмос- о ер мой колонны 3. С верха колочнш получают бензиновую фракцию, часть которой после конденсации возвращают па верх колонны в качестве орошения Первое и второе промежуточные циркуляцией ные орошения отбирают с пятой и десяти тарелок олонны С шестой тарелки (счет с верха) колонны выводят керосиновую фракиию, а с одиннадцатой тарелки колонны -- дизельную фракцию и их подают соответственно в низ верхней и нижней отпарных секций, в которых поддерживают давление верха 0,07 МПа, вследствие uero пооисходит отпарка легких фракций из боковых полонов. В промежуточное сечение верхней и нижней отпарных секций подают соответственно первое и второе циркуляционные орошения из колонны 3 Несконденсировазшиеся при контакте с циокуляционным орошением Фракции конденсируют на верхних гарегках отпарных секций за счет подачи циркулирующего вверху отпэрных секций охлаждающего конденсата легких фракций Оставшуюся часть конденсата легких фракций нагревают до 300°С в теплообменниках 26 и 7 и подают под семнадцатую гарелку колонны 3 в качестве испаояющего агента. С низа верхней и нижней отпарных секций 15 и 18 выводят соответственно керосин и дизель- ноо топливо. Водяной пар в от парные секции не подаю С четырнадцатой тарелки

колонны 3 выводят атмосферный газойль В низ колонны подают 0,5 т/ч водяного пара С низа колонны выводят мазут

Основные показатели работы колонны

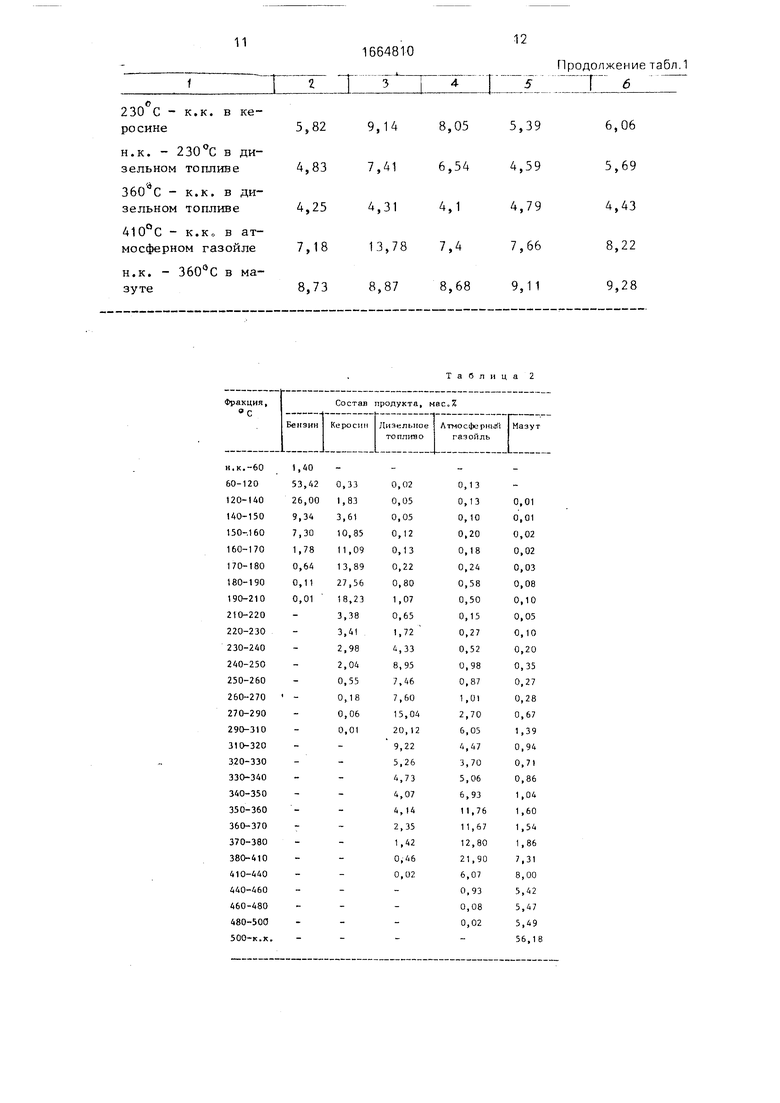

по примеру 1 приведены в табл 1, фракционный состав продуктов разделения - в табл.2

Примеры 2 -4 (сравнительные) Процесс проводят в условиях примера 1, но

0 изменяют количество легких фракций, вводимых в отгонную секцию колонны из верхней (поток 29) и ни «ней (поток 28) отпарных секций что вызывает изменение количества циркуляционных орошений, подаваемых в

5 промежуточное сечение верхней (поток 14) и нижней (поток 17), а также на верх верхней (поток 20) и нижней (поток 21) отпарных секций При этом для поддерживания заданного отбора (расхода) керосина и ди0 зельною топлива изменяют количества боковых погонов ия колонны 3 подаваемых в низ верхней (поток 16) и нижней (поток 19) отпарных секций Количество циркуляционных орошений чолонны (псто5 ки 12 и 13) во всех примерах постоянно, что обусловливает оптимальный стабильный режим работы колонны Количество орошения 12, подаваемого на верх каждой из огпарных секций (потоки 20 и 21), дол0 жно обеспечить потную конденсацию отпаренных из боковых погонов легких фракций и как показали расчеты, примерно в три раза превышает количество конденси- Р /ГСЩПХСР фракций

5Оптимальное количество легких фракций отпаренных из боковых погонов, вводимых после конденсации и нагрева по линиям 28 и 29 в отгонную секцию колонны, составляет 3,39 - 5,04 т/ч или 7,7 - 11,5 %

0 в расчете на боковой погон из верхней отпарной секции и 3,2 - 9,82 т/ч или 14,5 - 14 мас.% в расчете на боковой погон из нижней отпарной секции Оптимальное количество циркуляционных орошений, пода5 ваомых по линиям 14 и 17 в промежуточное сечение отпарных секций лежит в пределах 13,86 - 15,86 т/ч или 31,6 - 36,2 мас.% в расчете на соответствующий боковой по- гон вводимый а верхнюю отпарную сек0 пню и составляет 20 5 - 30,5 т/ч или 29,2- 1 ,5 мае % в расчете на боковой погон, подаваемый в нижнюю отпарную секцию.

При уменьшении подачи нагретого конденсата фракций,отпаренных из верхнего и

5 из нижнего боковых погонов (примеры 2,3) в от онную секцию колонны, содержание примесей в продукта разделения значи- , j/ibHO возрастает, при этом отбор керосина L -шжается с 43,83 до 43,77 т/ч, а дизельного топлива - с 70,18 до 70,11 т/ч

Увеличение подачи в колонну нагретого конденсата фракций, отпаренных из верхнего и из нижнего боковых погонов, приводит к повышенному содержанию примесей в дизельном топливе, атмосферном газойле и мазуте, при этом отбор керосина снижается с 43,82 до 43,78 т/ч, дизельного топлива - с 70,18 до 69,83 т/ч (пример 4),

Пример5(по известному способу). Процесс проводят в условиях примера 1 за исключением подачи боковых погонов колонны 3 по линиям 16 и 19 в низ отпарных секций 15 и 18, ввода первого и второго циркуляционных орошений по линиям 14 и 17 в промежуточное сечение отпарных секций 15 и 18, вывода из этих секций по линиям 24 и 25 конденсата легких фракций, охлаждения в теплообменниках 22 и 23 и подачи по линиям 20 и 21 на верх отпарных секций, а также нагрева указанного конденсата отпаренных легких фракций в теплообменниках 26 и 27 и ввода их после нагрева по линиям 28 и 29 в отгонную секцию колонны 3.

При этом с шестой тарелки (счет с верха) колонны выводят керосиновую фракцию и подают на верх верхней отпарной секции, в которой происходит отпарка легких фракций за счет подачи 0,2 т/ч водяного пара в низ этой секции.

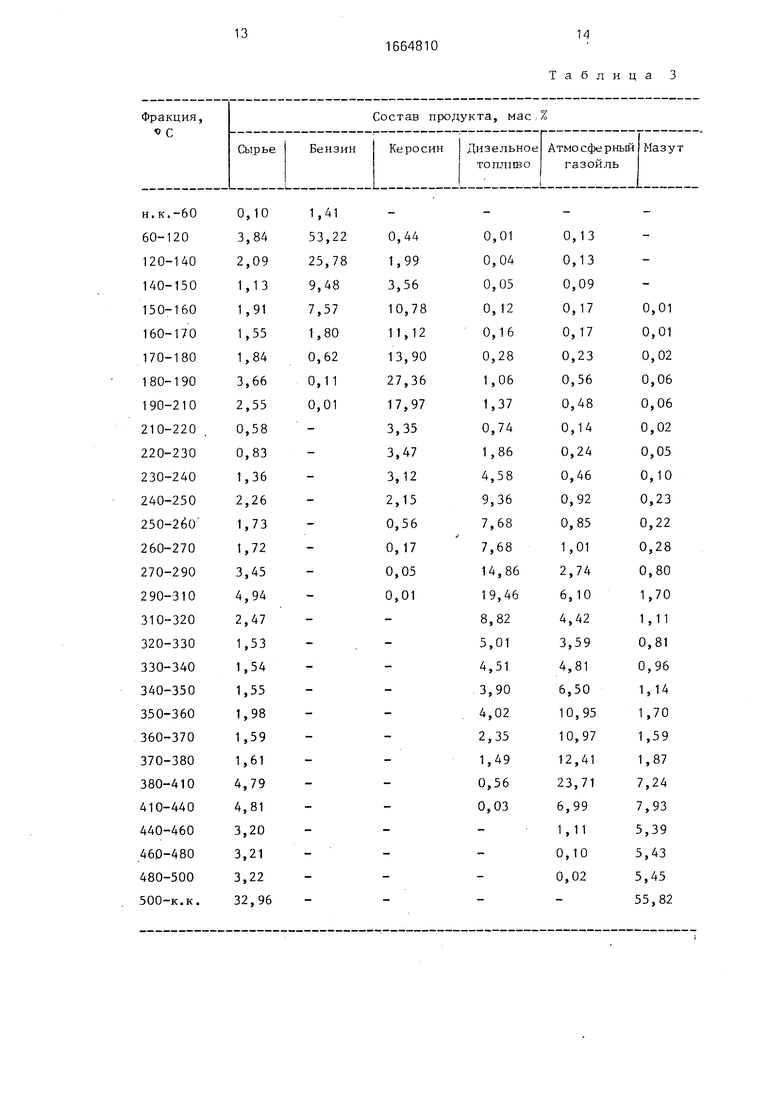

С одиннадцатой тарелки колонны выводят дизельную фракцию и подают на верх нижней отпарной секции, в которой происходит отпарка легких фракций за счет подачи в низ секции 0,4 т/ч водяного пара. Пары с верха отпарных секций возвращают под четвертую и девятую тарелки колонны. Фракционный состав сырья и продуктов разделения приведены в табл.3 (известный способ).

Результаты, представленные в табл.1 - 3, показывают, что в предлагаемом способе по сравнению с известным отбор керосина увеличивается на 0,04 т/ч, дизельного топлива на 0,83 т/ч и атмосферного газойля на 0,5 т/ч. Суммарное увеличение отбора дис- тиллятных фракций составляет 1,37 т/ч или 0,95 мас.%. Расход водяного пара сокращается на 0,6 т/ч (на 54,5 %) за счет исключения его подачи в отпарные секции.

Таким образом, предлагаемый способ по сравнению с известным позволяетувели- чить отбор дистиллятных фракций и снизить расход водяного пара на процесс

перегонки за счет осуществления отпарки легких фракций из боковых погонов при пониженном давлении в отпарных секциях без использования водяного пара. Подача отпаренных фракций после конденсации и нагрева в отгонную секцию колонны в качестве дополнительного испаряющего агента позволяет улучшить отпарку легких фракций из остатка перегонки и в результате также приводит к увеличению

отбора дистиллятных фракций в атмосферной колонне при сокращении общего расхода водяного пара на процесс фракционирования.

Формула изобретения

Способ перегонки нефти путем подачи нагретой частично отбензиненной нефти в сложную атмосферную колонну, работающую с циркуляционным орошением, отбора

фракции бензина с верха и мазута с низа колонны, вывода в виде боковых погонов фракций керосина, дизельного топпива и атмосферного газойля и последующей отпарки легкокипящих компонентов из фракции

керосина в верхней и из фракции дизельного топлива в нижней боковых отпарных секциях, орошаемых конденсатом легких дистиллятных фракций, с возвратом отпаренных легких фракций из отпарных секций в колонну, отличающийся тем, что, с целью повышения выхода конечных фракций и снижения расхода водяного пара, боковые погоны керосиновой и дезель- ной фракций направляют в нижнюю часть

отпарных секций при подаче в верхнюю секцию первого циркуляционного орошения, а в нижнюю секцию - второго циркуляционного орошения из колонны, жидкость с верхних тарелок каждой из отпарных секций разделяют на два потока, один из которых охлаждают и подают на верх соответствующей секции в виде орошения, а другой поток нагревают и вводят в низ колонны в качестве испаряющего

агента.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перегонки нефти | 1988 |

|

SU1574625A1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ перегонки нефти | 1988 |

|

SU1587060A1 |

| Способ перегонки нефти | 1989 |

|

SU1685973A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2011 |

|

RU2455339C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2012 |

|

RU2484122C1 |

| Способ переработки нефти | 1986 |

|

SU1413116A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ МАЗУТА | 1993 |

|

RU2067606C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2307150C1 |

Изобретение относится к нефтехимии, в частности к перегонке нефти. Цель - повышение выхода конечных фракций и снижение расхода водяного пара. Перегонку ведут подачей нагретой частично отбензиненной нефти в сложную атмосферную колонну, работающую с циркуляционным орошением с отбором фракции бензина с верха и мазута с низа колонны. Боковые погоны керосиновой и дизельной фракций направляют в нижнюю часть отпарных секций при подаче в верхнюю секцию первого циркуляционного орошения, а в нижнюю секцию - второго циркуляционного орошения колонны. Жидкость с верхних тарелок каждой из отпарных секций разделяют на два потока, один из которых охлаждают и подают на верх соответствующей секции в виде орошения, а другой поток нагревают и вводят в низ колонны в качестве испаряющего агента. 1 ил., 3 табл.

асход, т/ч:

отбензиненная нефть

бензин

керосин

дизельное топливо

атмосферный газойль

мазут

первое циркуляционное орошение (поток 12)

второе циркуляционное орошение (поток 1 3)

орошение в промежуточное сечение от- парной секции:

верхней (поток 14)

нижней (поте к 17)

орошение на верх отпарнои секции:

верхней (по- , то к 20)

нижней (поток 21 )

боковой погон

в низ

верхней отпарнои секции (поток 16)

нижней отпарнои секции (поток 9)

испарившаяся часть потока 16

19

нагретый конденсат отпаренных фракций, вводимый

80

85

35

9,28

80

85

80

85

80

85

13,8618,0615,8611,86

20S50 34,730,510,5

15,14,9510,220,2

29,5 4,419,6

53,9

27,36 31,36 38,64

59,536,88 42,;

77,28

7,14

15S389S08

8,2710,28

11,0319,8

80

80

80

80

85

85

85

85

53,9

27,36 31,36 38,64

77,28

7,14

9S08

8,2710,28

11,0319,8

IIZZIIIIZII

в отгонную секцию колонны14,863,126,5924,67 , из верхней отпарной секции (поток 29) 5,04 1,65 3,39 6,72

из нижней опарной

секции (поток 28) 9,821,473,2017,95

водяной пар в низ

колонны0,50,50,50,50,5

водяной пар в низ

отпарных секций----о,6

в том числе

верхней----0,2

нижней---0,4

Температура, С:

ввода отбензиненной нефти365365365365365

верха колонны137139138138137

низа колонны355,5 359,4 357,9 353360,7

нагретого конденсата отпаренных фракций300300300300

Тепловая нагрузка,

ГДж/ч:

конденсатора-холодильника78,3 68,18 71,75 84,21 77,1

теплообменников циркуляционных орошений36,1 42,8 40,4 32,95 28,4

теплообменников для

нагрева конденсата

отпаренных фракций 13,2 2,8 5,9 21,81 теплообменников для конденсации отпаренных фракций 9,5 1,9 3,9 16,4

из верхней отпарной

секции2,7 0,9 1,8 3,7

из нижней отпарной

секции6,8 1,0 2,1 12,7

Содержание фракций, мае. %

160°С-к.к. в бензине2,54 3,40 2,91 2,33 2,54

о

н.к. - 140 С в керосине2,16 2,87 2,44 1,99 2,43

166481П10

Продолжение табл. 1

ZIIIIZII

Таблица 3

| Александров И.А Перегонка и ректификация в нефтепереработке | |||

| - М.: Химия, 1981 | |||

| с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1991-07-23—Публикация

1988-10-17—Подача