Изобретение относится к металлургии, а именно к производству проката, преимущественно арматурных и угловых профилей с повышенным комплексом служебных свойств.

Цель изобретения - обеспечение заданной прочности проката при использовании заготовки с металлоемкостью 0,8-0,95 нормируемой.

Величину скорости принудительного охлаждения сортового проката определяют из соотношения:

/jCsae.i-f.SAii1-)

-Г«р

где V - скорость принудительного

° охлаждения проката с минимальным для данной марки стали углеродным том. С/с;

г - значение углеро п-ог эмп - валента прокатываемого металла, %:

минимальное значеннр гисрол- ного эквивалента данной млр- ки стали, %.

Изменение скорости принудительного охлаждения в паузах между прокаткой металла обратно пропорционально изменению углеродного эквивалента пос:

Емин

сл

CsJ

о

ел

Ј0

леднего необходимо для создания требуемого уровня служебных свойств, определенного из условия обеспечения общей прочности профиля при его зада ной металлоемкости. Дифференцированное охлаждение каждой данной партии плавки необходимо для того, чтобы вся,производимая продукция в пределах марки стали имела постоянный уровень служебных свойств при постояной металлоемкости и гарантии общей прочности. Это обеспечивает улучшение технологичности производства и увеличение экономии металла, так как в данном случае прокатка металла во всем диапазоне изменения углеродного эквивалента осуществляется с постоянной металлоемкостью готового профиля Требуемая общая прочность обеспечивается упрочнением металла путем его принудительного охлаждения. Изменение скорости принудительного охлаждения должно быть обратно пропорционално изменению углеродного эквивалента поскольку чем выше его углеродный эквивалент, тем выше и его прочностные характеристики и тем меньше должна быть величина упрочнения, а следовательно, и скорость принудительного охлаждения. Изменение скорости охлаждения обеспечивается изменением гидродинамических характеристик охлаждающих устройств (давление, расход охладителя, скорость его истечения) при помощи регулировочной арматуры.

Указанная формула позволяет полу- чить значение скорости принудительного охлаждения металла каждой данной партии-плавки, характеризующейся определенным значением углерод

ного эквивалента. Скорость VQ определяется экспериментально для партии-плавки с минимальным значением углеродного эквивалента данной марки стали из условия достижения требуемого значения сопротивления разрыву.

Формирование готового профиля с постоянной металлоемкостью, равной менее 0,8 нормативной металлоемкости, нецелесообразно, так как при уменьшении площади поперечного сечения профиля более, чем на 20%, межвалковый зазор соизмерим с величиной биения валков, что вызывает дополнительные технологические трудности. Формирование готового профиля с постоянной металлоемкостью, равной более 0,95 нормативной металлоемкости, также нецелесообразно, так как в этом

0

с 5

случае профиль прокатывается в поле минусовых допусков, что не обеспечивает дополнительной экономии металла от поставки металлопродукции с гарантированной общей прочностью.

Пример. Заготовку 80x80 мм ич низколегированной стали 35ГС нагревали до 1200РС и прокатывали на периодический профиль № 10. Прокатка согласно предложенному способу осуществлялась в течение смены работы стана. Формировали профиль с металлоемкостью 0,90 нормативной металлоемкости. В этом случае площадь поперечного течения профиля № 10 равна 70,65 мм4. Значение общей прочности для № 1C класса А-Ш составляет 43,4 кН Тагчм образом, требуемое значение ((эд ; из условия обеспечения общей прочноеР 4Т 4 s ЈL iia.ft 614 (мпа).

ти

Т,

S-rp F 70,65

Следовательно, принудительное охлаждение всех производимых партий-плавок в пределах марки стали должно обеспечивать значение Gg не ниже 614 МПа., По зависимостям, полученным ранее в промышленных условиях для партии - плавки с минимальным значением углеродного эквивалента (0,63%), температура смотки составляет 680-700 С для обеспечения данного значения СГ5 . При длине зоны активного охлаждения 3 м, скорости прокатки 22 к/с и температуре чистовой прокатки 1100 С скорость принудительного охлаждения

|

0

0

5

составляет V.

о

3080 С/с.

420

3

В течение смены работы стана было прокатано шесть плавок со значением углеродного эквивалента, %: 0,65; 0,72; 0,86; 0,77; 0,80; 0,69. Скорости принудительного охлаждения в каждом случае рассчитывались по при- 5 веденной формуле для каждой из партий - плавок. В течение всего процесса прокатки формировали профиль постоянной металлоемкости, межвалковый зазор изменяли лишь для компенсации износа валков. Скорость принудительного охлаждения изменяли в паузах между прокаткой партии-плавки, варьируя расход охладителя, подаваемого в камеру охлаждения. Ведение процесса прокатки согласно данному способу позволило избежать частых перенастроек клетей, вызывающих непроизводительные простои стана, обеспечило улучшение технологичности произведетва, экономию металла в размере 10% при гарантии служебных свойств.

Использование изобретения в практике современных непрерывных сортовых станов позволяет по сравнению с прототипом сэкономить металл, снизить непроизводительные простои при производстве металлоконструкции с гарантированной общей прочностью.

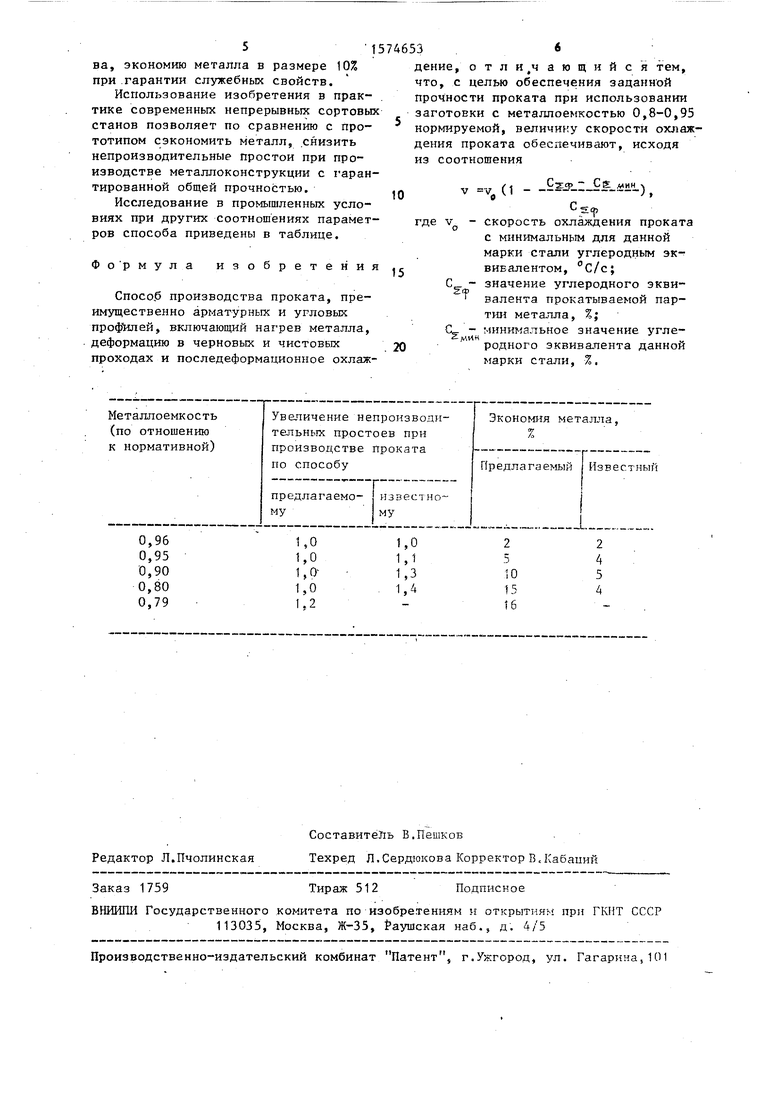

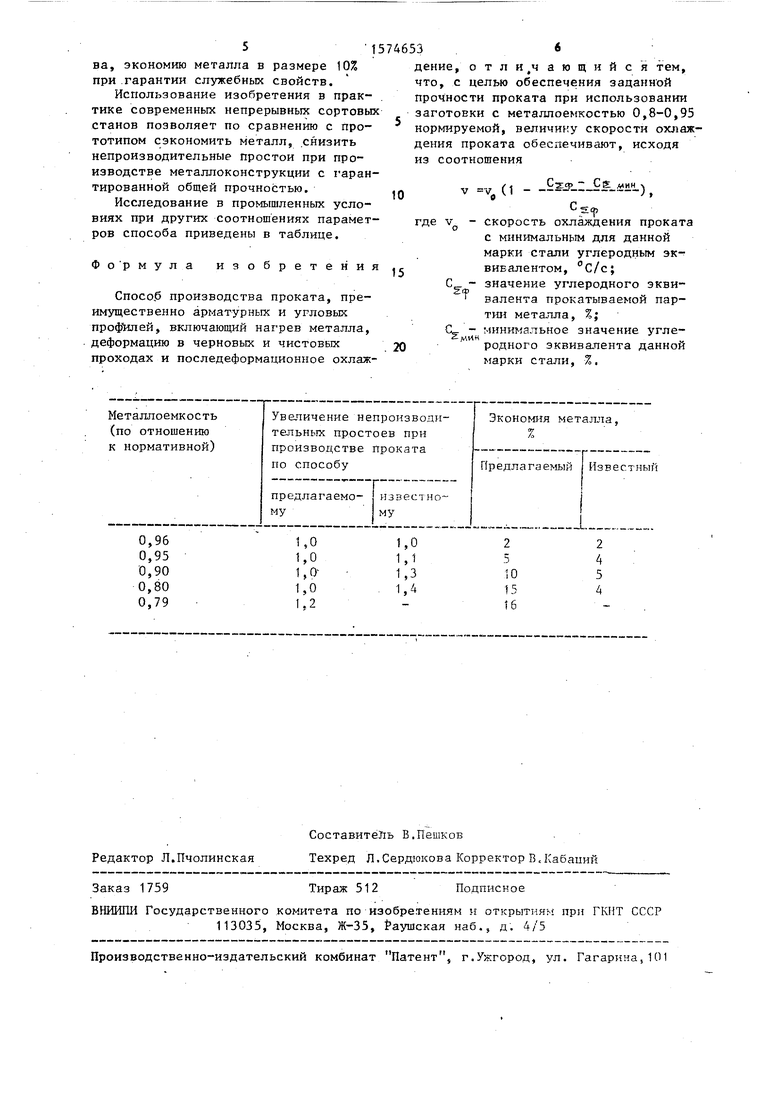

Исследование в промышленных условиях при других соотношениях параметров способа приведены в таблице.

Фо рмула изобретения

Способ производства проката, преимущественно арматурных и угловых профилей, включающий нагрев металла, деформацию в черновых и чистовых проходах и последеформационное охлаждение, отличающийся тем, что, с целью обеспечения заданной прочности проката при использовании заготовки с металлоемкостью 0,8-0,95 нормируемой, величину скорости охлаждения проката обеспечивают, исходя из соотношения

v v0(1 - ),

где v - скорость охлаждения проката

с минимальным для данной

марки стали углеродным эк- о,

0

С с 2-мИ

вивалентом, С/с; значение углеродного эквивалента прокатываемой партии металла, %; минимальное значение углеродного эквивалента данной марки стали, %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНЫХ ПЕРИОДИЧЕСКИХ ПРОФИЛЕЙ | 2002 |

|

RU2222611C1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2067122C1 |

| Способ изготовления проката | 1982 |

|

SU1046301A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2009 |

|

RU2409433C1 |

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ОХЛАЖДЕНИЯ ПРОКАТА | 2000 |

|

RU2184632C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУПРОЧНЕННОЙ АРМАТУРЫ | 2008 |

|

RU2360978C1 |

| СПОСОБ ХОЛОДНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ ШИРОКОПОЛОСНОЙ СТАЛИ | 2012 |

|

RU2506131C1 |

| Способ прокатки профилей круглого поперечного сечения | 1987 |

|

SU1488041A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ | 2008 |

|

RU2360979C1 |

Изобретение относится к металлургии, а именно к производству проката преимущественно арматурных и угловых профилей с повышенным комплексом служебных свойств. Цель изобретения - обеспечение заданной прочности проката при использовании заготовки с металлоемкостью 0,8 - 0,95 нормируемой. Заготовку из низколегированной стали 35 ГС нагревали до 1200°С и прокатывали на периодический профиль N 10. Формировали профиль с металлоемкостью, равной 0,9 нормативной металлоемкости. Величину скорости охлаждения проката определяли из соотношения V=Vо(1-С @ ф-С @ мин/С @ ф), где Vо - скорость принудительного охлаждения проката с минимальным для данной марки стали углеродным эквивалентом,°С/с

С @ ф - значение углеродного эквивалента прокатываемого металла,%

С @ мин - минимальное значение углеродного эквивалента данной марки стали. Способ позволяет получить экономию металла в размере 10 - 15% при производстве металлопродукции с гарантированной общей прочностью. 1 табл.

Редактор Л.Пчолинская

Составитель В.Пешков

Техред Л. Сердюков а Корректор В «Кабаний

Заказ 1759

Тираж 512

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Способ изготовления проката | 1981 |

|

SU1006509A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1987-07-27—Подача