Изобретение относится к металлургии, в частности к разработке составов чугуна для стеклоформ.

Цель изобретения - повышение эрозионной стойкости и термостойкости.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим образом.

При содержании хрома 0,4 мас.% образующиеся на поверхности чугуна окислы не обеспечивают чугуну необходимого сопротивления эрозионному разрушению и необходимой термостойкости. При повышении содержания хрома (0,6 мас.%) образующиеся карбиды отрицательно влияют на термостойкость чугуна, повышают его хрупкость и уменьшают сплошность защитной окисной пленки на поверхности чугуна. Образующиеся разрывы способствуют более интенсивному проникновению стекломассы вглубь чугуна и разрушению новых его микрообъемов, что повышает его эрозионное разрушение.

Уменьшение углерода до 3,1 мас.% и далее нежелательно, так как приводит к образованию междендритного графита, что снижает сопротивляемость чугуна коррозионному разрушению и его термостойкость. Повышение содержания углерода ( 3,6 мас.%) приводит к укрупнению включений грасЬита и увеличению их количества, что повышает вероятность проникновения стекломассы по графитовым включениям как по каналам вглубь металла и снижает способность чугуна сопротивляться эрозионному разрушению и термическим нагрузкам.

Содержание магния 0,01 мас.% и 0,035 мас.% нежелательно, так как в первом случае образуется крупнопластинчатый графит, а во втором появляется эффект перемодифицирова- кия. Образующийся крупнопластинчатый графит снижает способность чугуна сопротивляться эрозионному разрушению... и термоциклическим нагрузкам, эффект

I

(Л

ел

О5 О

со

перемодшЬициротзания также приводит к этим результатам.

Кремнии при содержании 2,8 мас.% не упрочняет матрицу в должной степени, что крайне необходимо для чугунов, подверженных эрозионному разрушению и термоциклическим нагрузкам. При содержании его 3,2 мас.% возрастает его охрупчивающее влияние.J

Марганец при содержании 0,2 мас.% Так же, как и кремний, не обеспечивает упрочняющего действия, а при Повышении его содержания (0,6 мас.%) повышается охрупчивание чугуна при термоциклических нагрузках, а образующиеся окислы марганца, легко- растворимые в расплавленной стекломассе, повышают его эрозионное разрушение.2

Алюминий при содержании . О,4 мас.% Эффективного действия не оказывает,а При содержании 0,6 мас.% способствует укрупнению графитовых включений и тем самым снижает способность чугу- 2 На сопротивляться эрозионному разрушению и термоциклическим нагрузкам.

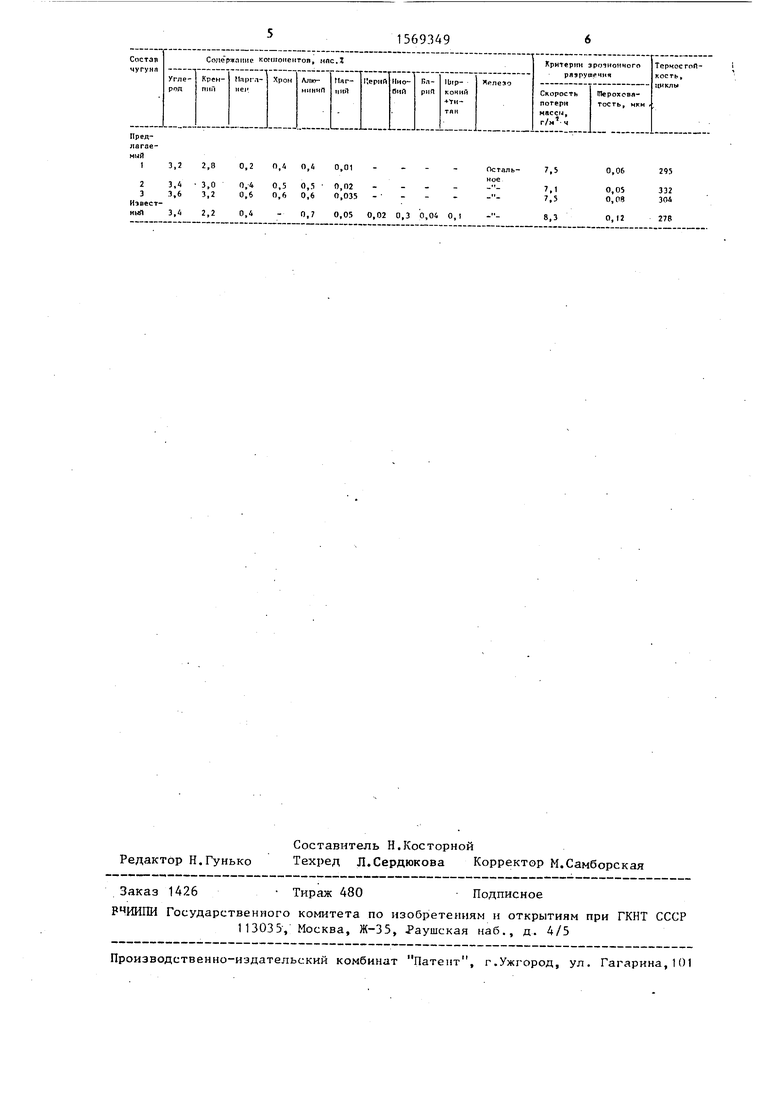

Отливки из чугуна получают путем переплава шихтовых материалов в индукционной печи и последующей фракционной разливки расплавленного металла в сухие литейные формы трефовид- ной формы. Из полученных отливок Вырезают образцы для испытаний. О эрозионном разрушении чугуна судят по коррозионной стойкости о бразцов в рас- Плавленной стекломассе (потеря массы) И изменению шероховатости поверхности образцов, периодически контактирующих

3

со стекломассой. Испытания проводят на

образцах размером 10x10x20 мм. Суммарное время контакта образцов со стекломассой 2,5 ч.

Массу образцов из чугуна до и посл испытаний определяют взвешиванием их на аналитических весах ВЛА-200 с точностью до 0,0001 г.О способности чугуна сопротивляться воздействию расплавленного стекла судят по средней скорости потери массы образцов.

0

5

0

0

Испытания на термостойкость проводят на установке ИМАГ1 20-75. Температуру рабочей тоны образцов измеряют платино-платинородиевыми термопарами (Гр.ПП), рабочий спай которых соединяют точечной сваркой с боковой поверхностью нагреваемой зоны образца. Контроль температуры осуществляют при помощи потенциометра. С целью предотвращения окисления образцов степень разрежения в рабочей камере 5,3 х х .

Термоциклирование образцов осуществляют по режиму 500:г700°С, что соответствует условиям эксплуатации многих деталей стеклоформующего инструмента. Испытания проводят при напряжении 15,0 Iflla. О сопротивлении чугуна термоциклическим нагрузкам судят по количеству циклов, которое образец выдерживает до полного разрушения .

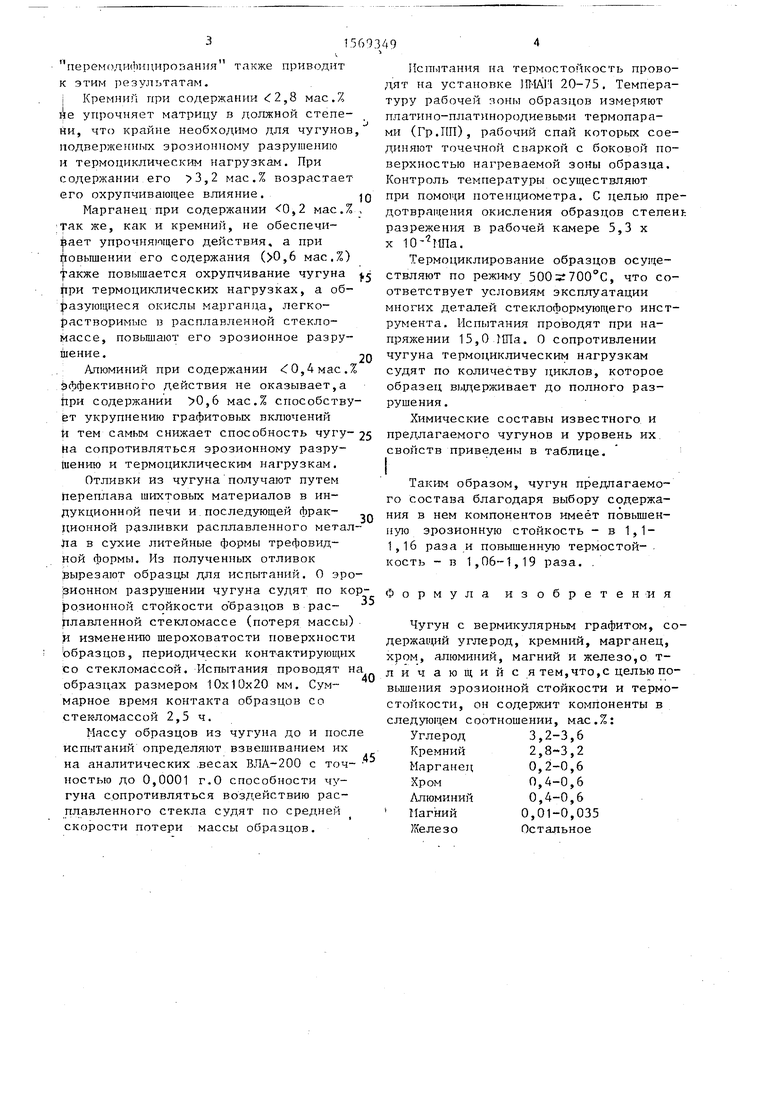

Химические составы известного и предлагаемого чугунов и уровень их свойств приведены в таблице.

Таким образом, чугун предлагаемого состава благодаря выбору содержания в нем компонентов имеет повышенную эрозионную стойкость - в 1,1- 1,16 раза и повышенную термостойкость - в 1,06-1,19 раза.

Формула изобретения

Чугун с всрмикулярным графитом, содержащий углерод, кремний, марганец, хром, алюминий, магний и железо,о т- ли чающий с я тем,что,с целью повышения эрозионной стойкости и термостойкости, он содержит компоненты в следующем соотношении, мас.%:

5

Углерод

Кремний

Марганец

Хром

Алюминий

Магний

Желе з о

3,2-3,6

2,8-3,2

0,2-0,6

0,4-0,6

0,4-0,6

0,01-0,035

Остальное

Редактор Н.Гунько

Составитель Н.Косторной

Техред Л.Сердюкова Корректор М.Самборская

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для стеклоформующего инструмента | 1989 |

|

SU1713968A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Чугун для ферросплавных мульд | 1989 |

|

SU1731856A1 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| Композиционная проволока для модифицирования стали | 1990 |

|

SU1723148A1 |

| Износостойкий чугун | 1988 |

|

SU1694682A1 |

| Чугун | 1988 |

|

SU1574669A1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Чугун | 1987 |

|

SU1440950A1 |

| Состав для поверхностного легирования отливок | 1990 |

|

SU1696095A1 |

Изобретение относится к металлургии и может быть использовано при производстве металлоформ для стекла. Цель изобретения - повышение эрозионной стойкости и термостойкости. Чугун содержит мас.%: C 3,2-3,6

SI 2,8-3,2

MN 0,2-0,6

CR 0,4-0,6

AL 0,4-0,6

MG 0,01-0,35 FE остальное. В результате изменения соотношения SI и MN в составе предложенного чугуна обеспечивается повышение эрозионной стойкости в 1,1-1,16 раза и термостойкости в 1,06-1,19 раза. 1 табл.

Заказ 1426

Тираж 480

РЧИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, .Раушская наб., д. 4/5

Подписное

| Высокопрочный чугун | 1984 |

|

SU1157115A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1980 |

|

SU897885A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-07—Публикация

1988-04-05—Подача