1

(21)4432205/31-02

(22)22.03.88

(46) 30.06.90. Бюп. Р 24

(71)Белорусское республиканское научно-производственное объединение порошковой металлургии и Белорусский политехнический институт

(72)В.И.Алешкевич, Л.Г.Ворошник, Л.И.Фрайман и Е.М.Хусид

(53) 621.785.51.06 (088.8) (56) Ляхович Л.С., Ворошнии Л.Г., Ростовцев А.Н. Цементация высокохромистой стали. МИТОМ, 1975, № 8, с. 9-12.

(54) ПОРОШКОВАЯ СМЕСЬ ДЛЯ ЦЕМЕНТАЦИИ ВЫСОКОХРОКИСТЫХ СТАЛЕЙ

(57) Изобретение относится к области металлургии, а именно к порошовым смесям для цементации высокохромис- тых сталей, и может быть использовано для повышения эксплуатационной стойкости изделий, работающих в условиях изнашивания. Цель изобретения - интенсификация процесса насыщения углеродом поверхности при одновременном повышении износостойкости, прочности и ударной вязкости изделия. Это достигается введением гамма-оксид железа в порошковую смесь следующего состава, мас.%: гамма-оксид железа 1-3; древесный уголь 97-99. 1 табл.

с «

(/)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688009C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688011C1 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Состав для термодиффузионного насыщения безвольфрамовых твердых сплавов | 1988 |

|

SU1587075A1 |

| Состав контролируемой атмосферы для нитроцементации стальных изделий | 1988 |

|

SU1650766A1 |

| СПОСОБ И СОСТАВ ДЛЯ КАРБОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2285741C2 |

| Способ термической обработки деталей из высокохромистых сталей | 1981 |

|

SU988883A1 |

Изобретение относится к области металлургии, а именно к порошковым смесям для цементации высокохромистых сталей, и может быть использовано для повышения эксплуатационной стойкости изделий, работающих в условиях изнашивания. Цель изобретения - интенсификация процесса насыщения углеродом поверхности при одновременном повышении износостойкости, прочности и ударной вязкости изделия. Это достигается введением гамма-оксид железа в порошковую смесь следующего состава, мас.%: гамма-оксид железа 1 - 3

древесный уголь 97 - 99. 1 табл.

Изобретение относится к металлургии, а именно к порошковым смесям для цементации высокохромистых сталей, и может быть использовано в машиностроительной, приборостроительной отраслях промышленности для повышения эксплуатационной стойкости изделий, работающих в условиях изнашивания.

Цель изобретения - интенсификация процесса насыщения углеродом поверхности при одновременном повышении износостойкости, прочности и ударной вязкости изделия.

Поставленная цель достигается тем, что в известной порошковой смеси для цементации, содержащей древесный уголь и активатор, в качестве активатора вводится оксид железа

у Fe409 при следующем соотношении компонентов(мае. %):

Оксид железа X1

,- 1-3

Древесный уголь 97-99 Выбор наилучшего активатора - оксида железа У осуществлен, в результате предварительных опытов по цементации высокохромистых сталей в древесном угле с добавками оксидов железа. Высокая эффективность карбюризатора с оксидом железа j1 Fe2Oj

:. может быть связана с тем, что восстановление оксида железа J1 Fe20}

сопровождается сравнительно с другими оксидами наибольшим числом кристалле- химических превращений. Это обеспечивает получение восстановленного железа высокой дисперсности.

сл

Јъ

О5 00

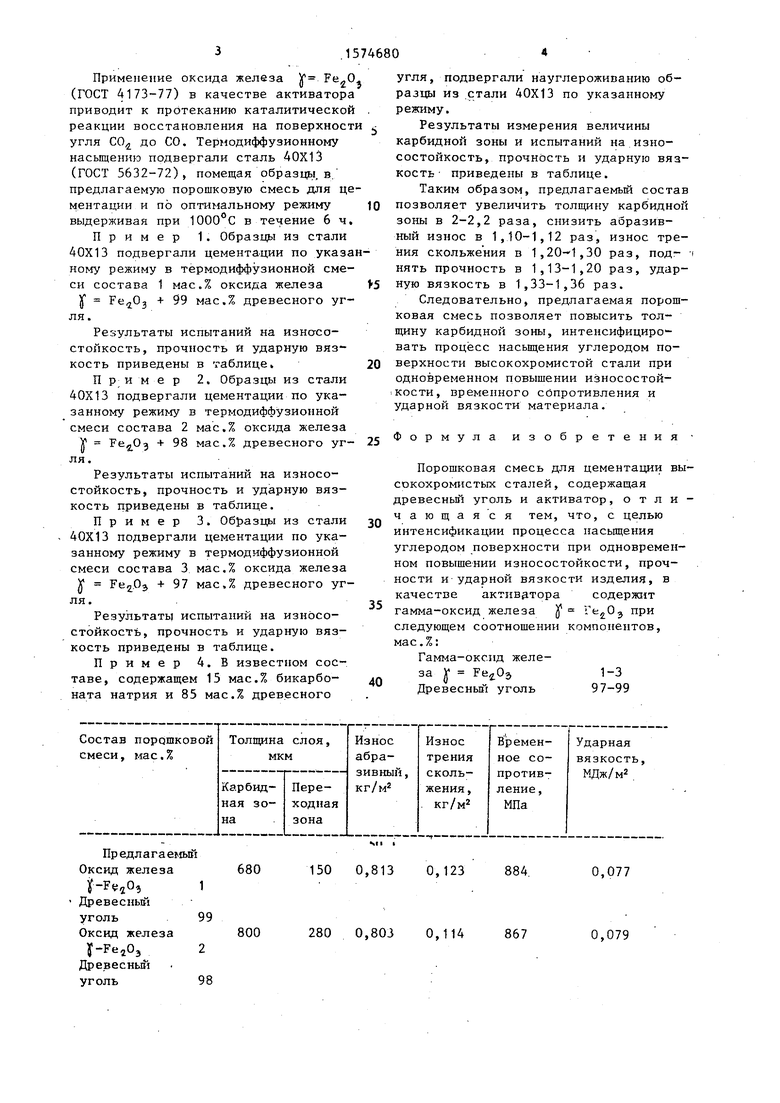

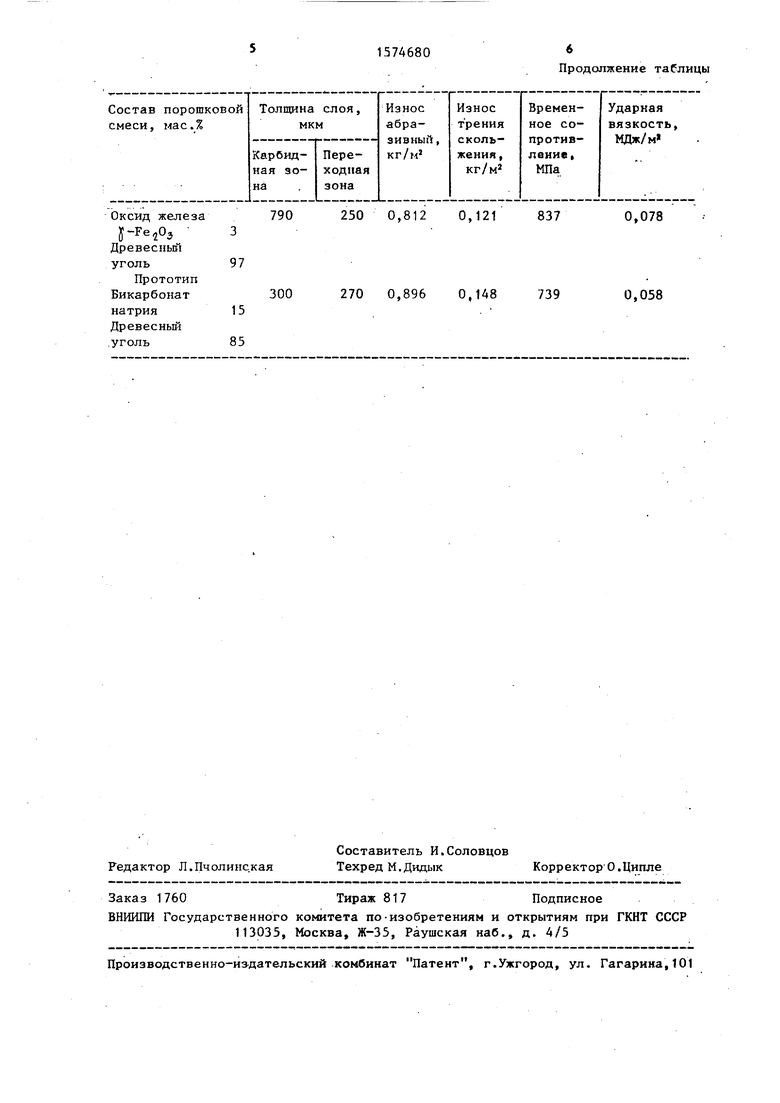

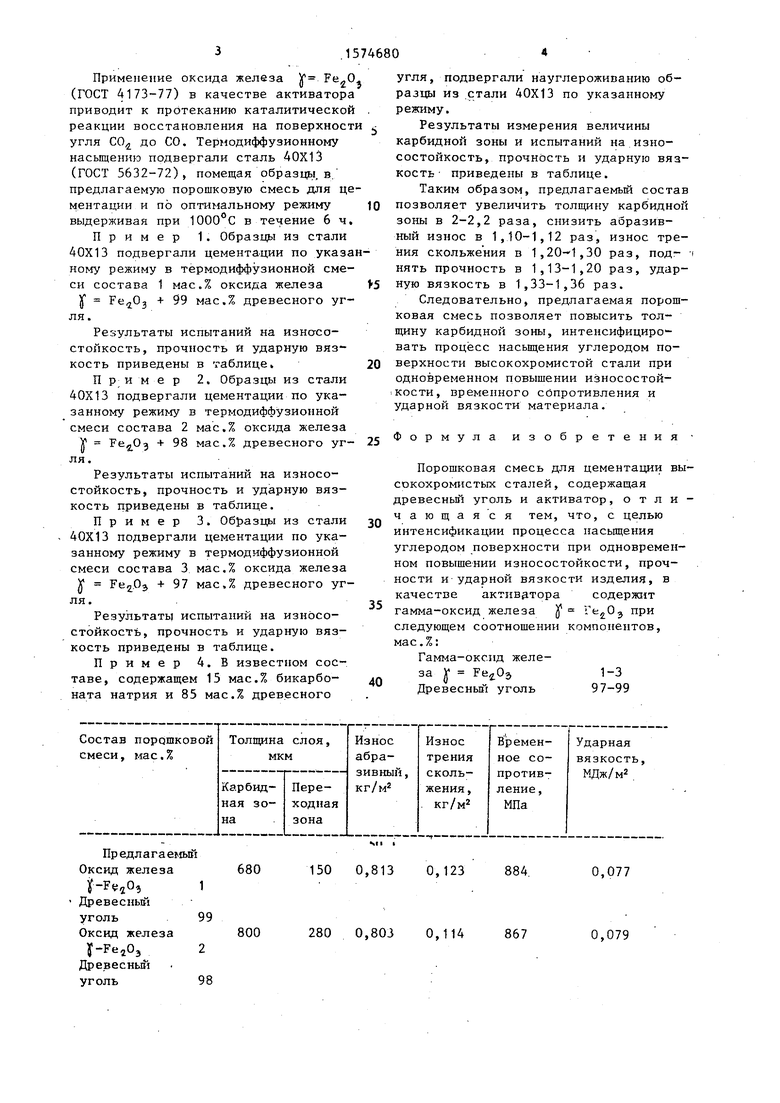

Применение оксида железа JT 7и„0 (ГОСТ 4173-77) в качестве активатора приводит к протеканию каталитической реакции восстановления на поверхност угля СО до СО. Тернодиффузионному насыщению подвергали сталь 40X13 (ГОСТ 5632-72), помещая образцы, в предлагаемую порошковую смесь для цементации и по оптимальному режиму выдерживая при 1000°С в течение 6ч,

Пример 1. Образцы из стали 40X13 подвергали цементации по указаному режиму в термодиффузионной смеси состава 1 мас.% оксида железа

jf + 99 мас.% древесного угля.

Результаты испытаний на износостойкость, прочность и ударную вязкость приведены в таблице

Пример 2. Образцы из стали 40X13 подвергали цементации по указанному режиму в термодиффузионной смеси состава 2 мас.% оксида железа

Ґ FeaO + 98 мас.% древесного уг- ля.

Результаты испытаний на износостойкость, прочность и ударную вязкость приведены в таблице.

Пример 3. Образцы из стали 40X13 подвергали цементации по указанному режиму в термодиффузионной смеси состава 3 мас.% оксида железа

У Fe203 + 97 мас.% древесного угля.

Результаты испытаний на износостойкость, прочность и ударную вязкость приведены в таблице.

Пример 4. В известном сос

таве, содержащем 15 мас.% бикарбоната натрия и 85 мас.% древесного

ый 680

1 99 800

2 98

150 0,813 0,123 884

280 0,803 0,114 867

0

5

0

0

5

0

угля, подвергали науглероживанию образцы из стали 40X13 по указанному режиму.

Результаты измерения величины карбидной зоны и испытаний на износостойкость, прочность и ударную вязкость приведены в таблице.

Таким образом, предлагаемый состав позволяет увеличить толщину карбидной зоны в 2-2,2 раза, снизить абразивный износ в 1,10-1,12 раз, износ трения скольжения в 1,20-1,30 раз, под- нять прочность в 1,13-1,20 раз, ударную вязкость в 1,33-1,36 раз.

Следовательно, предлагаемая порошковая смесь позволяет повысить толщину карбидной зоны, интенсифицировать процесс насыщения углеродом поверхности высокохромистой стали при одновременном повышении износостойкости, временного сопротивления и ударной вязкости материала.

Формула изобретения

Порошковая смесь для цементации высокохромистых сталей, содержащая древесный уголь и активатор, отличающаяся тем, что, с целью интенсификации процесса насыщения углеродом поверхности при одновременном повышении износостойкости, прочности и ударной вязкости изделия, в качестве активатора содержит гамма-оксид железа J1 ГеЈ0э при следующем соотношении компонентов, мас.%:

Гамма-оксид железа у Ре Оз1-3 Древесный уголь 97-99

0,077

0,079

790

300

250 0,812 0,121 837

270 0,896 0,148 739

Продолжение таблицы

0,078

0,058

Авторы

Даты

1990-06-30—Публикация

1988-03-22—Подача