1

(21)4344137/23-02

(22)12.10.87

(46) 30.06.90. Бгсл. К 24 (72) С.И.Македонов, В.М.Штанько, А.Г.Костепко, Н.Г.Ващенко, В.М.Коз- лов, Р.В.Ермакова, Б.П.Цуциев, В.З.Кофф, М.Г.Каплун и А.И.Фельдман

(53)621,357.7 (088.8)

(56)Липкий Я.Н. и Штанько В.М. Химическая и электрохимическая обработка стальных труб. - М.: Металлургия, 1982, с. 157.

(54)СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ОПРАВОК

(57)Изобретение относится к электрохимической обработке метаалов, преимущественно оправок из стали 60С2ХФА для холодной прокатки труб. Цель изобретения - повышение эксплуатационной стойкости оправок и расширение технологических возможностей. Электрохимическую обработку проводят в электролите следующего состава, мас.%: серная кислота 35-45; ортофос- форная кислота 35-45; карбоксиметил- целлюлоза 0,1-0,2; сернокислая медь 0,01-0,05; вода остальное, при 50- 80 С. причем сначала проводят полирование при плотности тока 220 А/дм2 1-2 мин, затем, увеличив плотность тока до 250-300 А/дм2, проводят оксидирование 1-2 мин и выдержку без тока 5-20 с. 2 табл.

с SS

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки | 2024 |

|

RU2821966C1 |

| СПОСОБ ОБРАБОТКИ ЛАТУННЫХ ИЗДЕЛИЙ ПЕРЕД ХРОМИРОВАНИЕМ | 1989 |

|

SU1727410A1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2007 |

|

RU2385792C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ АЛЮМИНИЯ ИЛИ СПЛАВА НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2002 |

|

RU2214873C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| СПОСОБ НАНЕСЕНИЯ МЕДНОГО ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2471020C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2288300C2 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОВЕРХНОСТИ ЛЕНТЫ-ФОЛЬГИ ИЗ НИОБИЙ-ТИТАНОВОГО СПЛАВА ИЗОЛИРУЮЩЕГО ОКСИДНОГО ПОКРЫТИЯ | 2010 |

|

RU2439750C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ МЕТАЛЛИЗАЦИИ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2653515C1 |

Изобретение относится к электрохимической обработке металлов, преимущественно оправок из стали 60С2ХФА для холодной прокатки труб. Целью изобретения является повышение эксплуатационной стойкости оправок и расширение технологических возможностей. Электрохимическую обработку проводят в электролите следующего состава, мас.%: серная кислота 35 - 45

ортофосфорная кислота 35 - 45

карбоксиметилцеллюлоза 0,1 - 0,2

сернокислая медь 0,01 - 0,05

вода остальное, при 50 - 80°С, причем сначала проводят полирование при плотности тока 220 А/дм2 1 - 2 мин, затем, увеличив плотность тока до 250 - 300 А/дм2, проводят оксидирование 1 - 2 мин и выдержку без тока 5 - 20 с. 1 табл.

Изобретение относится к способам электрохимической обработки металлов, в частности к полированию прокатного инструмента (оправок) преимущественно из стали 60С2ХФА для холодной прокатки труб.

Цель изобретения - повышение эксплуатационной стойкости оправок и расширение технологических возможностей.

Оправки из стали 60С2ХФА обрабатывают в одном растворе путем последовательного полирования, оксидирования и контактного осаждения меди при . температуре 50-80 С.

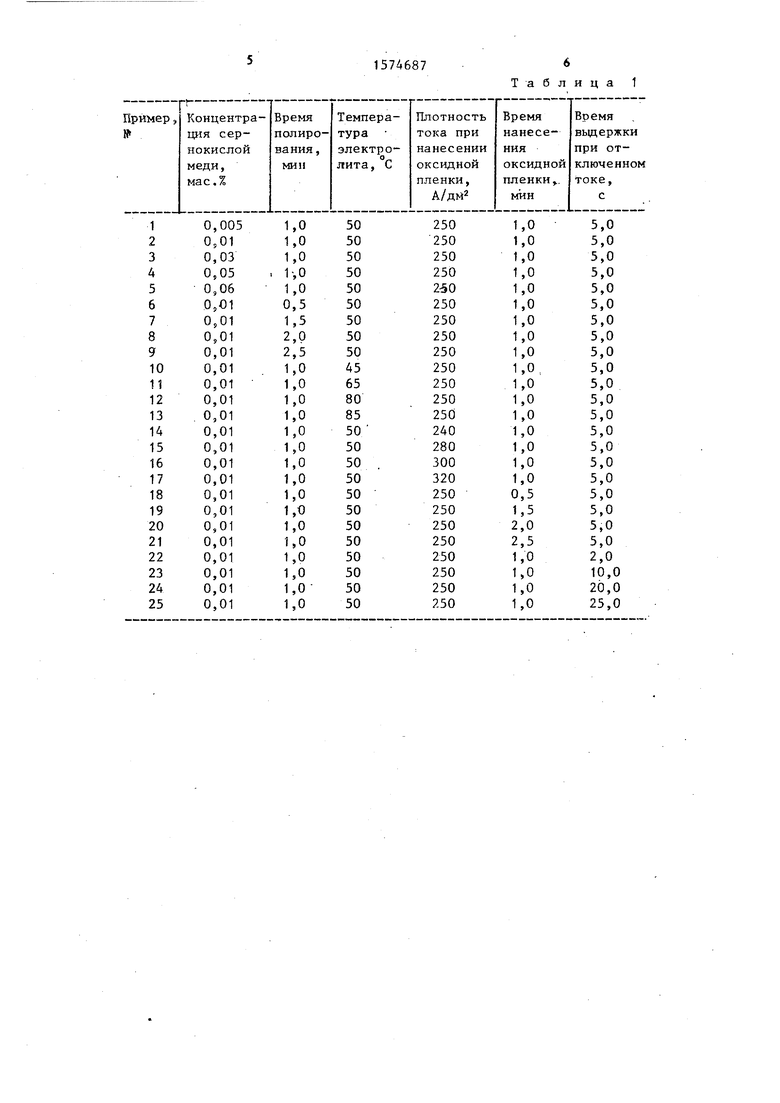

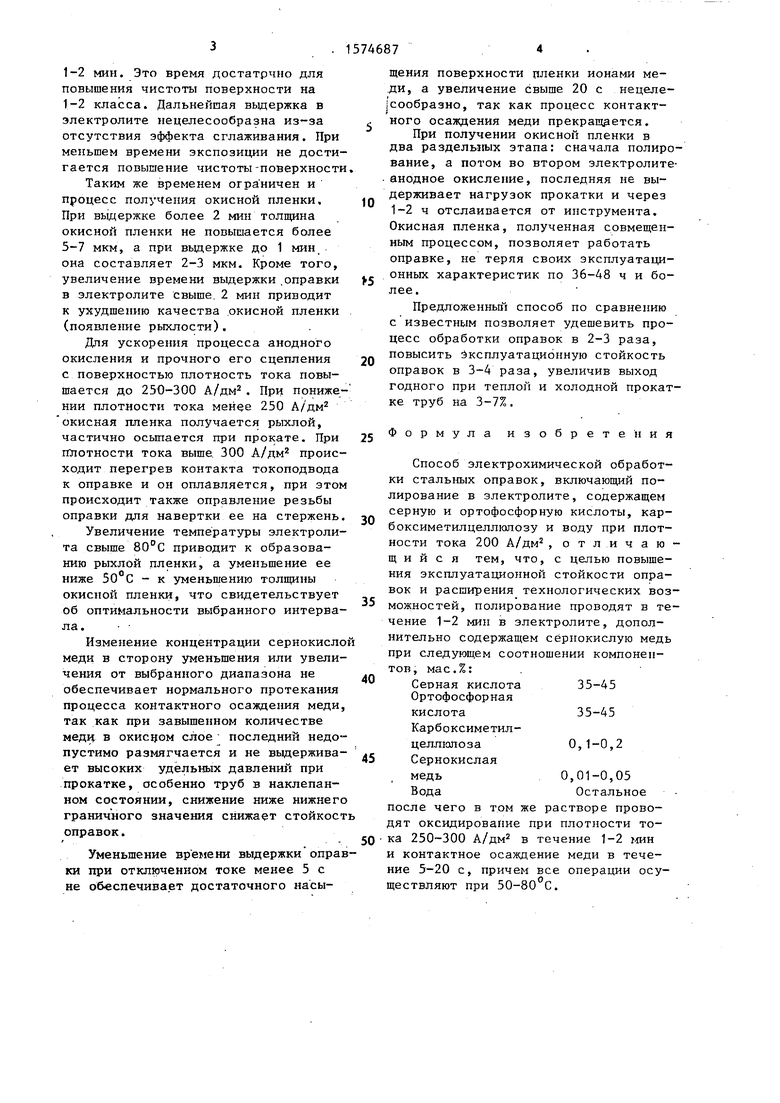

Технология приготовления электролита следующая. В воду при перемешивании приливают расчетное количество серной и ортофосфорной кислот, добавляют сернокислую медь и карбоксиметил- целлюлозу. Варьируемые параметры режимов обработки и концентрации сернокислой меди указаны в табл. 1.

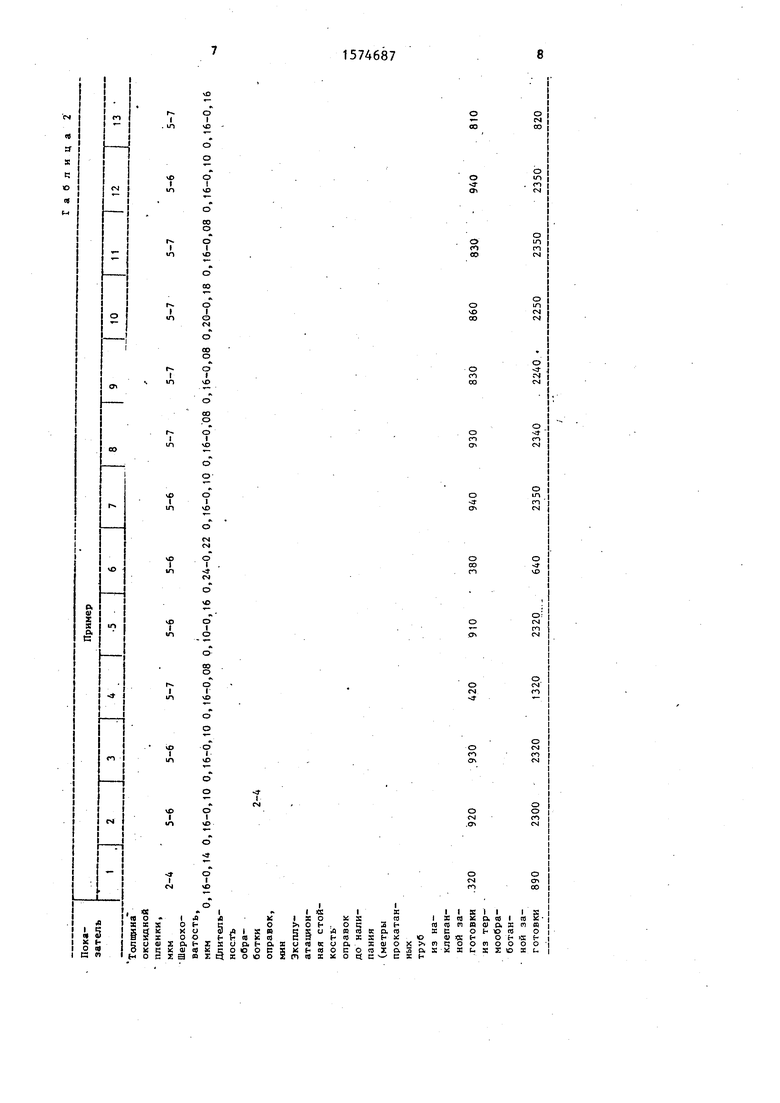

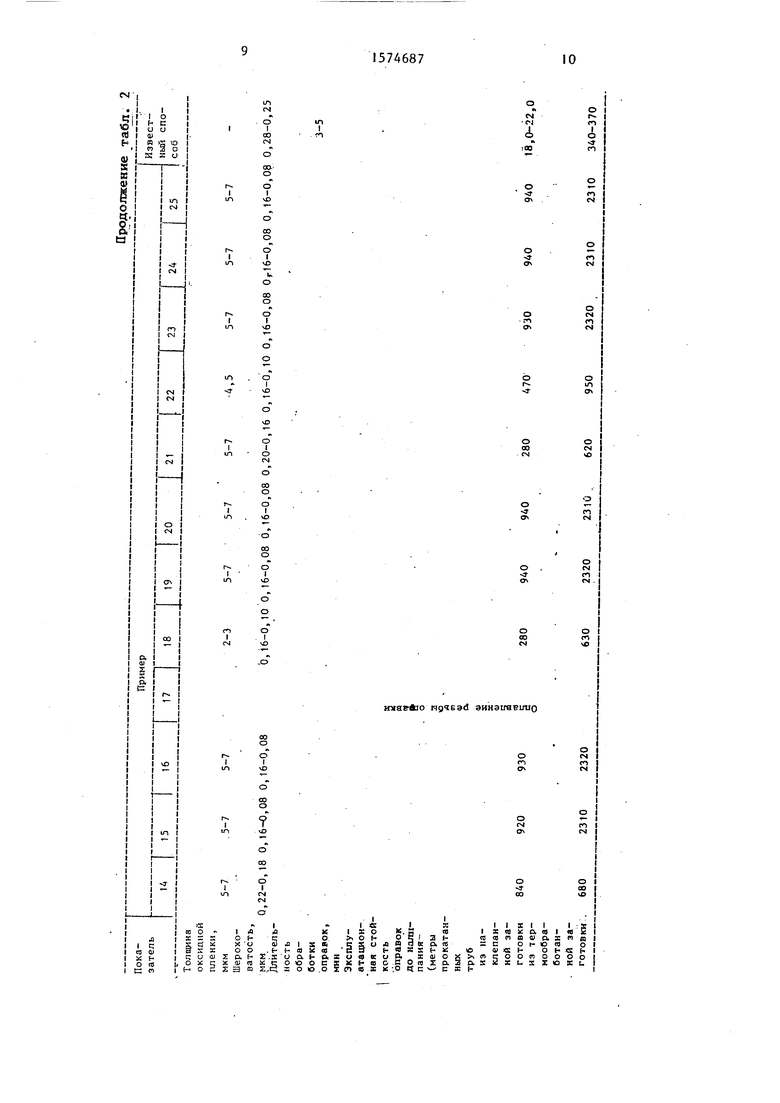

Данные, характеризующие эксплуатационную стойкость, толщину оксидной пленки, шероховатость, представлены в табл. 2.

Введение в электролит сернокислой меди в количестве 0,01-0,05% обусловливает эффект ускорения и улучшения качества окисного покрытия и повышения смазочных свойств прокатного инструмента, дополнительно предохраняя инструмент от изнашивания.

Окислению и равномерности окисленного слоя способствует повышение (50-80°С) температуры электролита. Процесс полирования ведут .в течение

СЛ

vj

&

00 Г-1

1-2 мин. Это время достатрчно для повышения чистоты поверхности на 1-2 класса. Дальнейшая выдержка в электролите нецелесообразна из-за отсутствия эффекта сглаживания. При меньшем времени экспозиции не достигается повышение чистоты поверхности

Таким же временем ограничен и процесс получения окисной пленки. При выдержке более 2 мин толщина окисной пленки не повышается более 5-7 мкм, а при выдержке до 1 мин она составляет 2-3 мкм. Кроме того, увеличение времени выдержки оправки в электролите свыше 2 мин приводит к ухудшению качества окисной пленки (появление рыхлости).

Для ускорения процесса анодного окисления и прочного его сцепления с поверхностью плотность тока повышается до 250-300 А/дм2. При понижении плотности тока менее 250 А/дм2 окисная пленка получается рыхлой, частично осыпается при прокате. При плотности тока выше 300 А/дм2 происходит перегрев контакта токоподвода к оправке и он оплавляется, при этом происходит также оправление резьбы оправки для навертки ее на стержень.

Увеличение температуры электролита свыше 80°С приводит к образованию рыхлой пленки, а уменьшение ее ниже 50°С - к уменьшению толщины окисной пленки, что свидетельствует об оптимальности выбранного интервала.

Изменение концентрации сернокисло меди в сторону уменьшения или увеличения от выбранного диапазона не обеспечивает нормального протекания процесса контактного осаждения меди, так как при завышенном количестве меди в окисном слое последний недопустимо размягчается и не выдержива- ет высоких удельных давлений при прокатке, особенно труб в наклепанном состоянии, снижение ниже нижнего граничного значения снижает стойкост оправок.

Уменьшение времени выдержки оправки при отключенном токе менее 5 с не обеспечивает достаточного насы5

0 5 Q

Q с

0

щения поверхности пленки ионами меди, а увеличение свыше 20 с нецелесообразно, так как процесс контактного осаждения меди прекращается.

При получении окисной пленки в два раздельных этапа: сначала полирование, а потом во втором электролите анодное окисление, последняя не выдерживает нагрузок прокатки и через 1-2 ч отслаивается от инструмента. Окисная пленка, полученная совмещенным процессом, позволяет работать оправке, не теряя своих эксплуатационных характеристик по 36-48 ч и более.

Предложенный способ по сравнению с известным позволяет удешевить процесс обработки оправок в 2-3 раза, повысить эксплуатационную стойкость оправок в 3-4 раза, увеличив выход годного при теплой и холодной прокатке труб на 3-7%.

Формула изобретения

Способ электрохимической обработки стальных оправок, включающий полирование в электролите, содержащем серную и ортофосфорную кислоты, кар- боксиметилцеллюлозу и воду при плотности тока 200 А/дм2, отличающийся тем, что, с целью повышения эксплуатационной стойкости оправок и расширения технологических возможностей, полирование проводят в течение 1-2 мин в электролите, дополнительно содержащем сернокислую медь при следующем соотношении компонентов, мас.%:

Серная кислота 35-45

Ортофосфорная

кислота35-45

Карбоксиметилцеллюлоза 0,1-0,2

Сернокислая

медь0,01-0,05

ВодаОстальное

после чего в том же растворе проводят оксидирование при плотности тока 250-300 А/дм2 в течение 1-2 мин и контактное осаждение меди в течение 5-20 с, причем все операции осуществляют при 50-80°С.

Таблица 1

Показатель

Пример

)

L.TT 3 J 4 .Т J у Г8 П io Т Г12 Т

Толщина

оксидной.

пленки,

мкм 2-4 5-6 5-6 5-7 5-6 5-6 5-6 5-7 5-7 5-7 5-7 5-6 5-7 Шероховатость,i

мкм 0,16-0,14 0,16-0,10 0,16-0,10 0,16-0,08 0,10-0,16 0,24-0,22 0,16-0,10 0,16-0,08 0,16-0,08 0,20-0,18 0,16-0,08 0,16-0,10 0,16-0,16 Длительностьобработки2-4оправок, мин

Эксплуатационная стойкость

оправок.

до нали- J

.fcv

панияQS

(метры°°

прокатанныхтруб из наклепанной заготовки 320 920 930 420 910 380 940 930 830 860 830 940 810 из тер- моовра- ботан- ной заготовки 890 2300 2320 1320 2320 640 2350 2340 2240 2250 2350 2350 820 ев

Пример

Авторы

Даты

1990-06-30—Публикация

1987-10-12—Подача