Изобретение относится к способу получения паренцовой льнотресты путем пропарки и может быть использовано в текстильной промышленности при первичной обработке лубяных волокон.

Целью изобретения является повышение, охраны окружающей среды при одновременном увеличении выхода и улучшении качества льноволокна.

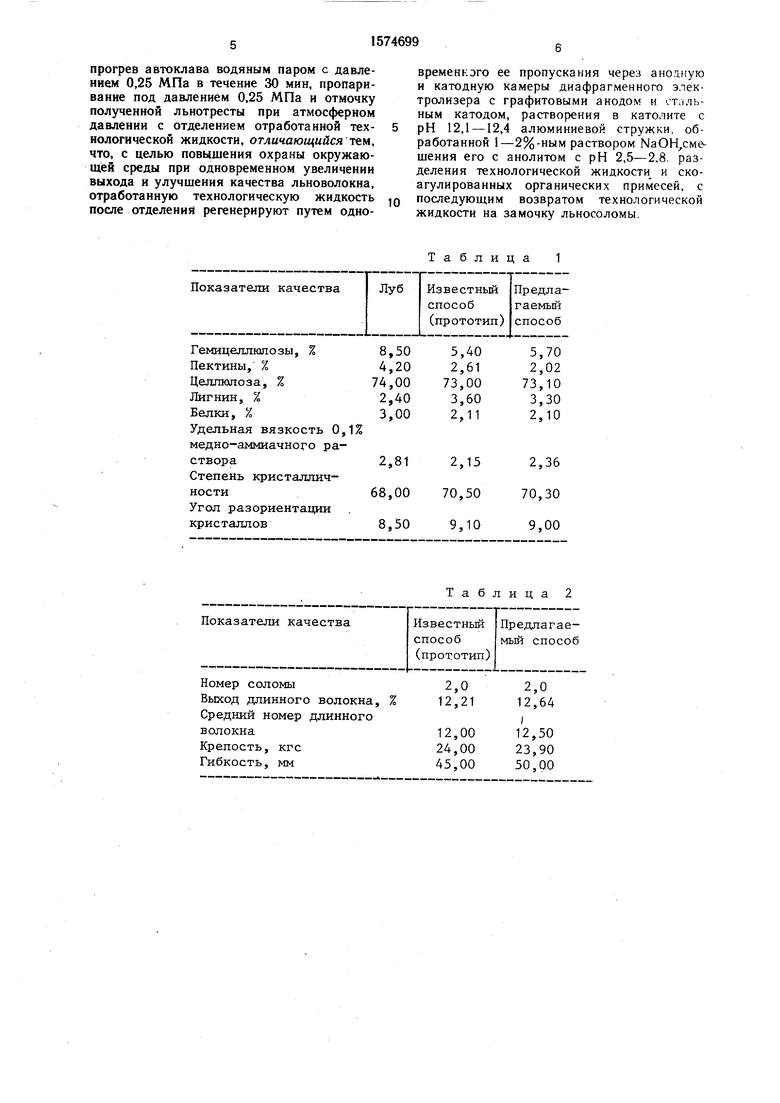

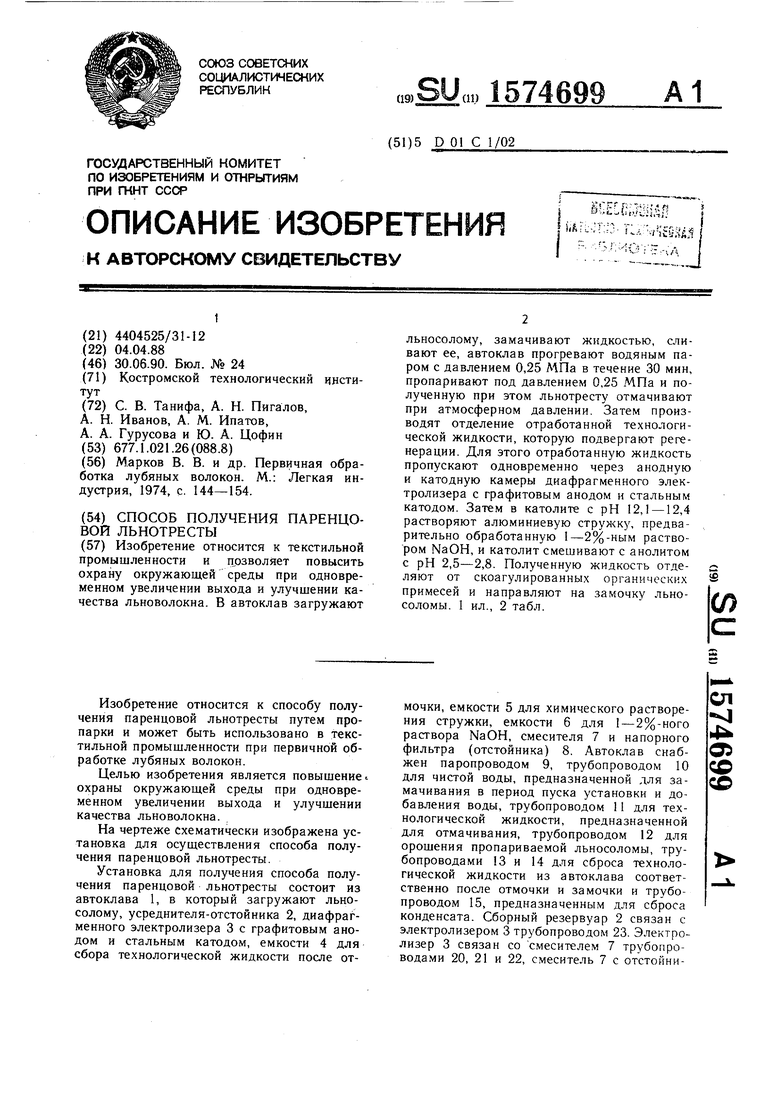

На чертеже схематически изображена установка для осуществления способа получения паренцовой льнотресты

Установка для получения способа получения паренцовой льнотресты состоит из автоклава 1, в который загружают льносолому, усреднителя-отстойника 2, диафрагменного электролизера 3 с графитовым анодом и стальным катодом, емкости 4 для сбора технологической жидкости после отмочки, емкости 5 для химического растворения стружки, емкости 6 для 1-2%-ного раствора NaOH, смесителя 7 и напорного фильтра (отстойника) 8. Автоклав снабжен паропроводом 9, трубопроводом 10 для чистой воды, предназначенной для замачивания в период пуска установки и добавления воды, трубопроводом 11 для технологической жидкости, предназначенной для отмачивания, трубопроводом 12 для орошения пропариваемой льносоломы, трубопроводами 13 и 14 для сброса технологической жидкости из автоклава соответственно после отмочки и замочки и трубопроводом 15, предназначенным для сброса конденсата. Сборный резервуар 2 связан с электролизером 3 трубопроводом 23 Электролизер 3 связан со смесителем 7 трубопроводами 20, 21 и 22, смеситель 7 с отстойнисл

4ь

О5 СО СО

ком 8 - трубопроводом 24 и емкость 4 с автоклавом-трубопроводом 25. Емкость для химического растворения алюминия связана с емкостью для 1- 2%-ного раствора NaOH трубопроводами 16 и 17. Из отстойника 8 по трубопроводу 18 регенерированная технологическая жидкость подается в автоклав 1, а шлам отводится по трубопроводу 19.

Установка для осуществления способа получения паренцовой льнотресты работает следующим образом.

Кипы льносоломы загружают в автоклав 1, который заливают регенерированной жидкостью по трубопроводу 18 или чистой водой по трубопроводу 10. После замочки технологическую жидкость с автоклава 1 сливают в сборный резервуар 2 по трубопроводу 14. После слива технологической жидкости в автоклав 1 по паропроводу 9 подают пар, при этом вначале осуществляют продувку автоклава «текучим паром затем поднимают давление до технологического (2,5 кгс/см2) и осуществляют процесс пропаривания. В это время технологическую жидкость из сборного резервуара 2 по трубопроводу 23 подают на регенерацию в диафрагменный электролизер 3 с нерастворимым графитовым анодом и стальным катодом. Получаемый католит (рН 12,1-12,4) по трубопроводу 20 подают в емкость 5 для химического растворения алюминия, предварительно перед пуском установки обрабатывают (по трубопроводу 16 и 17) алюминиевую стружку 1-2%-ным раствором NaOH, находящимся в емкости 6. При обработке алюминиевой стружки 1-2%-ным раствором NaOH снимается оксидная пленка, после чего алюминий хорошо растворяется в католите. Из емкости 5 католит, насыщенный А1+3, подают по трубопроводу 21 в смеситель 7. Сюда же по трубопроводу 22 непосредственно из электролизера 3 подают анолит (рН 2,5-2,8). При смешивании стоков (анолита и като- лита, насыщенного алюминием) происходит коагуляция. Из смесителя 7 жидкость по трубопроводу 24 подают в отстойник (фильтр) 8, где происходит отделение осадка, при этом органический осадок отводится по трубопроводу 19, а очищенную жидкость можно подавать в автоклав 1 по трубопроводу 18. При этом очищенная (регенерированная) жидкость содержит катионы алюминия А1+3 с концентрацией 15-20 мг/л, которые являются катализаторами реакции декарбоксилирования уро- новых кислот, что положительно влияет на качество волокна, так как сокращается время операции пропаривания, что в свою очередь снижает степень разрушения геми- целлюлозного комплекса. По окончании времени пропаривания из автоклава 1 удаляют пар и по трубопроводу 15 отводят конденсат в сборный резервуар. Далее для отмочки

0

5

0

5

0

5

0

5

тресты автоклав 1 заполняют по трубопроводу 18 регенерированной технологической жидкостью. Так как жидкость после отмочки содержит меньшее количество экстрактивных веществ в сравнении с жидкостью после замочки, то около 60% ее из автоклава 1 сливают по трубопроводу 14 в сборный резервуар 2 и регенерируют, а остальные 40% сливают по трубопроводу 13 в емкость 4 для технологической жидкости после отмочки, которую в последующем без регенерации используют при замочке, подавая ее в автоклав 1 из резервуара 4 по трубопроводу 24. Полученную в автоклаве 1 тресту выгружают, а технологическую жидкость регенерируют и используют в следующем цикле замочки или отмочки. Процесс регенерации технологической жидкости позволяет осуществить замкнутый цикл водоснабжения при пропаривании льносоломы.

Способ получения паренцовой льнотресты осуществляют следующим образом.

В автоклав 1 загружают льносолому, замачивают в первом цикле чистой водой, а в дальнейшем регенерированной технологической жидкостью в течение 30 мин при давлении 0,2 МПа и температуре 25-30°С. Технологическую жидкость после замачивания перекачивают по трубопроводу 14 в сборный резервуар 2. Технологическую жидкость, находящуюся в сборном резервуаре 2, подвергают регенерации. После слива технологической жидкости автоклав 1 продувают «текучим паром в течение 30 мин и осуществляют подъем давления до 0,25 МПа в течение 5 мин. Операцию пропаривания осуществляют при давлении 0,25 МПа в течение 45-60 мин. Далее спускают конденсат и заливают автоклав 1 регенерированной технологической жидкостью, процесс отмачивания осуществляют в течение 30 мин. 40% технологической жидкости после отмочки направляют в сборный резервуар 4, а остальные 60% - в сборный резервуар 2 и подвергают регенерации. Данные о физико-химических свойствах получаемого волокна представлены в табл. 1, о технологических свойствах - в табл. 2.

Применение предлагаемого способа и установки для его осуществления позволяет повысить выход длинного волокна на 0,4 абс.% и качество на 0,5 номера, сократить время операции пропаривания, а также повысить охрану окружающей среды за счет исключения сброса технологической жидкости.

Формула изобретения

Способ получения паренцовой льнотресты, включающий замочку льносоломы жидкостью в автоклаве, слив жидкости,

прогрев автоклава водяным паром с давлением 0,25 МПа в течение 30 мин, пропари- вание под давлением 0,25 МПа и отмочку полученной льнотресты при атмосферном давлении с отделением отработанной технологической жидкости, отличающийся тем, что, с целью повышения охраны окружающей среды при одновременном увеличении выхода и улучшения качества льноволокна, отработанную технологическую жидкость после отделения регенерируют путем одно

временного ее пропускания через анодную и катодную камеры диафрагменного электролизера с графитовыми анодом и стальным катодом, растворения в католите с рН 12,1 -12,4 алюминиевой стружки, обработанной -2%-ным раствором №ОН,сме- шения его с анолитом с рН 2,5-2,8. разделения технологической жидкости и ско- агулированных органических примесей, с последующим возвратом технологической жидкости на замочку льносоломы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения паренцовой льнотресты | 1981 |

|

SU1035100A1 |

| Способ получения паренцовой льнотресты | 1977 |

|

SU765407A1 |

| Способ получения паренцовой тресты из стеблей лубяных культур | 1982 |

|

SU1073347A1 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА | 1996 |

|

RU2109858C1 |

| Способ биологической мочки льносоломы | 1980 |

|

SU922190A1 |

| Способ биологической мочки стеблей лубяных культур | 1990 |

|

SU1698316A1 |

| Способ получения тресты из стеблей лубяных культур | 1979 |

|

SU905343A1 |

| Способ регенерации нитрующей смеси | 1990 |

|

SU1798384A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО СОКА ИЗ САХАРНОЙ СВЕКЛЫ | 1993 |

|

RU2053305C1 |

| Способ тепловой биологической мочки стеблей льна | 1980 |

|

SU939604A1 |

Изобретение относится к текстильной промышленности и позволяет повысить охрану окружающей среды при одновременном увеличении выхода и улучшении качества льноволокна. В автоклав загружают льносолому, замачивают жидкостью, сливают ее, автоклав прогревают водяным паром с давлением 0,25 МПа в течение 30 мин, пропаривают под давлением 0,25 МПа и полученную при этом льнотресту отмачивают при атмосферном давлении. Затем производят отделение отработанной технологической жидкости, которую регенерации. Для этого отработанную жидкость пропускают одновременно через анодную и катодную камеры диафрагменного электролизера с графитовым анодом и стальным катодом. Затем в католите с PH 12,1 - 12,4 растворяют алюминиевую стружку, предварительно обработанную 1 - 2%-ным раствором NAOH, и католит смешивают с анолитом с PH 2,5 - 2,8. Полученную жидкость отделяют от скоагулированных органических примесей и направляют на замочку льносоломы. 1 ил., 2 табл.

Таблица

Таблица 2

| Марков В | |||

| В | |||

| и др | |||

| Первичная обработка лубяных волокон | |||

| М.: Легкая индустрия, 1974, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

Авторы

Даты

1990-06-30—Публикация

1988-04-04—Подача