Для этого гю предлагаемому способу получения льнотресты, включающему замочку льно соломы, продувку ее насыщенным паром в автоклаве, пропаривание насыщенным паром Под давлением с периодическим орошением водой и отмочку и отличающемуся от известного способа тем, что пропаривание осуществляют сначала под давлением 2,3-2,7 атм в течение 25-30 мин, а затем под давлением 1,0-2,0 атм в течение 60-70 мин. Ведение процесса пропаривания в лчс ступени позволяет уменьщить явление обратной конденсации продуктов гидролиза, которые содержатся в основном в древесине. При пропаривании льносоломы на nepjsoft ступени при давлении 2,3-2,7 атм в течение 25-30 мин происходит разложение соединений, связывающих волокно и древесину. Пропаривание льносоломы при давлении выше 2,7 атм повреждает целлюлозу волокна и :способствует образованию смолообразньгх про дуктов, осаждающихся на стеблях льна. При пропаривании льносоломы на второй :ступени при давлении 1,0-2,0 атм в течение 60-75. мин происходит окончательное отделен волокна от древесинь без его повреждения. Способ пропаривания льняной соломы осуществляют следующим образом. Замочку соломы производят в воде при температуре не ниже 20°С, но не выще 50°С. Для ускорения поглощения воды стеблями применяют гидравлическое давление от 1,5 до 2 атм, создаваемое путем наполнения авто клава водой при закрытом воздушном кране. При повыщении гидравлического давления пу зырьки воздуха, находящиеся в стеблях и ме ду стеблями, сжимаются. Сжатый воздух при крывании воздушного венти.чя автоклава за . счет разности давлен11я выходит на поверхность и удаляется из автоклава. Влажность стеблей после замочки под гидравлическим давлением составляет от 140 до,160% т.е. в 1,5 раза выще, чем -после замочки без по щения давления. Продолжительность замочки без давления 60 мин, под гидравлическим давлением 40 мин. После замочки льняную солому подвергаю продувке насьпцеьшым паром для прогрева. С этой целью из автоклава спускают воду. После спуска воды из автоклава при откры том воздущном кране в автоклаве в стебля остается значительное кол1 чество воздуха.. При пропаривании соломы в присутствии во духа происходит неравномерное воздействие пара на стебель, так как воздух препятству доступу пара. Кроме того, в присутствии во духа могут идти процессы деструкции целлю лозы. При продувке полностью вытесняется воздух и одновременно происходит прогрев 4 стеблей, сопровождающийся дополнительные их увлажнением. Продувку ведут в условиях, исключающих высушивание и перегрев стебля, т.е. голько насыщенным паром. Длительность продувки составляет 25-30 мин при замочке в течение 40 мим и 15 мин при замочке в течение 0 мин и 15 мин при замочке 60 мин. После фогрева за счет продувки пароМ стебли соломы подвергают пропариванию насыщенным паром при давлении 2,3-2,7 атм (оптимальное 2,5 атм) в течение 25-30 мин, после чего давление в автоклаве сбрасывают до 1,0-2,0 атм и льпяную солому пропаривают в течение 60-70 мин. Успешное разрущение клеящих веществ при пропаривании зависит от влажности пара: чем выще влажность пара, тем лучще качествр волокна. Для увлажнения пара применяют периодическое орощение стеблей. Стебли орошают водой из форсзт-юк через каждые 10 мин в течение 1,5 мин. При орошении стебли дополнительно увлажняются, кислотность внутри стеблей, а также в паровой среде снижается в 3 раза. Орощение препятствует образованию на волокне веществ, придающих ему грубость и темную окраску. После пропарки стебли соломы подвергают отмочке. Отмочку осуществляют путем погружения пропаренных стеблей в воду. Для этого автоклав заливают водой и в течение 30 мин осуществляют отмочку стеблей. .Для. отмочки используЕот ту же жидкость, что и для замочки соломы или холодз ую воду. В табл. 1 приведены сравнительные данные результатов первичной обработки тресты, полученные по известному и предлагаемому пособам. Как из таблицы, способ позволяет повысить выход длинного волокна на 0,93 процента (абсолютных) и качество длинного волокна (средний номер) на 0,7 номера. В табл. 2 приведены показатели прядильной способности полученного из льнотресты волокна и качества пряжи. Как видно из табл. 2 предлагаемый способ позволяет получить пряжу более высокого номера при большей ее проадюсти и меньшел-f числе пороков как из чесаного льна, так и из очеса. Чесаное волокно менее грубое, имеет более высокую гибкость и лучщую мацерационную способность. Таким образом, изобретение позволяет значительно повь1сить номер получаемого из льнотресты волокна и увеличить его выход. Учитывая, что в настоящее время льно-. заводы перерабатывают 7 тыс.т. паренцовой льнотресты, по расчетнЕлм данным годовая экономия от использования изобретения составит 210,8 тыс. руб.

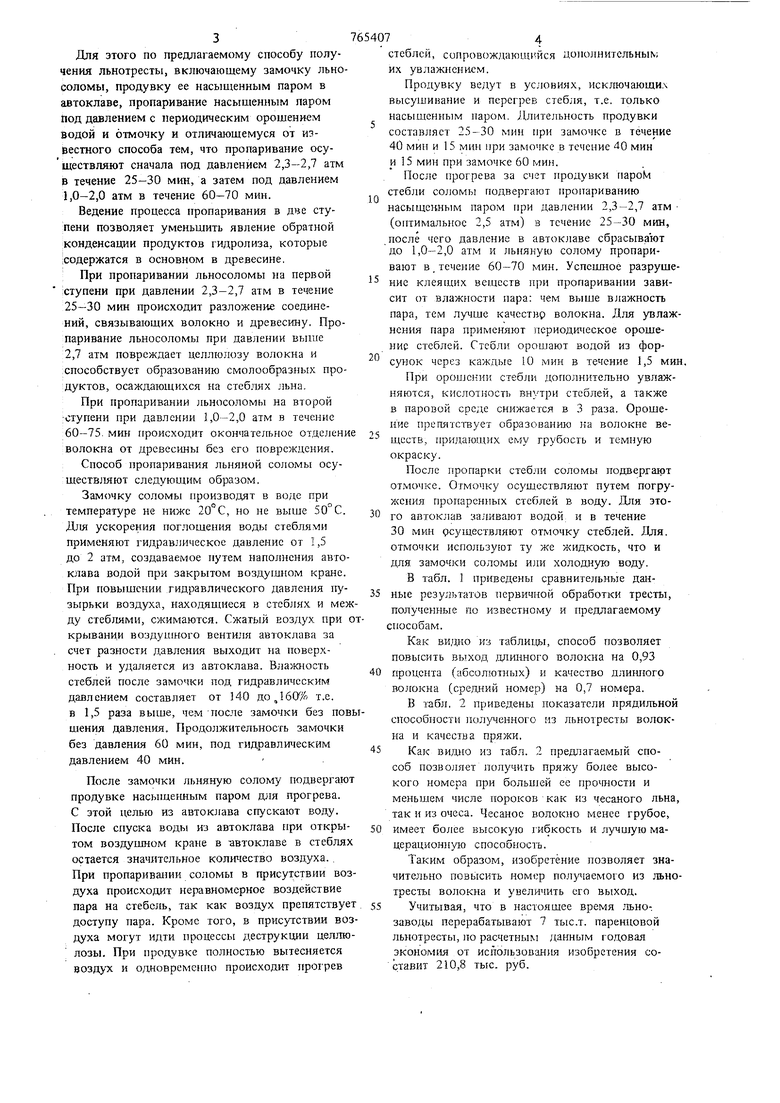

Номер соломы

Процент выхода длинного волокна

Средний номер длинного волокна

1,0

1,0

11,57

10,64

12,5

11,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения паренцовой льнотресты | 1981 |

|

SU1035100A1 |

| Способ получения волокна из стеблей лубяных растений | 1976 |

|

SU681121A1 |

| Способ получения паренцовой льнотресты | 1988 |

|

SU1574699A1 |

| Способ получения тресты | 1978 |

|

SU765408A1 |

| Способ получения паренцовой тресты из стеблей лубяных культур | 1982 |

|

SU1073347A1 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА | 1996 |

|

RU2109858C1 |

| Способ получения тресты из стеблей лубяных культур | 1979 |

|

SU905343A1 |

| Способ получения льнотресты | 1983 |

|

SU1162880A1 |

| Способ получения льняной тресты из стеблей лубяных культур | 1991 |

|

SU1807105A1 |

| Способ получения льняной тресты | 1986 |

|

SU1467095A1 |

Таблица 2

Авторы

Даты

1980-09-23—Публикация

1977-11-29—Подача