Изобретение относится к техноло-i гии первичной обоработки лубяных культур,а именно к химической тёхч нологии переработки льносоломы в тресту для последующего выделения из нее льноволокна.

Известен способ получения паренцевой льнотресты, включающий замочку льносоломы в ХОЛОДНОЙ воде при 15-20с под гидравлическим давлением 1,5-2,0 атм в течение 30 мин, продувку ее насыщенным паром в автоклаве в течение 20-25 мин, пропаривание насыщенным паром под давлением 2-2,5 атм в течение .4060 NMH и отмочку в горячей воде при б5-75с 13.

Недостатки этого способа - глубокая деструкция целлюлозы волокна, повышенное содержание нецеллюЛозных компонентов в волокне (лигнина, пектинов, белков), что приводит к получению очень грубого и хрупкого волокна.

Известен также способ получения паренцовой льнотресты, включающий замочку льносоломы под гидравлическим давлением 1,5-2,0 атм сначала в течение 60 .мин в холодной воде, а затем 30 мин в воде с температурой 30-35 0, продувку автоклава насыщенным паром в течение 30 мин пропаривание льносолокол в течение 75-90 мин при давлении до 2,5 атм с одновременным периодическим орошением водой в течение 1,5-2 мин и отмочку в холодной воде в течение 30 мин. Оротдение соломы водой в процессе пропаривания позволяет провести гидролиз компонентов волокна в более мягких условиях. При этом .степень деструкции целлюлозы снижается 2.

Недостатком способа является повьааенноё содержание нецеллюлозных компонентов, что снижает номер и прядильную способность волокна.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения паренкрвой льнотресты, включащий замочку льносоломы в воде в автоклаве, слив воды, продувку автоклава насыщенным паром для прогрева соломы и удаления из нее воздуха, пропаривание льносслоки насыщенным паром с периодическим, через каждые 10 мин, орошением водой в течение 1,5 мин сначала под давлением 2,3-2, атм в течение 25-30 мин, а затем под давлением 1,0-2,0 атм в течение 60-70 мин, с последующей отмочкой .

Однако для известного способа характерено протекание побочных процессов, которые ухудшают качество тресты и полученного из нее во-.

локна. В частности, прм продувке автоклава паром протекают окислительные процессы. Гексозаны стебля окисляются кислородом остаточного воздуха с образованием пектинопо5 добных веществ- полиуроновых кислот. В результате этого содержание клеящих компонентов - пектинов увеличивается на одну треть. В первые 30 мин пропаривания при давлении

0 2,3-2,7 атм в лубяной части стебля, резко увеличивается содержание лигноподобных веществ. Это явление обусловлено конденсацией низкомоле кулярных фенольных соединений фла5 бофенового типа, а также миграцией лабильных фрагментов лигнина из древесной части стебля в лубяную. Конденсационные превращения фенольных соединений льна интенсифицируQ ются при повышении температуры пропаривания. Кроме того, существенно изменяется характер структуры волокна, а именно, увеличивается кристалличность на 6-7%, происходит риентация кристаллитов на 2, снижается энергия межмолекулярных взаимодействий. Это приводит к снижению качества и прядильной способности волокна. Цель изобретения - повышение вы хода и номера получаемого из льнотресты волокна за счет снижения содержания в волокне нецеллюлозных компонентов (лигнина, пектина, белков и т.д.) и улучшения его физико5 химической структуры.

Данная цель достигается согласно способу получения паренцовой льнотресты, включающему замочку льносоломы в .воде в автоклаве, слив

0 воды, пропаривание насыщенным паром сначала при давлении..3-2,7 атм, а затем при давлении 1,0-2,0 атм с периодическим орошением льносоломы водой и отмочку, слив воды осуществляют подачей в верхнюю часть автоклава насьиценного пара под давлением 1,5-2 атм, а пропаривание проводят при давлении 2,3-2,7 атм 5 15 мин и при давлении 1,0-2,0 атм

0 150-300 мин.

В условиях предлагаемого способа происходит улучшение структуры волокна: кристалличность и угол разориентации изменяются незначительно,

е а энергия межмолекулярных взаимодействий увеличивается за счет увеличения концентрации водородных связей, а также снижается содержание лигноподобных и пектиновых веществ.

0 Gnoco6 пропаривания льняной со ломы осуществляют на существующем оборудовании. Замочку льносоломы проводят в холодной воде под гидравлическим давлением 1,4-2,0 атм в

5 течение 60 мин и в воде при 30 в течение 30 мин. После замочки слив воды из автоклава осуществляют путем выдавливания ее насыщеннью« паром под давлением 1,5-2 атм, который подают в верхнюю часть автокла а. При этом предотвращается попадание воздуха в автоклав и исключается OKHCjfeHHe полиуглеводов стебля с образованием полиуроновых кислот. В результате содержание пек тиновых веществ в тресте и волокне снижается, что приводит к улучшевию отделяемости тресты, повышению выхода и нсмера длинного волокна, Затем поднимают давление пара в автоклаве до 2,3-2,7 атм и пропаривают льносолому в течение 5-15 мин. За это время внутри стеблей образуются органические кислоты, которые ускоряют гидролиз нецеллкшозных компонентов. Сокращение времени пер вой стадии пропаривания способствует уменьшению кристалличности струк туры волокна, снижению поперечного размера кристаллитов, сохранению межмолекуляриых водородных связей, снижению содержания лигнина и ли ноподобных веществ, Это обусловлива ет повьпйение номера длинного волокна. . Для достижения необходимой степени гидролиза нецеллюлозных компонентов пропаривание продолжают при пониженном давлении t-2,О атм в течение 150-300 мин с одновременным орошением льносололал через каждый 10 мин от начала чропаривания в теч .ние 1,5-2 мин. Это приводит к сниже нию содержания пектинов и белков в тресте и волокне. В результате улучшается отделяеМость волокна от древесины, повышается выход и номер длинного волокна. После пропаривания льнотресту подвергают отмочке. Отмочку осуществляют в холодной воде в течение 30 мин. При отмочке льнотресты происходит частичное растворение продуктов гидролиза ком понентов стебля, снижается кислотность внутри стеблей и повышается влажность тресты до 300%. В льняном волокне, полученном из льнотресты по предлагаемому способу в сравнении со способом-прототипом понижается количество пектинов на 0,85%, лигнина - ;НаО,42, белков на 0,7%, а соде:ржание гемицеллюлозы повышается на 0,5%. Содержание целлюлозы увеличивается на 1%, при этом снижается степень ее деструкции удельная вязкость повьваается с 1,67% до 2,15%. Структура льняного .волокна улучшается: степень кристалличности и размер кристаллитов уменьшается незначительно, угол разсч интации уменьшается на 0,4 и значительно возрастает энергия водородных связей .волокна (на 36 относительных единиц).. Для выявления :влияния пара:метров процесса получения льнотресты по предлагаемсжу способу на качество полученного волокна проводят следующие испытания.. Льносолому загружают в автоклав и зсмачивают в холодной воде под гидравлическим давлением 1,8 атм в течение 60 мин, а затем в воде при в течение 30 мин. Слив воды из автоклава осуществляют при подаче в верхнюю часть автоклава насыщенного пара (согласно примерам 1 к 2 - под давлением 1,5 атм, а примерам 3 и 4 - 2,0 атМ В табл. 1 предствлен режим, по которому повьввают давление в автоклаве и пропаривают льносолому. Пропаривание на второй стадии во всех примерах проводят при орошении льносол 1Ы водой в течение 1,52,0 мин через каждые 10 мин. В заключение осуществляют отмочку в холодной воде 30 мин. В табл. 2 приведены характеристики химического состава и структуры полученного из льнотресты волокна, а также его физико-механические свойства. Предлагаеьвлй способ позволяет повысить выхсщ длинного волокна на 0,79% и качество длинного волокна (средний номер ) на 1,2 Hc iepc|, снизить содержание нецеллюлозных компонентов в волокне, улучшить структуру волокна, снизить степень деструкции целлюлозы и увеличить ёыход и волокна.

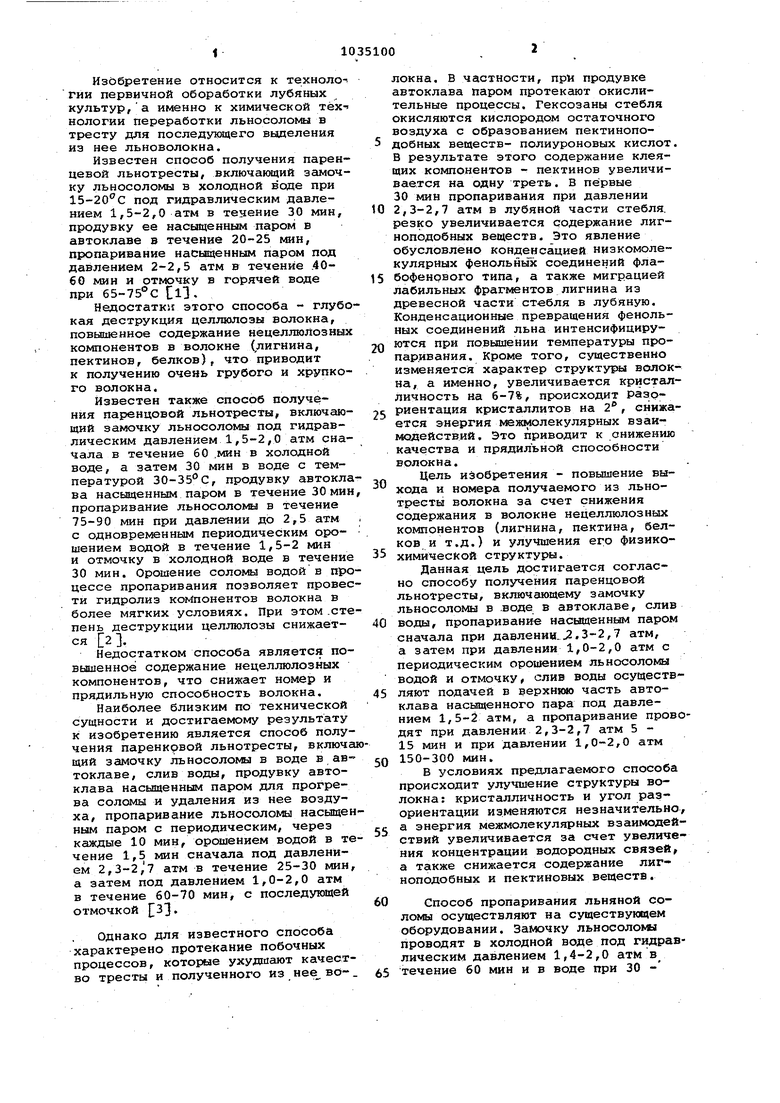

Пример

Режим пропаривания

Давление пара, атм

Таблица 1

Продолжительность, мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения паренцовой льнотресты | 1977 |

|

SU765407A1 |

| Способ получения паренцовой льнотресты | 1988 |

|

SU1574699A1 |

| Способ получения тресты | 1978 |

|

SU765408A1 |

| Способ получения льняной тресты из стеблей лубяных культур | 1991 |

|

SU1807105A1 |

| Способ получения тресты из стеблей лубяных культур | 1980 |

|

SU927864A1 |

| Способ получения тресты из стеблей лубяных культур | 1988 |

|

SU1548282A1 |

| Способ получения волокна из стеблей лубяных растений | 1976 |

|

SU681121A1 |

| Способ получения тресты из стеблей лубяных культур | 1979 |

|

SU905343A1 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА | 1996 |

|

RU2109858C1 |

| Способ получения льняной тресты | 1986 |

|

SU1467095A1 |

СПОСОБ ПОПУЧЕЯНЯ НАРЕНЩ ВОЙ ЛЬНОТ С1Н, вклочамсций замочку льносоломы в воде в автоклаве, слив во2Шу ярооарвваняе насзаценным паром сначгша tipit давлюяии 2,3-2,7 атм, а затем При давлении 1|,,0 атм с периояицескям орошеямем льяосоломы вопс и отмочку, о .т л и ч а rest к и с. я тем, что, с целью повышения выхода и номера получаемого из льнотреспы волокна, слив воды осув|ествяя1ЕГГ шщачей в верхнюю часть автоклава насшдеяного пара под давленишм ifS-2 атм, а просмривание проводят при давлении 2,3-2,7 атм 5-15 мин я пря давлении 1,0-2,0 атм 150-ЭОО вн1

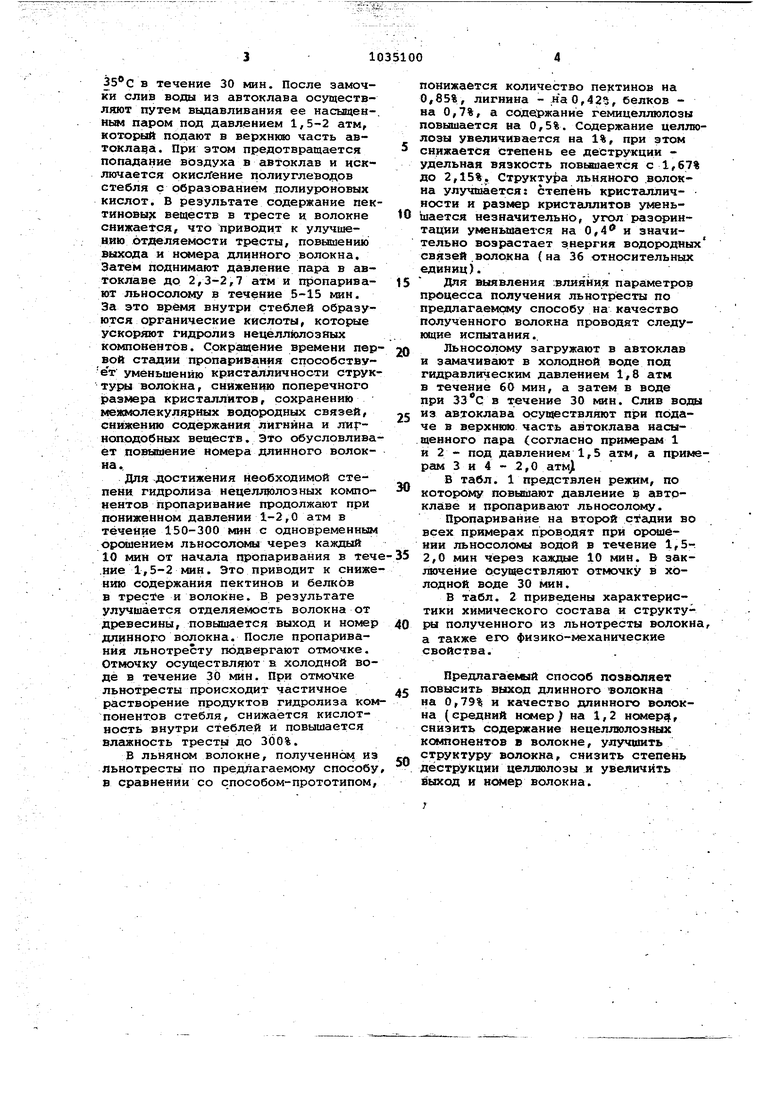

Химический состав, % от веса абссиштно сухого волокна

72,0 4,90

оэа 3,46 3,42

Удельиая вязкость 0,{1%-ного мелноамгшачного раство1,672,15 ра целлоЛозы Параметры струк Степень кристалличности, I Поперечный размер кристаллнтов, jf Угол разориентацни, f Интегральная ннтен- , сшность поглооення СЖ-групп в области МООЭбОО см

Таблица 2 ,15 2,08 72,8 73,7 38,6 39,4 8,81 8,91

Характеризует энергию вовоххэдыык связей в волокне.

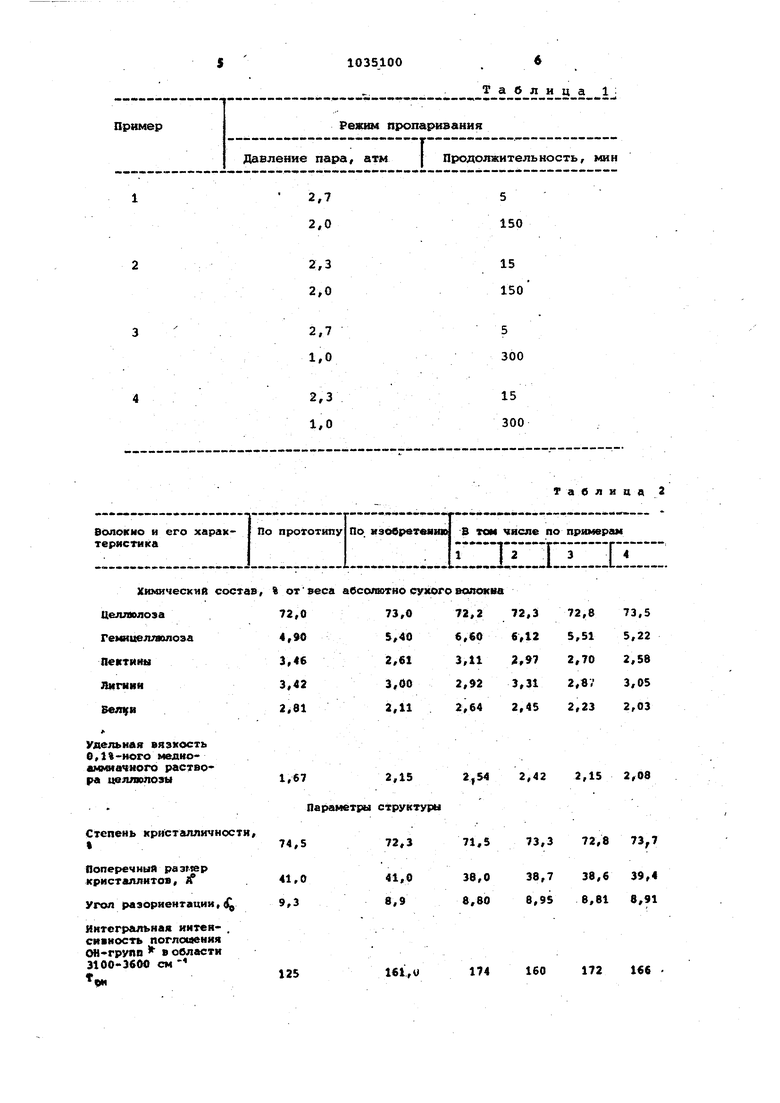

.Ш одолуение таел. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки тресты методом пропарки | 1959 |

|

SU124576A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новые промыюлеикые способы приготовления льняной тресты | |||

| М., ЦНИИТЭНлегпром, 1974, с. | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР | |||

| Способ получения паренцовой льнотресты | 1977 |

|

SU765407A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-15—Публикация

1981-11-30—Подача