Изобретение относится к смазочным материалам, в частности к уплотни- тельным смазкам для резьбовых соединений бурильных труб.

Цель.изобретения - упрощение технологии приготовления смазки при сохранении ее технологических параметров с одновременным снижением стоимости.

В качестве базовой нефтяной основы используют отработанное, очищенное (путем фильтрования) от мехпримесей, нефтяное масло, в частности индустриальные масла, например, поставляемые на буровые установки индустриальные масла И-ЗОА, И-40А, И-50А (после их использования).

Для приготовления смазки используют также графит и.отход, полученный при шлифовании кож на кожевенных предприятиях (кожевенная пыль). Кожевенная пыль - высокодисперсный порошок с удельным весом 0,82 г/см2, насыпным весом 0,27-0,3 г/см3, дисперсность ее следующая, %: 1 мкм 1-3; 1 - 3 мкм мкм 2-25; 5 10 мкм 70; 10 мкм -15. Благодаря высокой удельной поверхности кожевенной пыли увеличиваются силы молекулярного взаимодействия между компонентами смазки, что повышает ее коллоидную стабильность при ее хранении и эксплуатации.

Совместное присутствие графита и кожевенной пыли в смазке увеличивает ее вязкость, что позволяет эффективно предохранять резьбовые пары от износа при перемещении в случае изгиба бурильного инструмента, при бурении наклонно направленных скважин, способствуя снижению продольных и поперечных колебаний в резьбовых соединеспvi

о ел

4

О5

315

ниях и обеспечивая надежность их работы. Резко снижается стоимость смазки, так как используются в основном отходы производства - кожевенная пыль и отработанные .индустриальные масла.

Предлагаемую смазку получают путем смешения трех компонентов, приготовление известной смазки требует перемешивания восьми компонентов.

Технология приготовления предлагаемой смазки заключается в следующем.

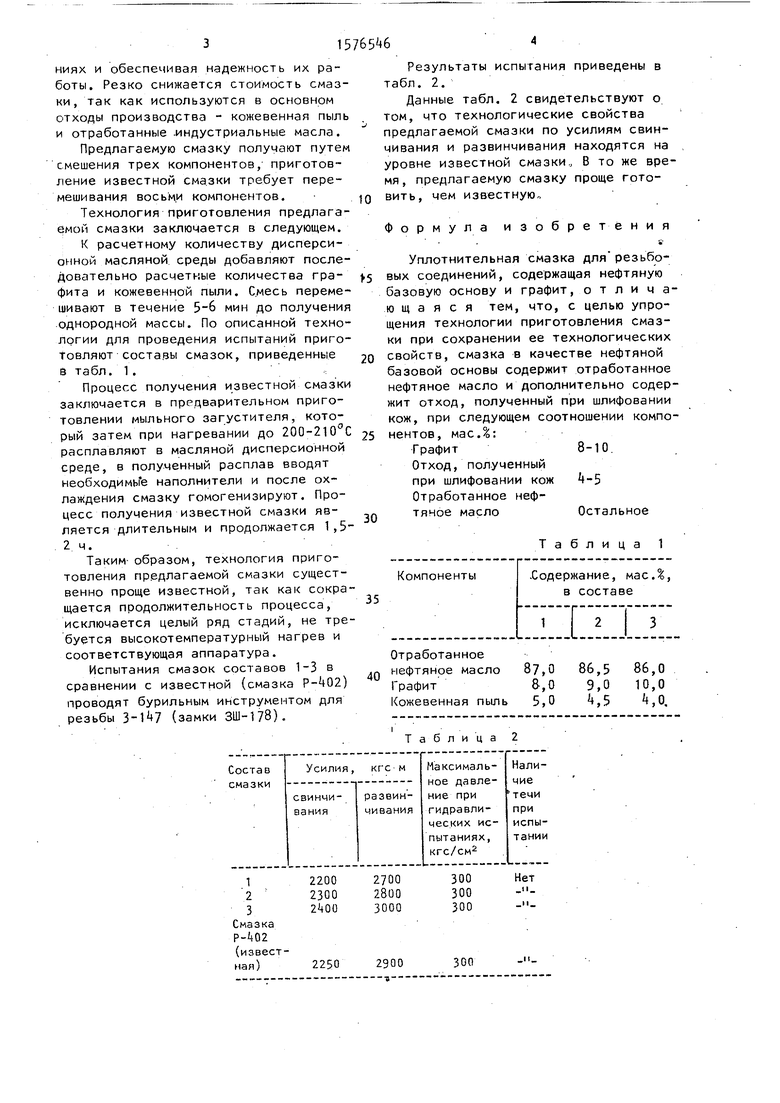

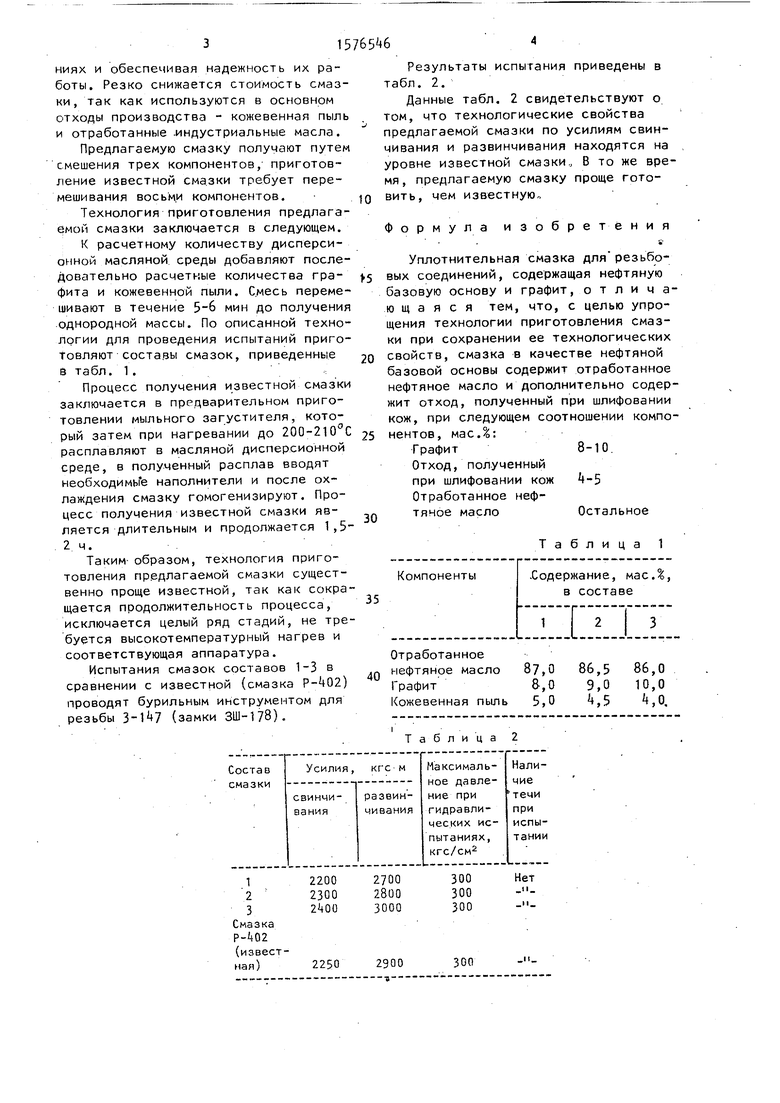

К расчетному количеству дисперсионной масляной среды добавляют последовательно расчетные количества графита и кожевенной пыли. Смесь перемешивают в течение 5-6 мин до получения однородной массы. По описанной технологии для проведения испытаний приготовляют составы смазок, приведенные в табл. 1.

Процесс получения известной смазки заключается в предварительном приго

овлении мыльного загустителя,

кото0,

ый затем при нагревании до 200-210 С 25 нентов, масД:

Уплотнитель вых соединений базовую основу ющаяся т щения технолог ки при сохране свойств, смазк базовой основы нефтяное масло жит отход, пол кож, при следу

расплавляют в масляной дисперсионной среде, в полученный расплав вводят необходимы е наполнители и после охлаждения смазку гомогенизируют. Процесс получения известной смазки является длительным и продолжается 1,5- 2 ч.

Таким образом, технология приготовления предлагаемой смазки существенно проще известной, так как сокращается продолжительность процесса, исключается целый ряд стадий, не требуется высокотемпературный нагрев и соответствующая аппаратура.

Испытания смазок составов 1-3 в сравнении с известной (смазка ) проводят бурильным инструментом для резьбы 3-Й7 (замки ЗШ-178).

Результаты испытания приведены в табл. 2.

Данные табл. 2 свидетельствуют о том, что технологические свойства предлагаемой смазки по усилиям свинчивания и развинчивания находятся на уровне известной смазки, В то же время, предлагаемую смазку проще готовить, чем известную,,

Формула изобретения

нентов, масД:

Уплотнительная смазка для резьбовых соединений, содержащая нефтяную базовую основу и графит, отличающаяся тем, что, с целью упрощения технологии приготовления смазки при сохранении ее технологических свойств, смазка в качестве нефтяной базовой основы содержит отработанное нефтяное масло и дополнительно содержит отход, полученный при шлифовании кож, при следующем соотношении компонентов, масД:

Графит

Отход, полученный при шлифовании кож Отработанное нефтяное масло

8-10

Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2229501C1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2231540C1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2007 |

|

RU2355740C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2187545C1 |

| Уплотнительная смазка для резьбовых соединений | 1990 |

|

SU1786062A1 |

| УПЛОТНИТЕЛЬНАЯ НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ БУРИЛЬНЫХ ТРУБ "УГС" | 1998 |

|

RU2136722C1 |

| СМАЗКА ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2607520C1 |

| Способ повышения герметичности резьбовых соединений обсадных и насосно-компрессорных (лифтовых) колонн | 2017 |

|

RU2667919C1 |

| Уплотнительная смазка для резьбовых соединений | 1986 |

|

SU1456455A1 |

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

Изобретение относится к смазочным материалам, в частности к уплотнительным смазкам для резьбовых соединений бурильных труб. Цель - упрощение технологии приготовления смазки при сохранении ее технологических параметров. Смазка содержит, мас.%: графит 8-10

отход, полученный при шлифовании кож, 4-5

отработанное нефтяное масло остальное. Технологические свойства этой смазки по усилиям свинчивания и развинчивания находятся на уровне известной, но ее изготовление проще последней. 2 табл.

Таблица 2

| Авторское свидетельство СССР W , кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Синицын В.В | |||

| Пластичные смазки в СССР | |||

| - М.: Химия, 198, с. | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| ( УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | |||

Авторы

Даты

1990-07-07—Публикация

1988-01-15—Подача