Изобретение относится к области упрочняющей термической обработки крупногабаритных изделий типа соединительных деталей трубопроводов или толстостенных труб большого диаметра из малоуглеродистых и низколегированных сталей.

Известен способ упрочняющей термической обработки труб путем их нагрева в проходных секционных печах до заданной температуры и охлаждения диспергированной водой или водовоздушной смесью при их выходе из печи в спрейерах с последующим отпуском в проходных секционных печах при температуре 550÷650°С (см. Термическое упрочнение проката / под ред. К.Ф.Стародубова, М., «Металлургия», 1970, с.170).

Недостатком этого способа является невозможность получения металла с требуемой бейнитной или феррито-бейнитной структурой для изделий толщиной от 25-30 мм и выше из-за ограниченной скорости охлаждения металла. Кроме того, соединительные детали трубопроводов, имеющие разнообразную форму, невозможно, подобно трубам, нагреть в секционных печах и охладить в спрейерах в проходном режиме, когда транспортировка осуществляется косовалковыми рольгангами с одновременным вращением изделий.

Наиболее близким по технической сущности, достигаемому эффекту и выбранным в качестве прототипа является способ термической обработки крупногабаритных изделий из низко-, средне- и высокоуглеродистых легированных и высоколегированных сталей, включающий нагрев, выдержку и охлаждение в три стадии и отпуск. На первой стадии изделие охлаждают погружением в воду до температуры поверхности изделия 150°С. На второй стадии производят отогрев изделия, т.е. выдерживают его на воздухе до разогрева поверхности металла до 500÷550°С, а затем повторно погружают в воду и т.д., т.е. производят купание до тех пор, пока температура поднятого на воздух изделия не будет составлять 350÷400°С. Затем проводят охлаждение в масле, на воздухе, прерывистым купанием (см. Обзорную информацию ЦИНТИХИМНЕФТЕМАШ / серия ХМ-9. Технология химического и нефтяного машиностроения и новые материалы. Прогрессивные методы термической и химико-термической обработки в химическом машиностроении., М., 1982, с.5).

Ускоренное охлаждение в воде до температуры поверхности изделия 150°С на первой стадии охлаждения приводит к возникновению градиента температур по сечению стенки изделия, что вызывает высокий уровень термических напряжений, способный привести не только к короблению деталей, но даже к образованию микротрещин в металле. Кроме того, осуществление режима купания изделия, контролируемого только по температуре, приобретаемой изделием после купания, приводит к невозможности обеспечения равномерного протекания процессов структуро- и карбидообразования.

Таким образом, недостатком способа-прототипа является отсутствие надежных критериев для выбора параметров упрочняющей термообработки изделия. Это не позволяет обеспечить высокий уровень механических свойств, снизить уровень остаточных напряжений и коробления торцов изделий.

Задачей настоящего изобретения является обеспечение равномерности протекания процессов структуро- и карбидообразования в изделиях для обеспечения высокого уровня механических свойств, снижения уровня остаточных напряжений в металле и коробления торцов изделий.

Техническим результатом, получаемым при реализации данного изобретения, является оптимизация параметров обработки.

Указанная задача решается за счет того, что в известном способе термической обработки крупногабаритных изделий, включающем нагрев, выдержку, охлаждение в несколько стадий и отпуск, при котором охлаждение на первой стадии ведут погружением в закалочную среду, после чего осуществляют отогрев изделий, а охлаждение на последней стадии ведут на воздухе, согласно изобретению охлаждение на первой стадии ведут до температуры поверхности металла не ниже 180°С в циркулирующей закалочной среде, после отогрева изделий проводят их изотермическую выдержку и/или замедленное охлаждение при температуре металла, обеспечивающей пересечение кривой охлаждения области структурного превращения аустенита в бейнит, по крайней мере, на 2/3 протяженности этой области, после чего охлаждение ведут до температуры металла не ниже 200°С со скоростью, предотвращающей для данной марки стали выделение атомов внедрения из пересыщенного твердого раствора, причем отогрев изделий ведут до температуры не выше температуры, при которой проводят изотермическую выдержку и/или замедленное охлаждение.

Отогрев изделий, изотермическую выдержку и/или замедленное охлаждение и охлаждение после изотермической выдержки и/или замедленного охлаждения могут быть проведены путем купания в спокойной или циркулирующей закалочной среде, причем скорость циркуляции среды в течение купания может быть сохранена постоянной или замедлена к концу купания.

Скорость циркуляции закалочной среды может быть изменена посредством изменения мощности двигателя, создающего направленный поток среды, причем охлаждение на первой стадии может быть проведено при максимальной мощности двигателя, отогрев - при мощности двигателя 0,1÷0,7 от максимальной мощности, изотермическая выдержка и/или замедленное охлаждение - при мощности двигателя 0,1÷0,9 от максимальной мощности, а охлаждение после изотермической выдержки и/или замедленного охлаждения - при мощности двигателя 0,1÷0,7 от максимальной мощности.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый способ неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Способ может быть осуществлен на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использован при проведении термообработки металлоизделий, т.е. является промышленно применимым.

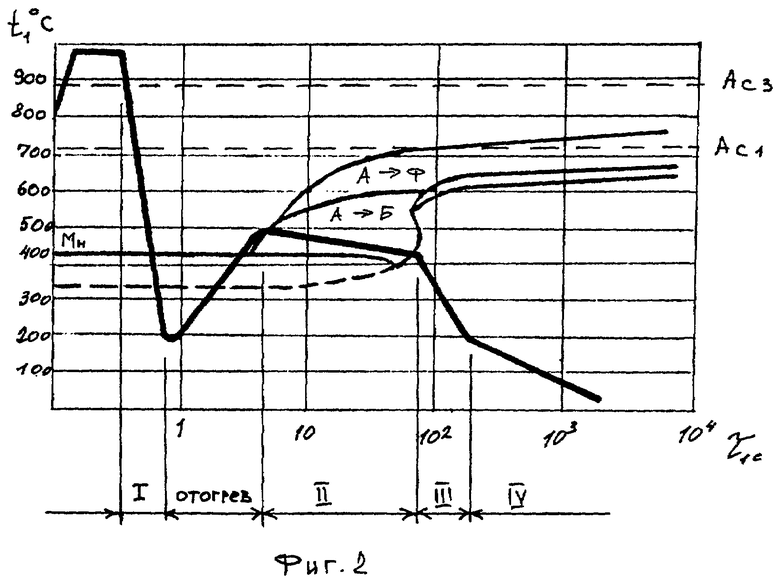

Для получения в металле готовых изделий большого количества дисперсных частиц вторичной фазы (карбидов, карбонитритов), равномерно распределенных в матрице, необходимо ускоренно охлаждать изделие из однородного аустенитного состояния со скоростью, достаточной для предотвращения выделения растворенных атомов внедрения (углерода и азота) из твердого раствора. При этом важную роль в создании пересыщенного твердого раствора, в котором подавлен процесс выделения углерода и азота на стадии охлаждения, играет температура конца ускоренного охлаждения. Это связано с тем, что указанные элементы даже при пониженных температурах металла имеют значительную диффузионную способность. Интенсивная циркуляция закалочной среды на первой стадии охлаждения позволяет эффективно управлять скоростью охлаждения изделия и провести выравнивание температурного поля металла по сечению стенки изделия до момента вхождения кривой охлаждения в область бейнитного распада аустенита. Это, в свою очередь, обеспечивает пересечение этой области кривой охлаждения, по крайней мере, на 2/3 ее протяженности (в соответствии с термокинетической диаграммой для конкретной марки стали). Экспериментально установлено, что заявляемые оптимально подобранные температурные интервалы и параметры циркуляции закалочной среды позволяют получить феррито-бейнитную или бейнитную структуру металла за счет обеспечения равномерного протекания процессов структуро- и карбидообразования. Это обеспечивает достижение высокого уровня механических свойств металла изделий, снижает уровень остаточных напряжений и коробление торцов изделий.

Предлагаемый способ термической обработки крупногабаритных изделий был опробован в промышленных условиях при упрочнении соединительных деталей трубопроводов, а именно штампосварных тройников диаметром 1020 мм с толщиной стенки 28 мм, изготовленных из стали 10Г2ФБЮ. В идентичных условиях был опробован способ-прототип.

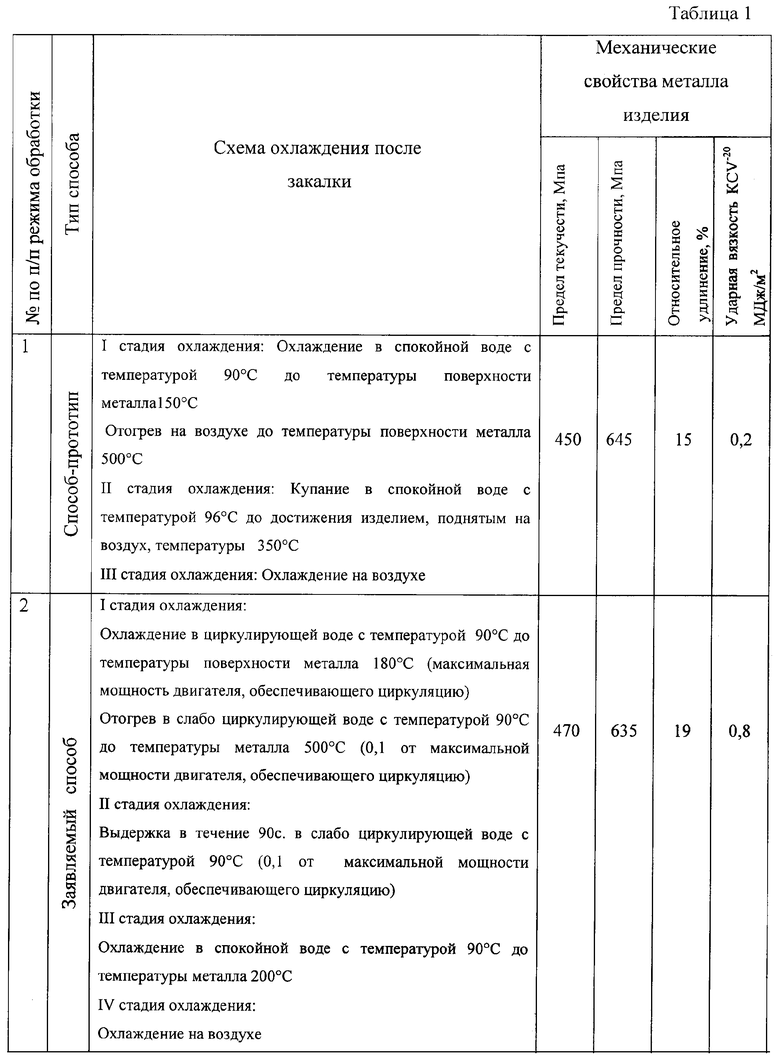

Термообрабатываемые изделия нагревали в печи до 950÷980°С, выдерживали при этой температуре и затем осуществляли охлаждение. Характеристики охлаждения и полученные свойства металла представлены в таблице 1.

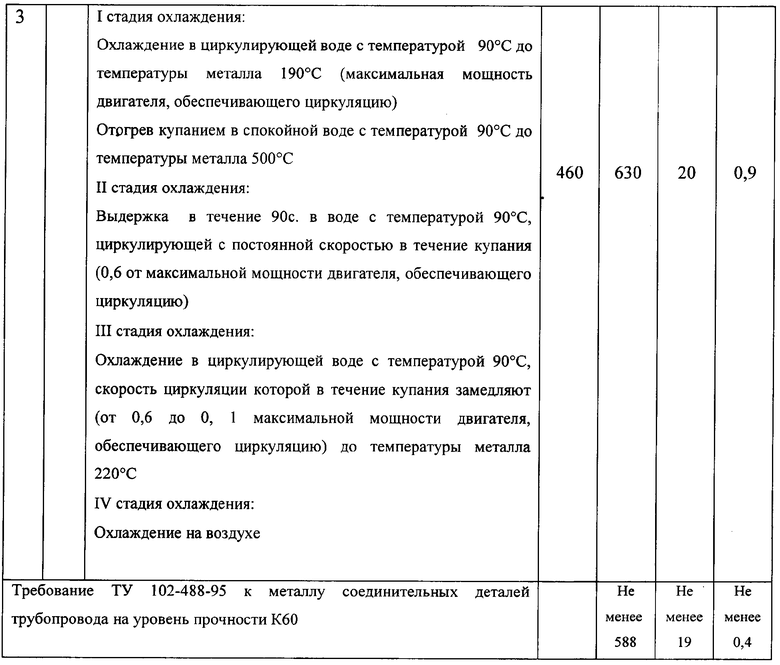

Измерения для определения степени коробления тройника были проведены после различных режимов (характеристики режимов приведены в таблице 1) обработки. Результаты измерения для определения степени коробления изделий по заявленному способу и способу-прототипу приведены в таблице 2.

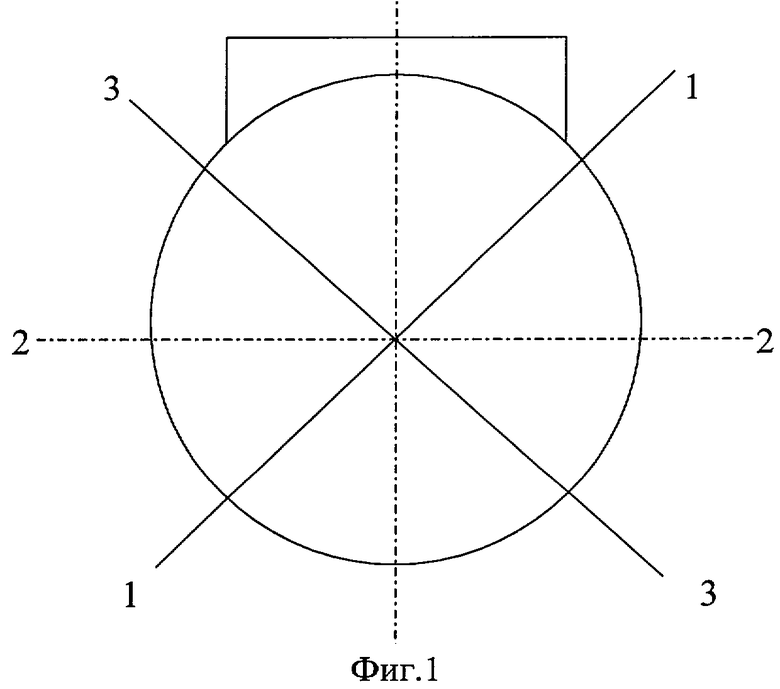

Изобретение поясняется чертежами, на которых представлены:

Фиг.1. Вид спереди (со стороны торца) на соединительную деталь трубопровода - тройник /показано положение мест измерения диаметра торца тройника/.

Фиг.2 Кривая охлаждения по предлагаемому способу: охлаждение по режиму 2 (характеристика режима приведена таблице 1) для штампосварного тройника диаметром 1020 мм с толщиной стенки 28 мм из стали марки 10Г2ФБЮ (латинскими цифрами обозначены стадии охлаждения).

Анализ данных, приведенных в таблицах, показывает, что предлагаемый способ позволяет повысить по сравнению с прототипом комплекс механических свойств изделий, снизить уровень остаточных напряжений в металле и коробление торцов изделий.

Данный способ позволяет также повысить устойчивость металла к разупрочнению при последующих нагревах (например, при отпуске и сварке).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2265066C2 |

| Способ термической обработки крупногабаритных изделий | 1988 |

|

SU1576578A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2004 |

|

RU2256705C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ И ПРЕСС-ФОРМ | 2013 |

|

RU2527575C1 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2186859C2 |

| СПОСОБ ОТПУСКА ЗАКАЛЕННЫХ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2004 |

|

RU2255984C1 |

| Способ изготовления изделий преимущественно из сталей мартенситного класса | 1983 |

|

SU1135781A1 |

Изобретение относится к области термической обработки крупногабаритных изделий типа соединительных деталей трубопроводов или толстостенных труб большого диаметра из малоуглеродистой и низколегированной сталей. Техническим результатом является оптимизация параметров обработки. Способ термической обработки крупногабаритных изделий включает нагрев, выдержку, охлаждение в несколько стадий и отпуск. Охлаждение на первой стадии ведут погружением в циркулирующую закалочную среду до температуры поверхности металла не ниже 180°С, после чего осуществляют отогрев изделий. После отогрева изделий проводят их изотермическую выдержку и/или замедленное охлаждение при температуре металла, обеспечивающей пересечение кривой охлаждения области структурного превращения аустенита в бейнит, по крайней мере, на 2/3 протяженности этой области, после чего охлаждение ведут до температуры металла не ниже 200°С со скоростью, предотвращающей для данной марки стали выделение атомов внедрения из пересыщенного твердого раствора, причем отогрев изделий ведут до температуры не выше температуры, при которой проводят изотермическую выдержку и/или замедленное охлаждение. Охлаждение на последней стадии ведут на воздухе. Отогрев изделий, изотермическую выдержку и/или замедленное охлаждение и охлаждение после изотермической выдержки и/или замедленного охлаждения могут быть проведены путем купания в спокойной или циркулирующей закалочной среде, причем скорость циркуляции среды в течение купания может быть сохранена постоянной или ее замедляют к концу купания. Скорость циркуляции закалочной среды может быть изменена посредством регулирования мощности двигателя, создающего направленный поток среды, причем охлаждение на первой стадии может быть проведено при максимальной мощности двигателя, отогрев - при мощности двигателя 0,1÷0,7 от максимальной мощности, изотермическая выдержка и/или замедленное охлаждение - при мощности двигателя 0,1÷0,9 от максимальной мощности, а охлаждение после изотермической выдержки и/или замедленного охлаждения - при мощности двигателя 0,1÷0,7 от максимальной мощности. 2 з.п. ф-лы, 2 ил., 2 табл.

| Способ термической обработки крупногабаритных изделий | 1988 |

|

SU1576578A1 |

| Способ изотермической закалки стали | 1979 |

|

SU1232147A3 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2135605C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2131931C1 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

Авторы

Даты

2006-06-10—Публикация

2004-11-30—Подача