Изобретение относится к термической обработке стали и предназначено для использования при закалке соединительных деталей трубопроводов (СДТ) больших размеров.

Для получения высококачественных СДТ требуется равномерность охлаждения и высокая скорость при закалке изделий.

Известно устройство для охлаждения изделий, содержащее закалочную камеру и систему патрубков, обеспечивающих интенсивное охлаждение всех поверхностей трубчатых деталей, в частности полых роликов (см. патент РФ на изобретение № 2089624, МПК - 6: C 21 D 1/62, заявл.29.03.1997).

Недостатком данного устройства является то, что оно не может быть использовано для охлаждения крупногабаритных изделий, которые обычно имеют несимметричную форму.

Наиболее близким по существенным признакам и достигаемому эффекту к заявляемому устройству для охлаждения изделий и выбранным в качестве прототипа является устройство по заявке РФ №94003367 на выдачу патента на изобретение МПК - 6: C 21 D 1/63, заявл.20.10.1995. Известное устройство содержит закалочный бак с жидким хладагентом, в котором установлен стол с механизмом подъема и опускания, выполненный в виде пружины, размещенной между телескопическими элементами опоры стола.

Недостатком известного устройства является перемещение стола строго в горизонтальном положении, что затрудняет получение равномерности охлаждения - необходимого условия для обеспечения высокого качества изделия.

Задачей заявляемого устройства является равномерное охлаждение изделия жидким хладагентом.

Техническим результатом, позволяющим решить поставленную задачу, является создание принудительного циркулирования потока хладагента через изделие, вокруг него и под ним.

Указанная задача достигается тем, что в известном устройстве для охлаждения изделий, содержащем закалочный бак с жидким хладагентом и стол, установленный с возможностью подъема и опускания в нем, согласно изобретению на одной из стенок закалочного бака размещена камера принудительной циркуляции хладагента, снабженная вверху входными отверстиями и выпуском внизу, а дно закалочного бака поднято на угол 30-45° к горизонтали в направлении от камеры к противоположной стенке закалочного бака.

Устройство для охлаждения изделий может быть снабжено насосом, установленным в камере принудительной циркуляции хладагента.

Устройство для охлаждения изделий может быть снабжено гребным винтом, установленным в камере принудительной циркуляции.

Устройство для охлаждения изделий может иметь закругленный выпуск камеры принудительной циркуляции.

В устройстве для охлаждения изделий стол в крайнем нижнем положении может быть установлен на наклонной части дна закалочного бака.

Проведенные исследования по патентным и научно-техническим источникам информации свидетельствуют о том, что предлагаемая конструкция устройства для охлаждения изделий неизвестна и не следует явным образом из изученного уровня техники, а следовательно, соответствует критериям “новизна” и “изобретательский уровень”.

Заявляемое устройство для охлаждения изделий может быть изготовлено в условиях промышленного производства с использованием стандартного отечественного или импортного оборудования, известных материалов и технологий.

Таким образом, заявляемое устройство для охлаждения изделий соответствует критерию “промышленная применимость”.

Предлагаемая совокупность существенных признаков сообщает заявляемому устройству для охлаждения изделий новые свойства, позволяющие решить поставленную задачу.

Угол наклона дна закалочного бака подбирался экспериментально. При угле наклона к горизонтали, меньшем 30°, параметры закалки получались худшими, что означало неравномерность охлаждения. Увеличение угла наклона сверх 30° до 45° значительно повышало равномерность охлаждения и улучшало параметры закалки. При угле свыше 45° деталь становилась на торец, и центр тяжести стола смещался, вызывая заклинивание стола.

Наклонное дно закалочного бака не дает столу в его крайнем нижнем положении опуститься горизонтально, что создает наилучшие условия отвода пара и охлаждения.

Создание непрерывного потока хладагента под столом, через изделие и вокруг него обеспечивается заявляемой конструкцией камеры принудительного циркулирования и закалочного бака. На большей части следования потока созданы направляющие: сама камера с закругленным выпуском, наклонное дно закалочного бака и его стенка, противоположная камере, способствуют закручиванию потока вокруг изделия. Когда же сила потока иссякает при подъеме на стенку закалочного бака, здесь осуществляется принудительный забор хладагента.

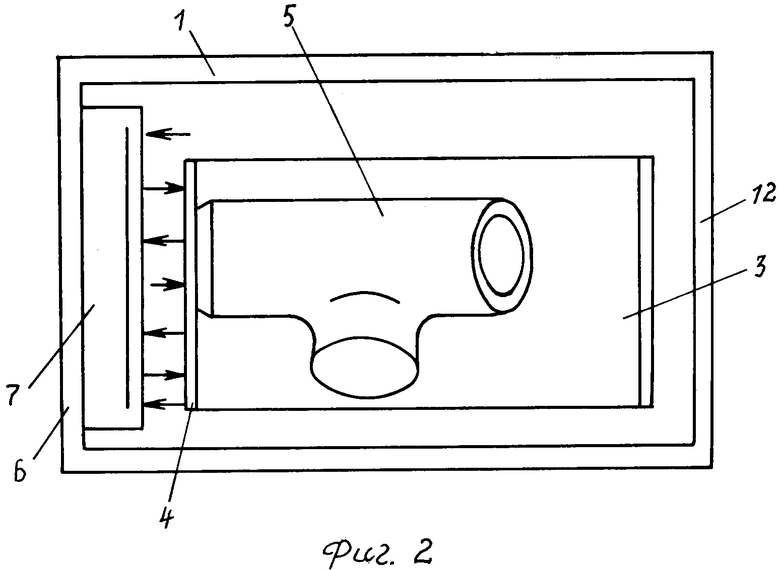

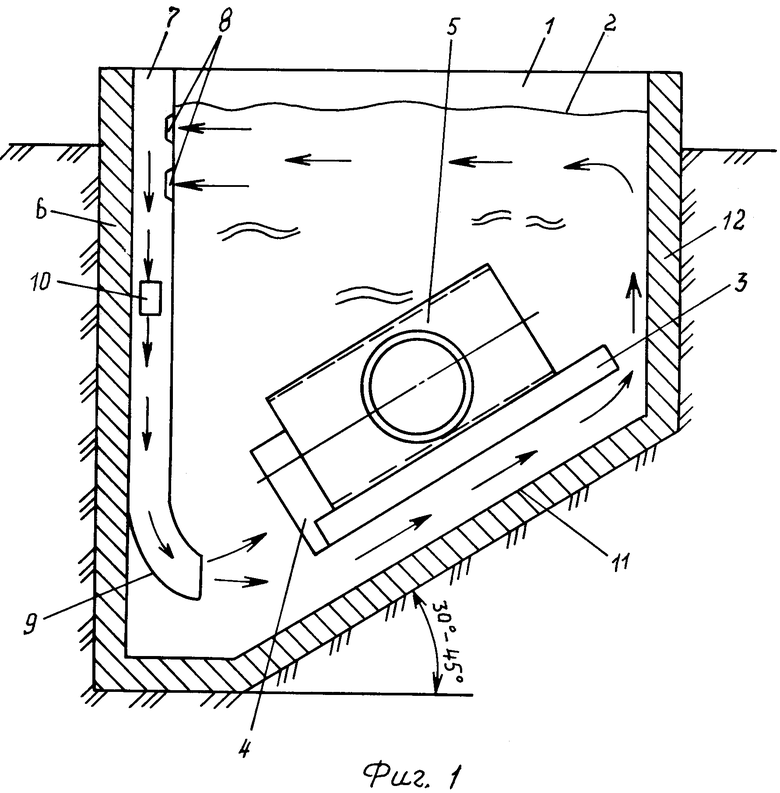

Сущность предлагаемого устройства для охлаждения изделий поясняется чертежами, где изображено на:

Фиг.1 - вид сбоку заявляемого устройства, вертикальный разрез;

Фиг.2 - вид сверху заявляемого устройства.

Устройство для охлаждения изделий содержит закалочный бак 1 с хладагентом 2 и стол 3, установленный в нем с возможностью подъема и опускания. Стол 3 представляет собой решетчатую конструкцию с упором 4, который препятствует соскальзыванию изделия 5 при наклоне стола 3. На фиг.1 стол 3 с изделием 5 показан в крайнем нижнем положении, т. е. установленным на наклонную часть дна.

На одной из стенок, например 6, закалочного бака 1 размещена камера 7 принудительной циркуляции хладагента 2, которая в своей верхней части имеет входные отверстия 8 для забора хладагента 2 из бака 1. Камера 7 коробчатой, трубчатой или иной формы снабжена внизу прямоугольным или закругленным выпуском 9, дополнительно закручивающим направленный поток хладагента 2 и увеличивающим его скорость. Внутри камеры 7 принудительной циркуляции установлен центробежный насос 10. Вместо насоса может быть взят для этой цели гребной винт или т.п. агрегат. Насос 10 обеспечивает направленную циркуляцию хладагента 2 внутри бака 1, показанную стрелками (цифрами не обозначены).

Дно 11 закалочного бака 1 расположено под углом 30-45° к горизонтали в направлении от камеры 7 принудительной циркуляции к противоположной стенке 12 закалочного бака 1, что облегчает прохождение потока вокруг охлаждаемого изделия 5. Оптимальный вариант наклона - 35°.

Заявляемое устройство для охлаждения изделий работает следующим образом.

Нагретое изделие 5, например тройник, переносится из печи к закалочному баку 1 на хоботе автопогрузчика и там помещается на стол 3, расположенный в верхнем горизонтальном положении над уровнем хладагента 2. После извлечения хобота из внутренней полости изделия 5 автопогрузчик отъезжает, а стол 3 немедленно погружается в хладагент 2 закалочного бака 1, удерживаемый под углом 30-45° к горизонтали посредством системы тросов и гидравлического управления (на чертежах не изображены). Опускание под углом позволяет пузырькам образующегося в полости тройника пара идти вверх, т.е. удаляться еще до того, как сбивание “паровой рубашки” будет осуществляться принудительньм потоком хладагента 2. Для получения хороших параметров закалки следует быстро удалять пар с поверхности, что и происходит в заявляемой конструкции.

Насос 10 забирает хладагент 2 из верхних слоев через входные отверстия 8 камеры 7 принудительной циркуляции и выбрасывает с большой скоростью через закругленный выпуск 9 в нижние слои. Отсюда поток хладагента 2 распространяется и внутрь охлаждаемого изделия 5 и под него и вокруг него. Этим обеспечивается достаточно равномерное охлаждение изделия. Затем направленный поток, пройдя по наклонному дну 11 и повернув вверх вдоль стенки 12, начинает терять силу и мог бы совсем прекратить свое движение, если бы не принуждение насоса 10, осуществляющего непрерывный забор хладагента 2 из закалочного бака 1.

По окончании процесса охлаждения стол 3 с изделием 5 поднимается вверх в наклонном положении, чтобы хладагент 2 вылился из внутренних полостей изделия, и затем занимает исходную горизонтальную позицию. Охлажденное изделие 5 снимается со стола 3 хоботом автопогрузчика и увозится для дальнейшей обработки. Закалочный бак 1 принимает другое изделие 5. Цикл повторяется.

Преимущества заявляемого устройства:

- повышение качества закалки крупногабаритных изделий сложной формы;

- простота конструкции самого устройства для охлаждения изделий;

- удобство обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочный бак | 1982 |

|

SU1092191A1 |

| Закалочный бак | 1982 |

|

SU1168611A1 |

| Устройство для закалки изделий | 1990 |

|

SU1763495A1 |

| Устройство для закалки изделий | 1985 |

|

SU1320243A1 |

| Закалочный бак | 1988 |

|

SU1629330A1 |

| УСТРОЙСТВО ДЛЯ ИНДИВИДУАЛЬНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ КОМПОНЕНТОВ ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 2015 |

|

RU2680812C2 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| ЗАКАЛОЧНЫЙ БАК | 1972 |

|

SU427066A1 |

| Закалочное устройство | 1977 |

|

SU709697A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2006 |

|

RU2333064C2 |

Изобретение относится к области термической обработки стали, а именно закалке соединительных деталей трубопроводов больших размеров. Техническим результатом изобретения является создание принудительного циркулирования потока хладагента через изделие, вокруг него и под ним. Устройство для охлаждения изделий содержит закалочный бак с хладагентом и стол, установленный в нем с возможностью подъема и опускания на наклонную часть дна. Стол снабжен упором, препятствующим соскальзыванию изделия при наклоне стола. На одной из стенок, например, закалочного бака размещена камера принудительной циркуляции хладагента, которая в своей верхней части имеет входные отверстия для забора хладагента из бака. Камера принудительной циркуляции хладагента имеет снизу выпуск, дополнительно закручивающий направленный поток хладагента и увеличивающий его скорость. Внутри камеры принудительной циркуляции хладагента установлен центробежный насос либо гребной винт для обеспечения направленной циркуляции хладагента внутри бака. Дно закалочного бака расположено под углом не более 30°, но менее 45° к горизонтали в направлении от камеры принудительной циркуляции к противоположной стенке закалочного бака, что облегчает прохождение потока вокруг охлаждаемого изделия. 4 з.п. ф-лы, 2 ил.

| RU 94003367 A1, 20.10.1995 | |||

| Устройство для охлаждения изделий | 1988 |

|

SU1650727A1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2222609C2 |

| DE 19909478 A1, 23.11.2000. | |||

Авторы

Даты

2005-07-10—Публикация

2004-02-12—Подача