Изобретение относится к области упрочняющей термической обработки крупногабаритных изделий типа соединительных деталей трубопроводов или толстостенных труб большого диаметра из штрипсовых сталей.

Известен способ упрочняющей термической обработки труб путем их нагрева в проходных секционных печах до заданной температуры и охлаждения диспергированной водой или водовоздушной смесью при их выходе из печи в спрейерах с последующим отпуском в проходных секционных печах при температуре 550-650°С (см. Термическое упрочнение проката. / Под ред. К.Ф.Стародубова, М., «Металлургия», 1970, с.170).

Недостатком этого способа является невозможность получения металла с требуемой бейнитной или феррито-бейнитной структурой для изделий толщиной от 25-30 мм и выше из-за ограниченной скорости охлаждения металла. Кроме того, соединительные детали трубопроводов, имеющие разнообразную форму, невозможно, подобно трубам, нагреть в секционных печах и охладить в спрейерах в проходном режиме, когда транспортировка осуществляется косовалковыми рольгангами с одновременным вращением изделий.

Наиболее близким по технической сущности, достигаемому эффекту и выбранным в качестве прототипа является способ термической обработки крупногабаритных изделий, включающий нагрев изделий до аустенитного состояния, выдержку, охлаждение в баке с закалочной средой и отпуск. Охлаждение осуществляют в две стадии. На первой стадии изделие охлаждают в воде с температурой (tкип.-10°С)-tкип. или водных растворах солей с температурой (tкип.-50°С)-tкип. до приобретения поверхностью изделия температуры 180-550°С. На второй стадии осуществляют охлаждение прерывистым купанием или проводят охлаждение на воздухе (см. а.с. СССР №1576578 по кл. C 21 D 1/56, заявл. 4.05.88, опубл. 7.07.90 «Способ термической обработки крупногабаритных изделий»).

Толщина стенки крупногабаритных изделий, в частности соединительных деталей трубопроводов, меняется от 9 мм до 80 мм. Очевидно, что для получения оптимального структурного состояния металла таких изделий, а именно бейнитной или феррито-бейнитной структуры, необходимо тщательно подбирать параметры обработки в зависимости от толщины стенки изделия, марки стали, типа и температуры закалочной среды. Недостатком способа-прототипа является отсутствие надежных критериев для выбора параметров упрочняющей термообработки изделия. Это приводит к неравномерному протеканию процессов структуро- и карбидообразования и, следовательно, сложности обеспечения удовлетворительного уровня коробления торцов изделий.

Задачей настоящего изобретения является обеспечение равномерности протекания процессов структуре- и карбидообразования в изделиях с различной толщиной стенки.

Техническим результатом, получаемым при реализации данного изобретения, является снижения коробления торцов изделий.

Указанная задача решается за счет того, что в известном способе термической обработки крупногабаритных изделий, включающем нагрев изделий до аустенитного состояния, выдержку, стадии охлаждения изделий и отпуск, согласно изобретению, изделия с толщиной стенки не более 30 мм охлаждают в две стадии, сначала погружением в горячую воду с температурой не менее 80°С или холодную воду с температурой не более 40°С, а на второй стадии - на воздухе, изделия с толщиной стенки более 30 мм охлаждают в три стадии, сначала погружением в горячую воду с температурой не менее 80°С или в холодную воду с температурой не более 40°С, на второй стадии - прерывистым купанием в холодной или горячей воде, а на третьей стадии - прерывистым купанием в горячей или холодной воде и/или на воздухе, при этом на первой стадии охлаждение в горячей воде ведут до температуры поверхности изделия не ниже 180°С, а в холодной воде - до температуры поверхности изделия не ниже 300°С, на второй стадии охлаждение ведут при усредненной температуре по сечению стенки изделия (Мн - 550°С), где Мн - температура начала мартенситного превращения, и продолжительности охлаждения, по крайней мере, до полного превращения аустенита в феррито-бейнитную или бейнитную структуру в соответствии с термокинетической диаграммой распада аустенита марки стали для конкретного изделия.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый способ неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Способ может быть осуществлен на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использован при проведении термообработки металлоизделий, т.е. является промышленно применимым.

Для получения большого количества частиц вторичной фазы (карбидов, карбонитритов), равномерно распределенных в матрице, необходимо ускоренно охлаждать изделие из однородного аустенитного состояния со скоростью, достаточной для предотвращения выделения растворенных атомов внедрения (углерода и азота) из твердого раствора. При этом важную роль в создании пересыщенного твердого раствора, в котором подавлен процесс выделения углерода и азота на стадии охлаждения, играет температура конца ускоренного охлаждения. Это связано с тем, что указанные элементы даже при пониженных температурах металла имеют значительную диффузионную способность. Экспериментально установлено, что заявляемые оптимально подобранные температурные интервалы и тип закалочной среды позволяют для каждого диапазона толщины стенки изделия получить феррито-бейнитную или бейнитную структуру металла за счет обеспечения равномерного протекания процессов структуро- и карбидообразования. Это обеспечивает снижение коробления торцов изделий.

При подборе оптимальных параметров обработки учитывалась как температура поверхности изделия, так и усредненная температура по сечению стенки изделия, т.е. температура, приобретаемая стенкой в результате отогрева на воздухе (за счет более нагретых глубинных слоев) после окунания в закалочную среду.

Предлагаемый способ термической обработки крупногабаритных изделий был опробован в промышленных условиях при упрочнении соединительных деталей трубопроводов, а именно штампосварных тройников диаметром 530 мм и 1020 мм, изготовленных из стали 10Г2ФБЮ. В идентичных условиях был опробован способ-прототип.

Термообрабатываемые изделия нагревали в печи до 950-980°С, выдерживали при этой температуре и затем осуществляли охлаждение. Характеристики охлаждения и полученные свойства металла представлены в таблице 1.

Измерения для определения степени коробления тройника были проведены после различных режимов (характеристики режимов приведены в таблице 1) обработки. Результаты измерения для определения степени коробления изделий по заявленному способу и способу-прототипу приведены в таблице 2.

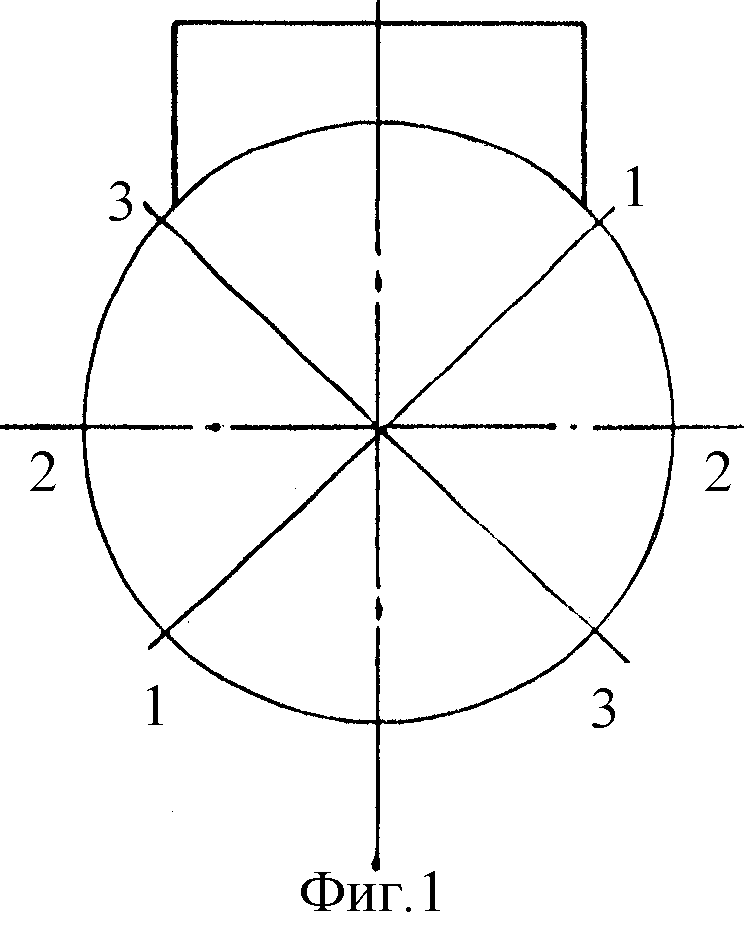

Изобретение поясняется чертежами, на которых представлены:

Фиг.1 Вид спереди (со стороны торца) на соединительную деталь трубопровода - тройник /на этой фигуре показано положение мест измерения диаметра торца тройника/.

Фиг.2 Кривые охлаждения по предлагаемому способу:

пунктирная линия - охлаждение по режиму 3 (характеристика режима приведена таблице 1) для штампосварного тройника диаметром 530 мм с толщиной стенки 26 мм из стали марки 10Г2ФБЮ

сплошная линия - охлаждение по режиму 6 (характеристика режима приведена в таблице 1) для штампосварного тройника диаметром 1020 мм с толщиной стенки 40 мм из стали марки 10Г2ФБЮ.

Анализ данных, приведенных в таблицах, показывает, что предлагаемый способ позволяет снизить коробление торцов изделий.

Кроме этого, предлагаемый способ обеспечивает достижение высокого уровня механических свойств изделия и повышает устойчивость металла к разупрочнению при последующих нагревах (например, при отпуске и сварке).

Купание в воде с температурой 96°С до достижения изделием, поднятым на воздух, температуры 500°С

Охлаждение на воздухе

26

610

706

17

0,35

40

490

640

19

0,5

Охлаждение на воздухе с усреднением температуры по сечению стенки до 430°С и выдержкой в течение 80 с. до полного превращения аустенита в бейнит согласно термокинетической диаграме

Купание (3,5 мин в воде, 1,0 мин на воздухе) в горячей воде с температурой 80°С при усредненной температуре по сечению стенки 550°С в течение 80 с до полного превращения аустенита в бейнит согласно термокинетической диаграмме

Охлаждение на воздухе

Охлаждение на воздухе с усреднением температуры металла по сечению до 450°С и выдержкой в течение 80 с для полного превращения аутенита в бейнит согласно термокинетической диаграмме

Купание (1,5 мин в воде, 0,5 мин на воздухе) в холодной воде с температурой 30°С при усредненной температуре по сечению стенки 550°С в течение 80 с

Охлаждение купанием (1 мин в воде, 0,5 мин на воздухе) в холодной воде с температурой 30°С при усредненной температуре по сечению стенки 300°С и дальнейшее охлаждение на воздухе

(числитель - для толщины стенки 26 мм, знаменатель - для толщины стенки 40 мм)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2277593C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2004 |

|

RU2256705C1 |

| Способ термической обработки изделий | 1986 |

|

SU1373735A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| Способ термической обработки крупногабаритных изделий | 1988 |

|

SU1576578A1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2318879C1 |

| Способ сфероидизирующей термической обработки стали | 1986 |

|

SU1463774A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

Изобретение относится к области упрочняющей термической обработки крупногабаритных изделий типа соединительных деталей трубопроводов или толстостенных труб большого диаметра из штрипсовых сталей. Техническим результатом изобретения является снижение коробления торцов изделий. Термическая обработка крупногабаритных изделий включает нагрев изделий до аустенитного состояния, выдержку, стадии охлаждения изделий и отпуск. Изделия с толщиной стенки не более 30 мм охлаждают в две стадии, сначала погружением в горячую воду с температурой не менее 80°С или холодную воду с температурой не более 40°С, а на второй стадии - на воздухе. Изделия с толщиной стенки более 30 мм охлаждают в три стадии, сначала погружением в горячую воду с температурой не менее 80°С или в холодную воду с температурой не более 40°С, на второй стадии - прерывистым купанием в холодной или горячей воде, а на третьей стадии - прерывистым купанием в горячей или холодной воде и/или на воздухе. На первой стадии охлаждение в горячей воде ведут до температуры поверхности изделия не ниже 180°С, а в холодной воде - до температуры поверхности изделия не ниже 300°С. На второй стадии охлаждение ведут при усредненной температуре по сечению стенки изделия (Мн - 550°С), где Мн - температура начала мартенситного превращения, и продолжительности охлаждения, по крайней мере, до полного превращения аустенита в феррито-бейнитную или бейнитную структуру в соответствии с термокинетической диаграммой распада аустенита марки стали для конкретного изделия. 2 ил., 2 табл.

Способ термической обработки крупногабаритных изделий, включающий нагрев изделий до аустенитного состояния, выдержку, стадии охлаждения изделий и отпуск, отличающийся тем, что изделия с толщиной стенки не более 30 мм охлаждают в две стадии, сначала погружением в горячую воду с температурой не менее 80°С или холодную воду с температурой не более 40°С, а на второй стадии - на воздухе; изделия с толщиной стенки более 30 мм охлаждают в три стадии, сначала погружением в горячую воду с температурой не менее 80°С или в холодную воду с температурой не более 40°С, на второй стадии - прерывистым купанием в холодной или горячей воде, а на третьей стадии - прерывистым купанием в горячей или холодной воде и/или на воздухе; при этом на первой стадии охлаждение в горячей воде ведут до температуры поверхности изделия не ниже 180°С, а в холодной воде - до температуры поверхности изделия не ниже 300°С, на второй стадии охлаждение ведут при усредненной температуре по сечению стенки изделия (Мн - 550°С), где Мн - температура начала мартенситного превращения, и продолжительности охлаждения, по крайней мере, до полного превращения аустенита в феррито-бейнитную или бейнитную структуру в соответствии с термокинетической диаграммой распада аустенита марки стали для конкретного изделия.

| Способ термической обработки крупногабаритных изделий | 1988 |

|

SU1576578A1 |

| Способ закалки крупных поковок | 1982 |

|

SU1203114A1 |

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1976 |

|

SU730830A1 |

Авторы

Даты

2005-11-27—Публикация

2004-01-26—Подача