1

Изобретение относится к формующим головкам червячных машин и может найти применение на заводах резино-технических изделий при изготовлении резиновых рукавов оплеточной, навивочной конструкции.

Известна головка к червячному прессу для наложения полимерной изоляции на цилиндрические изделия, содержащая установлен-, ные в корпусе с образованием кольцевого формующего отверстия матрицу и полый дорн, внутри которого соосно расположена направляющая гильза, имеющая уплотнение на входе в отверстие дорна. Такая головка пригодна для наложения резиновых слоев на заготовки рукавов при различной степени разрежения в головке. При шприцевании на рукавные заготовки резиновых слоев последние разрываются. Регулировать степень разрежения в головке в процессе наложения резиновых слоев на рукавные заготовки невозможно. При изменении наружного диаметра обкладываемой рукавной заготовки необходимо каждый раз заменять направляющую гильзу.

С целью обеспечения наибольшей плотности прилегания шприцуемых резиновых слоев к рукавным заготовкам и, следовательно, повышения качества изготавливаемых изделий в предлагаемой головке на выходном конце гильзы установлен калибрующий сменный наконечник, не доходящий до формующего отверстия, а уплотнение выполнено в виде чередующихся между собой сменных эластичных и жестких колец, подвижных в осевом направлении.

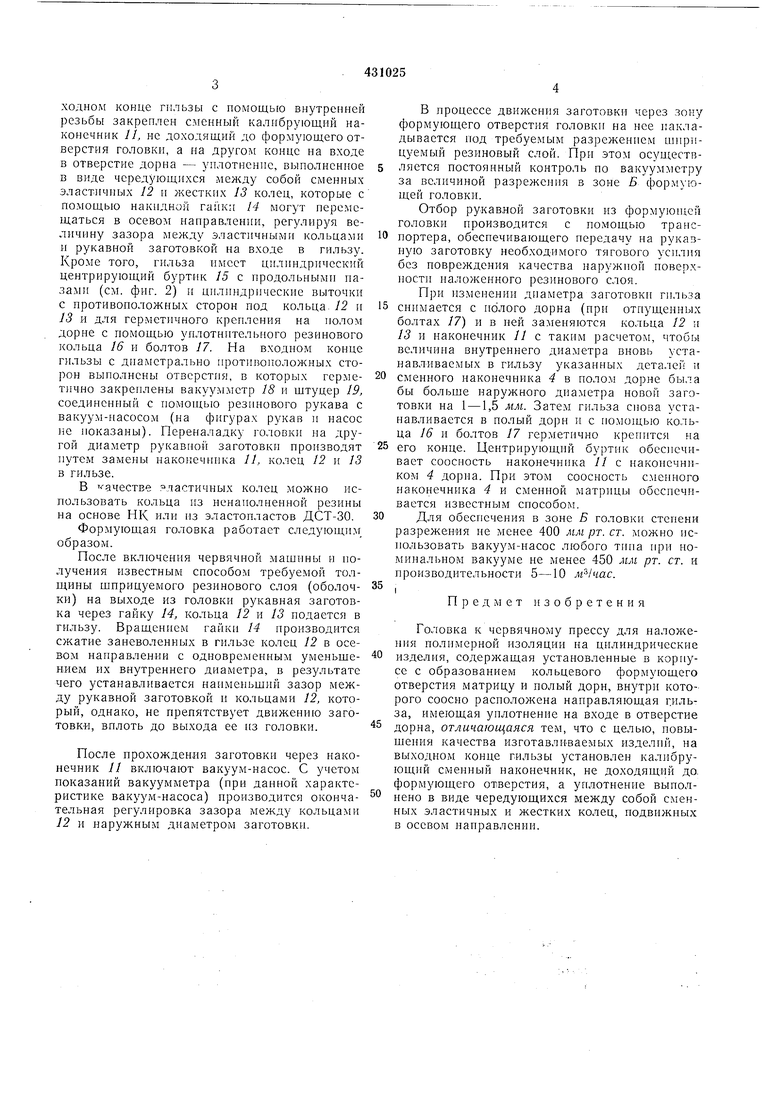

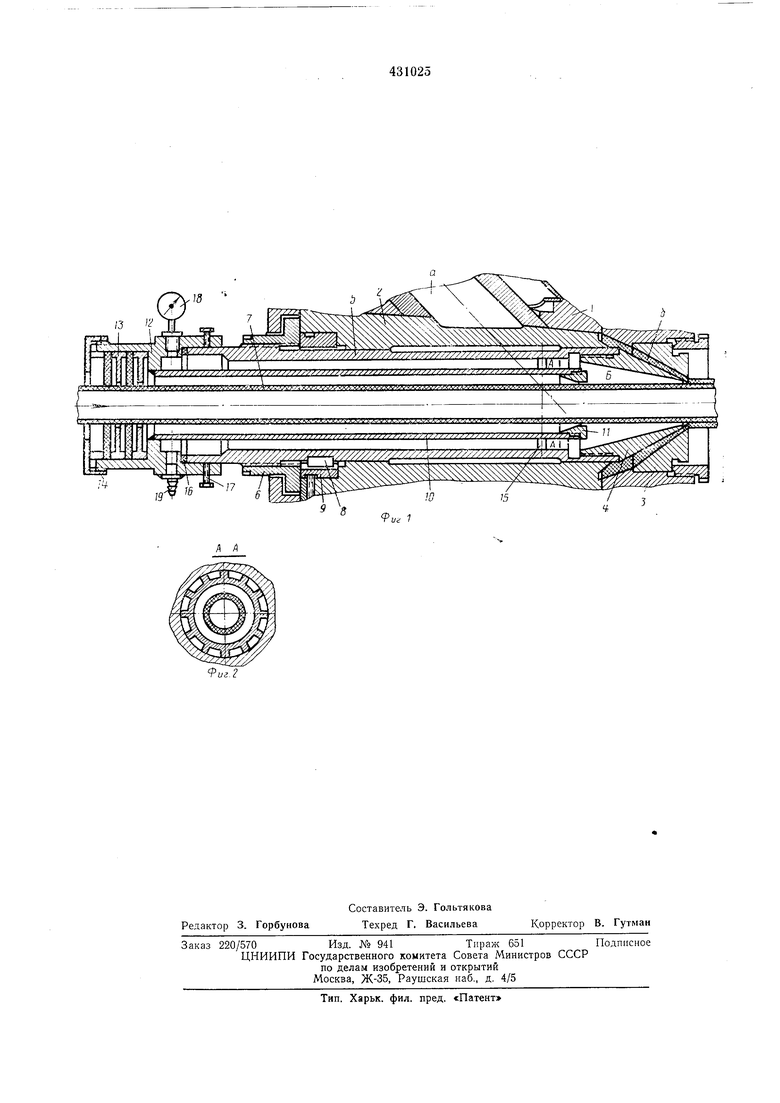

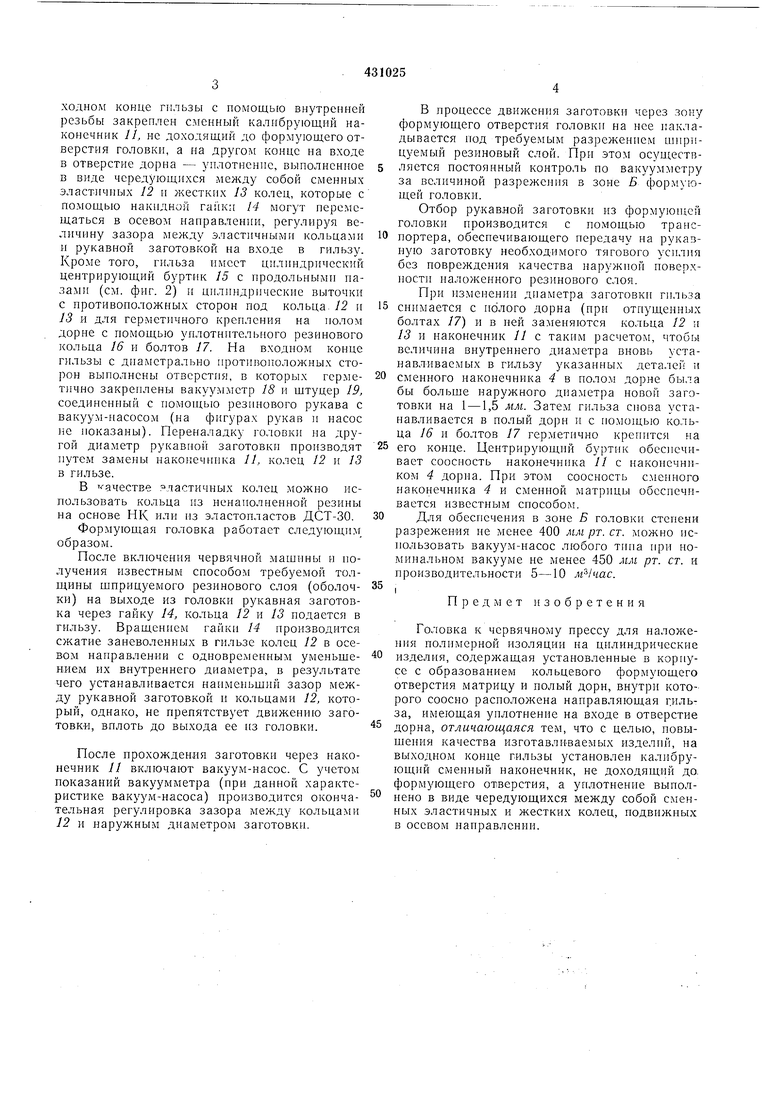

На фиг. I изображена головка, нродольный разрез; на фиг. 2 - разрез по Л-Л на фиг. 1.

Формуюн1,ая головка включает корпус / с угловым отверстием а, через которое резиновая смесь поступает в головку из цилиндра червячной мащины. Камера в корпусе головки для подачи в нее пара (с целью нагрева головки) пли воды (для охлаждения головки), на фигурах не показана. Внутри корпуса головки расположен полый сердечник 2 с выточками на наружной поверхности (на фигурах не показаны), по которым резиновая смесь поступает в конусообразный формующий зазор между матрицей 3 и наконечником 4 полого дорна 5. Дорн с помощью гайки 6 может перемещаться в осевом направлении, регулируя величину кольцевого формующего отверстия между матрицей и наконечником для получения заданной толщины пшрицуемого резннового слоя, накладываемого на рукавную заготовку 7. Шпонка 8 во вкладыше 9 предотвращает поворот полого дорна вокруг его продольной оси при вращении гайки.

В полом дорне соосно установлена цилиндрическая направляюи ая гильза JO. На выходном конце гильзы с помощью внутренней резьбы закреплен сменный калибрующий наконечнпк 11, не доходящий до формующего отверстия головки, а на другом коице на входе в отверстие дорна - уплотнение, выполненное в виде чередующихся между собой сменных эластичных 12 и жестких 13 колец, которые с помощью накидной raiiKu 14 могут перемещаться в осевом направлении, регулируя величину зазора между эластичными кольцами ц рукавной заготовкой на входе в гильзу. Кроме того, гильза имеет цилиндрический центрирующий буртик 15 с продольными иазами (см. фиг. 2) и цилиндрические выточки с противоположных сторон под кольца.12 и 13 и для герметичного крепления на полом дорне с помощью уилотнптельного резинового кольца 16 и болтов 17. На входном конце гильзы с диа1метрально противоположных сторон выполнены отверстия, в которых герметично закреплены вакуумметр 18 и щтудер 19, соединенный с помощью резинового рукава с вакуум-насосом (на фигурах рукав и насос не иоказаны). Переналадку головки на другой диаметр рукавной заготовки производят путем замены наконечю1ка 11, колец 12 и 13 в гильзе.

В « ачестве пластичных колец можно использовать кольца из ненаполненной резины на основе НК или нз эластоиластов ДСТ-30.

Формующая головка работает следующим образом.

После включения червячной машины и получения известным способом требуемой толщины щприцуемого резинового слоя (оболочки) на выходе из головки рукавная заготовка через гайку 14, кольца 12 и 13 подается в гильзу. Вращением гайки 14 производится сжатие заневоленных в гильзе колец 12 в осевом направлении с одновременным уменьщением их внутреннего диаметра, в результате чего устанавливается наименьщий зазор между рукавной заготовкой и кольцами 12, который, однако, не препятствует движению заготовки, вплоть до выхода ее из головки.

После прохождения заготовки через наконечник 11 включают вакуум-насос. С учетом показаний вакуумметра (при данной характеристике вакуум-насоса) производится окончательная регулировка зазора между кольцами 12 и наружным диаметром заготовки.

В процессе движения заготовки через зону формующего отверстия головки на нее накладывается под требуемым разреженпем шприцуемый резиновый слой. При этом осуществляется постоянный контроль по вакуумметру за величиной разрежения в зоне Б формующей головки.

Отбор рукавной заготовки из формуюп1е 1 головки ироизводится с помощью транспортера, обеспечивающего передачу на руказную заготовку необходимого тягового усилия без повреждения качества наружной иоверхности наложенного резинового слоя.

При изменении диаметра заготовки гильза

снимается с полого дорна (при отпущенных болтах 17) и в ней заменяются кольца 12 и 13 и наконечник // с таким расчетом, чтобы величина внутреннего диаметра вновь устанавливаемых в гильзу указанных деталей и

сменного наконечника 4 в полом до)не была бы больще наружного диаметра новой заготовки на 1 -1,5 Mj4. Затем гильза снова устанавливается в полый дорн и с помощью кольца 16 и болтов 17 герметично крепится на

его конце. Центрирующий буртик обеспечивает сооспость наконечннка 11 с наконечником 4 дорпа. При этом соосность сменного наконечника 4 и сменной матрицы обесиечивается известным снособом.

Для обеспечения в зоне Б головки степени разрежения не менее 400 мм рт. ст. можно иеиользовать вакуум-насос любого тииа при поминальном вакууме не менее 450 мм рт. ст. и производительности 5-10 .

Предмет изобретения

Головка к червячному прессу для наложения полимерной изоляции на цилиндрические

изделия, содержащая установленные в корпусе с образованием кольцевого формующего отверстия матрицу и полый дорн, внутри которого соосно расположена направляющая гильза, имеющая уилотнение на входе в отверстие

дорна, отличающаяся тем, что с целью, повыщения качества изготавливаемых изделий, на выходном конце гильзы установлен калибрующий сменный наконечник, не доходящий до, формующего отверстия, а уплотнение выполнено в виде чередующихся между собой сменных эластичных и жестких колец, подвижных в осевом направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| СПОСОБ НЕПРЕРЫВНОЙ СБОРКИ ЗАГОТОВОК РЕЗИНОТЕКСТИЛЬНЫХ РУКАВОВ | 1970 |

|

SU273416A1 |

| ГОЛОВКА К ЧЕРВЯЧНОМУ ПРЕССУ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ГОФРИРОВ/ХННЫХ ЗАГОТОВОК | 1967 |

|

SU204536A1 |

| Устройство для навивки протектора ленточкой | 1984 |

|

SU1143611A2 |

| Способ изготовления протекторных заготовок | 1980 |

|

SU903198A1 |

| СПОСОБ НЕПРЕРЫВНОЙ СБОРКИ ЗАГОТОВОК РЕЗИНО- | 1968 |

|

SU219160A1 |

| Устройство для навивки протекторалЕНТОчКОй | 1979 |

|

SU827312A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU973395A2 |

| Устройство для формования профилированной ленты | 1980 |

|

SU889452A1 |

Даты

1974-06-05—Публикация

1971-06-23—Подача