Изобретение относится к измерительной технике и может быть использовано в машиностроении.

Целью изобретения является сокращение времени переналадки, которое достигается за счет совмещения операций транспортировки и контроля.

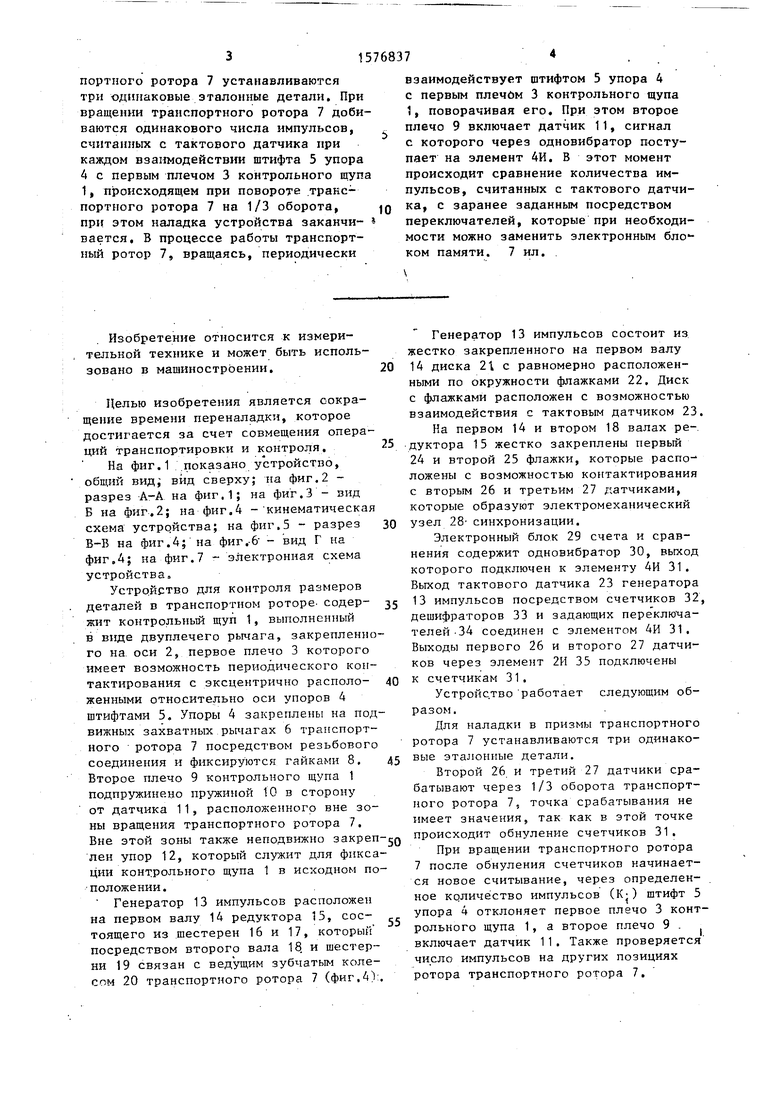

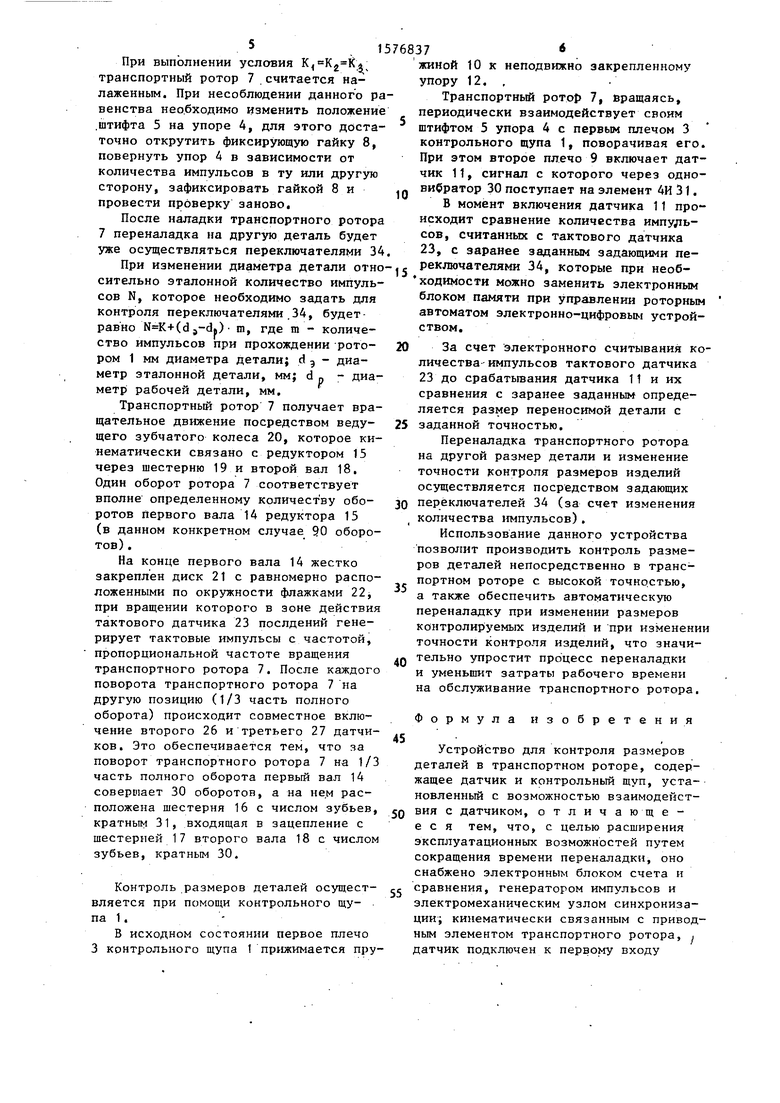

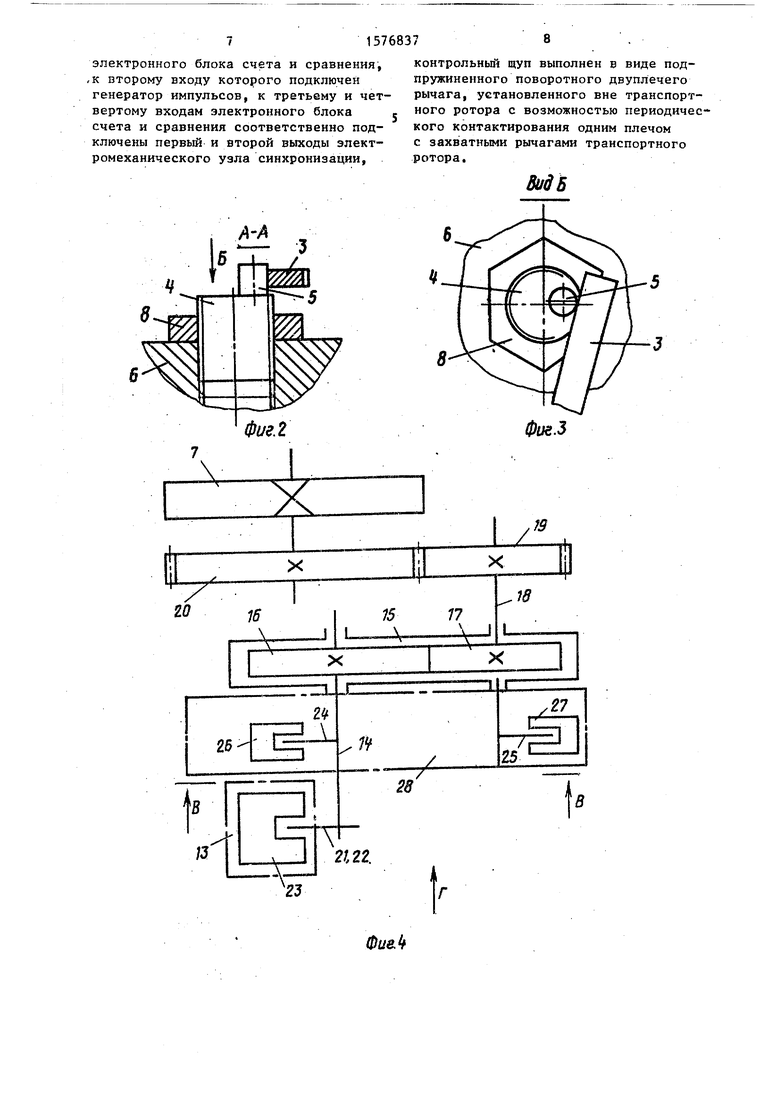

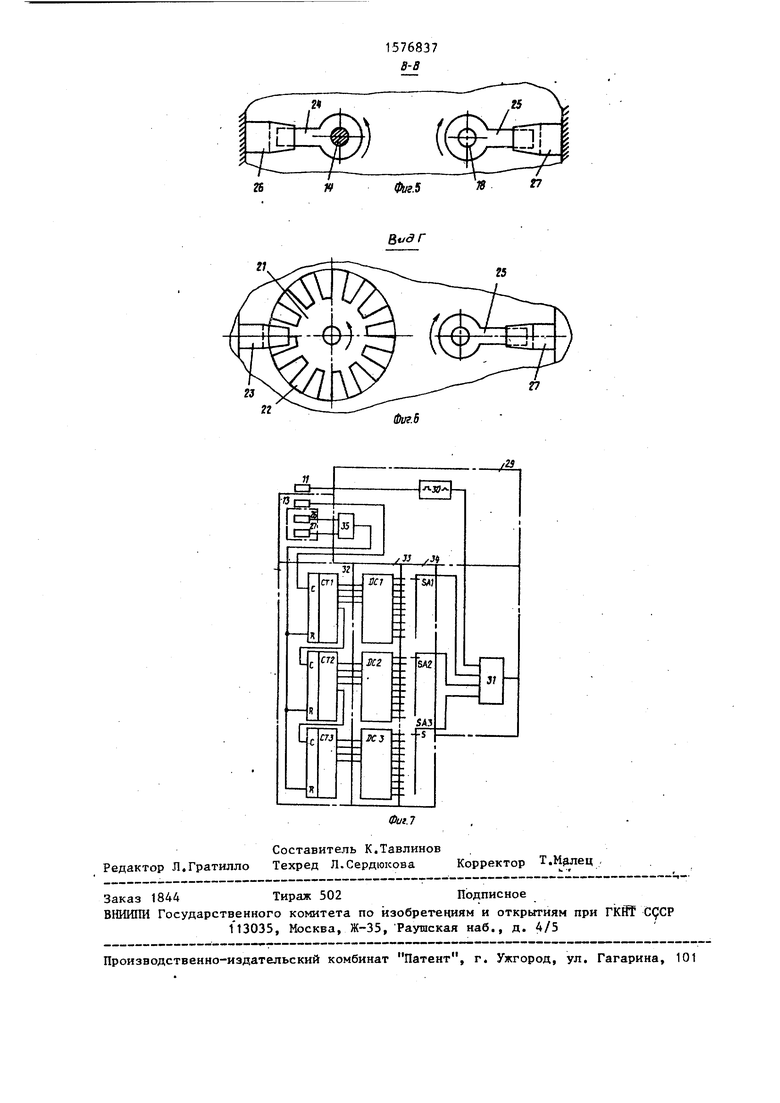

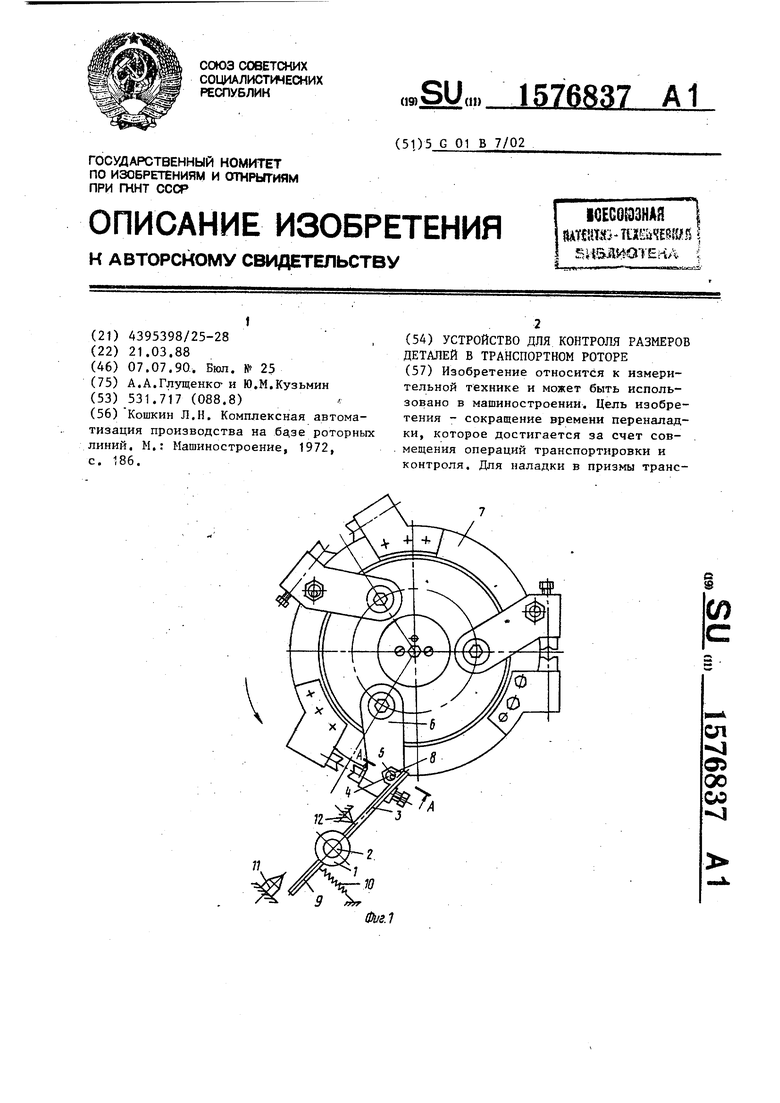

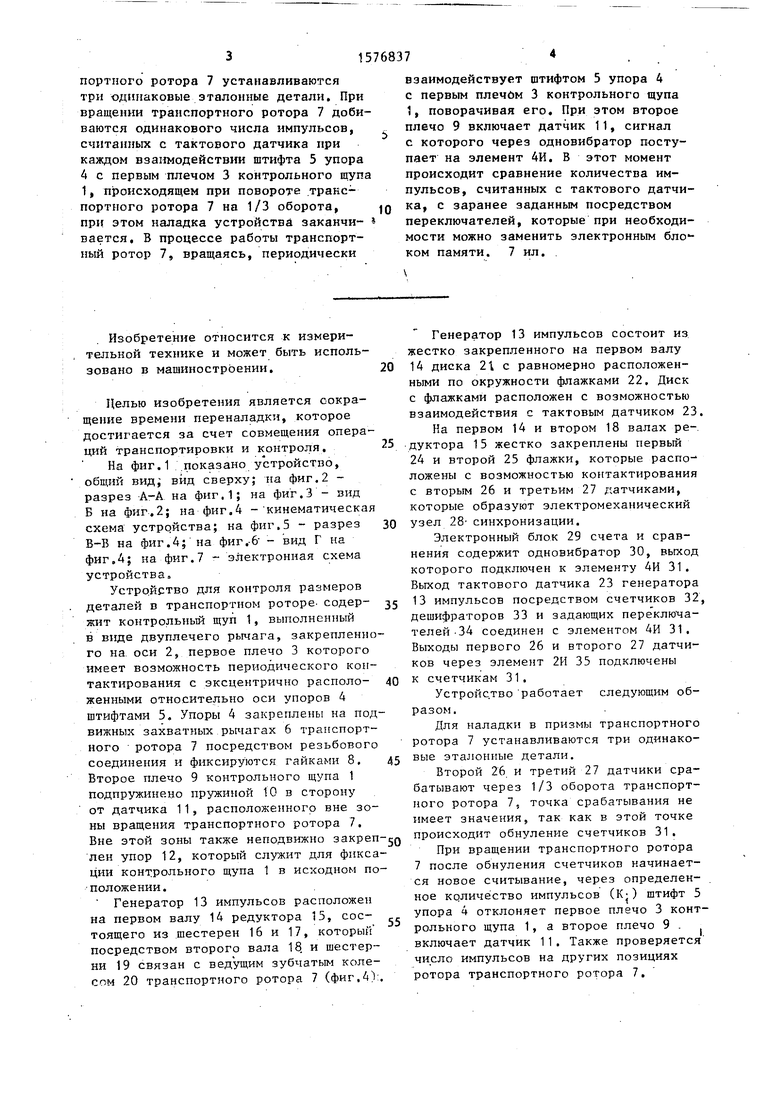

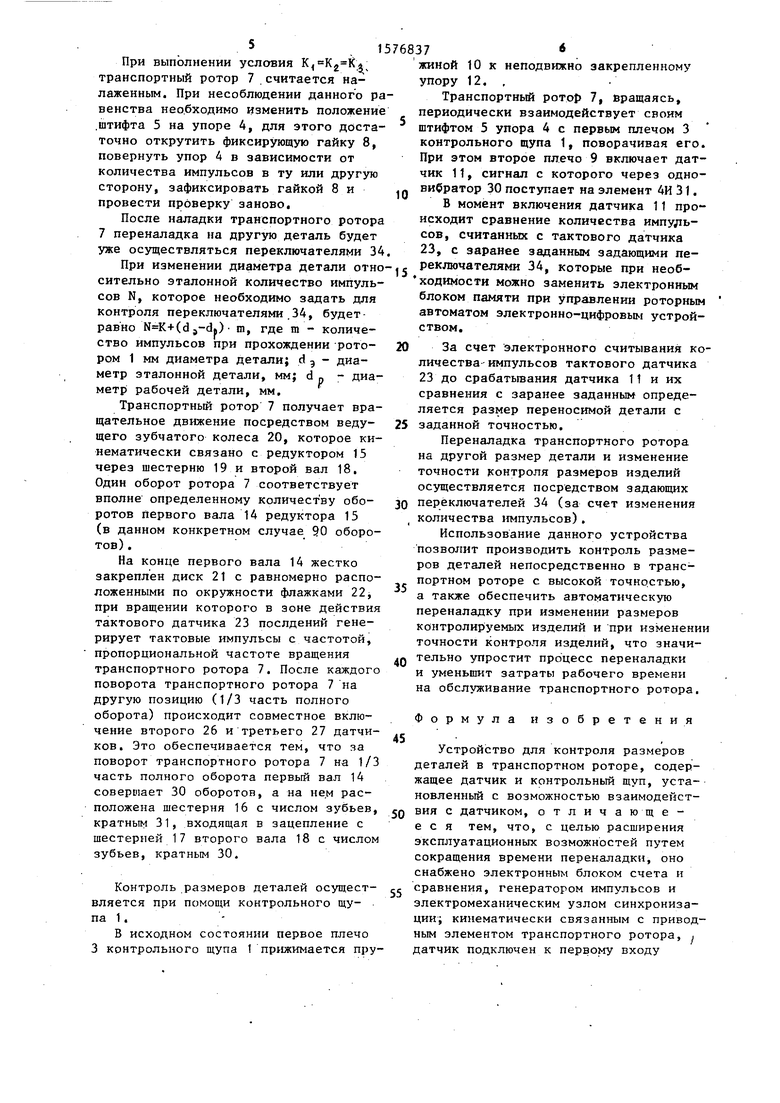

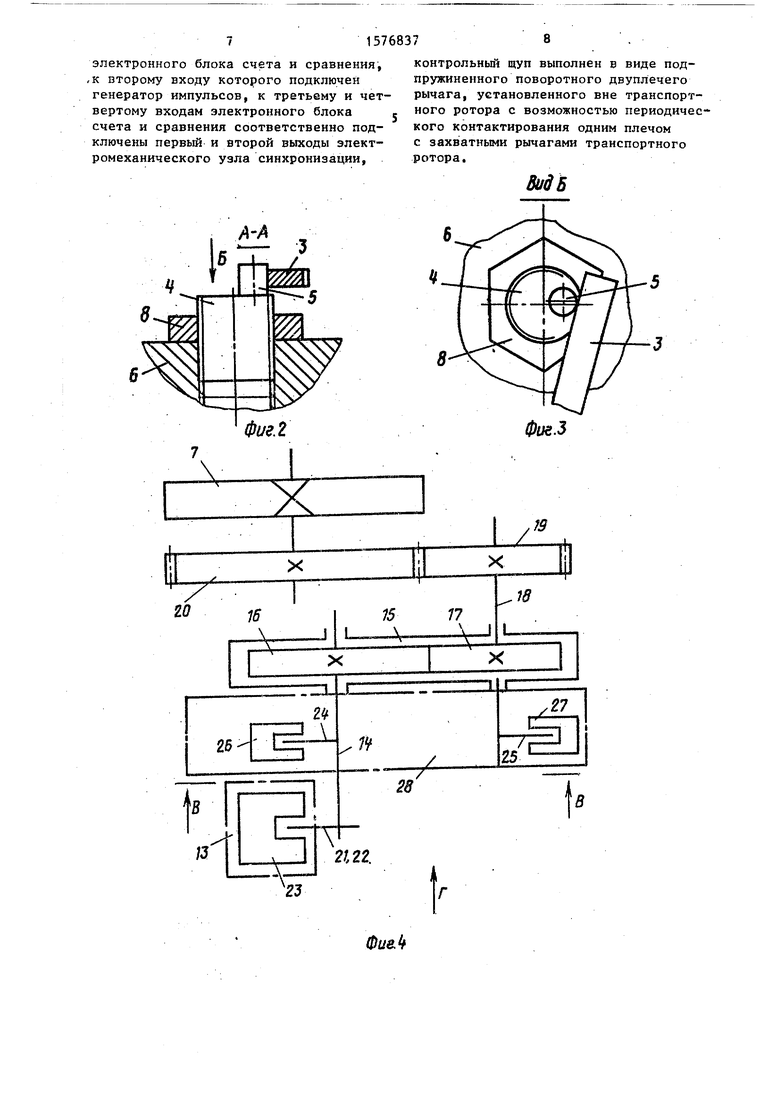

На фиг.1 показано устройство, общий вид; вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4 - кинематическая схема устрдйства; на фиг.З - разрез В-В на фиг.4; на фиг.6 - вид Г на фиг.4; на фиг.7 - электронная схема устройства.

Устройство для контроля размеров деталей в транспортном роторе содер- жит контрольный щуп 1, выполненный в виде двуплечего рычага, закрепленного на оси 2, первое плечо 3 которого имеет возможность периодического контактирования с эксцентрично располо- женными относительно оси упоров 4 штифтами 5. Упоры 4 закреплены на подвижных захватных рычагах 6 транспортного ротора 7 посредством резьбового соединения и фиксируются гайками 8. Второе плечо 9 контрольного щупа 1 подпружинено пружиной 10 в сторону от датчика 11, расположенного вне зоны вращения транспортного ротора 7. Вне этой зоны также неподвижно закреп лен упор 12, который служит для фиксации контрольного щупа 1 в исходном по положении.

Генератор 13 импульсов расположен на первом валу 14 редуктора 15, сое- тоящего из шестерен 16 и 17, который посредством второго вала 18. и шестерни 19 связан с ведущим зубчатым колесом 20 транспортного ротора 7 (фиг.41

5

0

0

5 0 5 Q

Генератор 13 импульсов состоит из жестко закрепленного на первом валу 14 диска 21 с равномерно расположенными по окружности флажками 22. Диск с флажками расположен с возможностью взаимодействия с тактовым датчиком 23.

На первом 14 и втором 18 валах редуктора 15 жестко закреплены первый 24 и второй 25 флажки, которые расположены с возможностью контактирования с вторым 26 и третьим 27 датчиками, которые образуют электромеханический узел 28 синхронизации.

Электронный блок 29 счета и сравнения содержит одновибратор 30, выход которого подключен к элементу 4И 31. Выход тактового датчика 23 генератора 13 импульсов посредством счетчиков 32, дешифраторов 33 и задающих переключателей 34 соединен с элементом 4И 31. Выходы первого 26 и второго 27 датчиков через элемент 2И 35 подключены к счетчикам 31.

Устройство работает следующим образом.

Для наладки в призмы транспортного ротора 7 устанавливаются три одинаковые эталонные детали.

Второй 26 и третий 27 датчики срабатывают через 1/3 оборота транспортного ротора 7, точка срабатывания не имеет значения, так как в этой точке происходит обнуление счетчиков 31.

При вращении транспортного ротора 7 после обнуления счетчиков начинается новое считывание, через определенное количество импульсов (К;) штифт 5 упора 4 отклоняет первое плечо 3 контрольного щупа 1, а второе плечо 9 включает датчик 11. Также проверяется число импульсов на других позициях ротора транспортного ротора 7.

При выполнении условия транспортный ротор 7 считается налаженным. При несоблюдении данного равенства необходимо изменить положение штифта 5 на упоре 4, для этого достаточно открутить фиксирующую гайку 8, повернуть упор 4 в зависимости от количества импульсов в ту или другую сторону, зафиксировать гайкой 8 и провести проверку заново.

После наладки транспортного ротора 7 переналадка на другую деталь будет уже осуществляться переключателями 34.

10

жиной 10 к неподвижно закрепленному упору 12. .

Транспортный ротор 7, вращаясь, периодически взаимодействует своим штифтом 5 упора 4 с первым плечом 3 контрольного щупа 1, поворачивая его При этом второе плечо 9 включает дат чик 11, сигнал с которого через одно вибратор 30 поступает на элемент 4И 31.

В момент включения датчика 11 про исходит сравнение количества импульсов, считанных с тактового датчика 23, с заранее заданным задающими пеПри изменении диаметра детали отно-jr реключателями 34, которые при необсительно эталонной количество импульсов N, которое необходимо задать для контроля переключателями .34, будет- равно (ds-d.)- m, где га - количество импульсов при прохождении рото- 20 ром 1 мм диаметра детали; d 9 - диаметр эталонной детали, мм; d p - диаметр рабочей детали, мм.

Транспортный ротор 7 получает вращательное движение посредством веду- 25 щего зубчатого колеса 20, которое кинематически связано с редуктором 15 через шестерню 19 и второй вал 18. Один оборот ротора 7 соответствует вполне определенному количеству обо- зо ротов первого вала 14 редуктора 15 (в данном конкретном случае 90 оборотов) .

На конце первого вала 14 жестко закреплен диск 21 с равномерно расположенными по окружности флажками 22, при вращении которого в зоне действия тактового датчика 23 послдений генерирует тактовые импульсы с частотой, пропорциональной частоте вращения транспортного ротора 7. После каждого поворота транспортного ротора 7 на другую позицию (1/3 часть полного оборота) происходит совместное включение второго 26 и третьего 27 датчиков. Это обеспечивается тем, что за поворот транспортного ротора 7 на 1/3 часть полного оборота первый вал 14 совершает 30 оборотов, а на нем расположена шестерня 16 с числом зубьев, кратным 31, входящая в зацепление с шестерней 17 второго вала 18 с числом зубьев, кратным 30.

Контроль размеров деталей осущест- вляется при помощи контрольного щупа 1 .

В исходном состоянии первое плечо 3 контрольного щупа 1 прижимается пру35

40

45

50

ходимости можно заменить электронным блоком памяти при управлении роторны автоматом электронно-цифровым устрой ством.

За счет электронного считывания к личества импульсов тактового датчика 23 до срабатывания датчика 11 и их сравнения с заранее заданным определяется размер переносимой детали с заданной точностью.

Переналадка транспортного ротора на другой размер детали и изменение точности контроля размеров изделий осуществляется посредством задающих переключателей 34 (за счет изменения количества импульсов).

Использование данного устройства позволит производить контроль размеров деталей непосредственно в транспортном роторе с высокой точностью, а также обеспечить автоматическую переналадку при изменении размеров контролируемых изделий и при изменен точности контроля изделий, что значи тельно упростит процесс переналадки и уменьшит затраты рабочего времени на обслуживание транспортного ротора

Формула изобретения

Устройство для контроля размеров деталей в транспортном роторе, содер жащее датчик и контрольный щуп, уста новленный с возможностью взаимодейст вия с датчиком, отличающееся тем, что, с целью расширения эксплуатационных возможностей путем сокращения времени переналадки, оно снабжено электронным блоком счета и сравнения, генератором импульсов и электромеханическим узлом синхрониза ции; кинематически связанным с приво ным элементом транспортного ротора, датчик подключен к первому входу

жиной 10 к неподвижно закрепленному упору 12. .

Транспортный ротор 7, вращаясь, периодически взаимодействует своим штифтом 5 упора 4 с первым плечом 3 контрольного щупа 1, поворачивая его. При этом второе плечо 9 включает датчик 11, сигнал с которого через одно- вибратор 30 поступает на элемент 4И 31.

В момент включения датчика 11 происходит сравнение количества импульсов, считанных с тактового датчика 23, с заранее заданным задающими пеr реключателями 34, которые при необ0

5 о

5

0

5

0

ходимости можно заменить электронным блоком памяти при управлении роторным автоматом электронно-цифровым устройством.

За счет электронного считывания количества импульсов тактового датчика 23 до срабатывания датчика 11 и их сравнения с заранее заданным определяется размер переносимой детали с заданной точностью.

Переналадка транспортного ротора на другой размер детали и изменение точности контроля размеров изделий осуществляется посредством задающих переключателей 34 (за счет изменения количества импульсов).

Использование данного устройства позволит производить контроль размеров деталей непосредственно в транспортном роторе с высокой точностью, а также обеспечить автоматическую переналадку при изменении размеров контролируемых изделий и при изменении точности контроля изделий, что значительно упростит процесс переналадки и уменьшит затраты рабочего времени на обслуживание транспортного ротора.

Формула изобретения

Устройство для контроля размеров деталей в транспортном роторе, содержащее датчик и контрольный щуп, установленный с возможностью взаимодействия с датчиком, отличающееся тем, что, с целью расширения эксплуатационных возможностей путем сокращения времени переналадки, оно снабжено электронным блоком счета и сравнения, генератором импульсов и электромеханическим узлом синхронизации; кинематически связанным с приводным элементом транспортного ротора, / датчик подключен к первому входу

8

2122.

8

Фые.З

/

Ю

X

7577

t

18

28

/

В

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для проверки качества металлизации отверстий печатных плат | 1986 |

|

SU1413557A1 |

| КОНТРОЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2165593C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ОТСЧЕТА ДЕТАЛЕЙ | 1970 |

|

SU260985A1 |

| Контрольно-сортировочное устройство | 1985 |

|

SU1335814A1 |

| Устройство для укладки листов в пирамиду | 1989 |

|

SU1776644A1 |

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| Гидрокопировальный многопроходный суппорт | 1982 |

|

SU1050849A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБ | 1993 |

|

RU2032141C1 |

| Система автоматизированного вождения машинно-тракторных агрегатов | 1982 |

|

SU1060130A1 |

| Способ контроля среднего диаметра резьбы и устройство для его осуществления | 1991 |

|

SU1796859A1 |

Изобретение относится к измерительной технике и может быть использовано в машиностроении. Цель изобретения - сокращение времени переналадки, которое достигается за счет совмещения операций транспортировки и контроля. Для наладки в призмы транспортного ротора 7 устанавливаются три одинаковые эталонные детали. При вращении транспортного ротора 7 добиваются одинакового числа импульсов, считанных с тактового датчика при каждом взаимодействии штифта 5 упора 4 с первым плечом 3 контрольного щупа 1, происходящем при повороте транспортного ротора 7 на 1/3 оборота, при этом наладка устройства заканчивается. В процессе работы транспортный ротор 7, вращаясь, периодически взаимодействует штифтом 5 упора 4 с первым плечом 3 контрольного щупа 1, поворачивая его. При этом второе плечо 9 включает датчик 11, сигнал с которого через одновибратор поступает на элемент 4И. В этот момент происходит сравнение количества импульсов, считанных с тактового датчика, с заранее заданным посредством переключателей, которые при необходимости можно заменить электронным блоком памяти. 7 ил.

Фие,Ь

21

23

гг

Фиг.5

г

25

17

Фиг.5

| Кошкин Л.Н | |||

| Комплексная автоматизация производства на ба.зе роторных линий | |||

| М.: Машиностроение, 1972, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

Авторы

Даты

1990-07-07—Публикация

1988-03-21—Подача