1

(21)4337180/31-02

(22)09.11.87

(46) 15.07.90/ Бюл. № 26

(71)Московский институт стали и сплавов

(72)Л.В.Зиновьев, В.С.Савченко, Г.П.Морозов, Л.П.Фридман,

Н.Л.Коротченко, Е.Г.Шмурыгин, А.Я.Часников и П.В.Потапов

(53)621.771.04(088.8)

(56)Авторское свидетельство СССР

№ 893276, кл. В 21 В 1/22, 1981 . .

Ларке Е.К. Прокатка листового и полосового металла. М.: Металлург- издат, 1959, с. 117-120, 124-126.

(54)СПОСОБ РЕВЕРСИВНОЙ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ И ПОЛОС ПРЕИМУЩЕСТВЕННО ИЗ ЛАТУНИ

(57)Изобретение относится к прокатному производству, в частности к получению листов и полос из цветных сплавов, преимущественно из латуни Л 63, на реверсивных станах горячей прокатки. Цель изобретения - повышение каИзобретение относится к прокатному производству, в частности к получению листов и полос из цветных сплавов, преимущественно латуни Л 63 на реверсивных станах горячей прокатки.

Цель изобретения - повышение качества проката путем снижения продольной разнотолщинности.

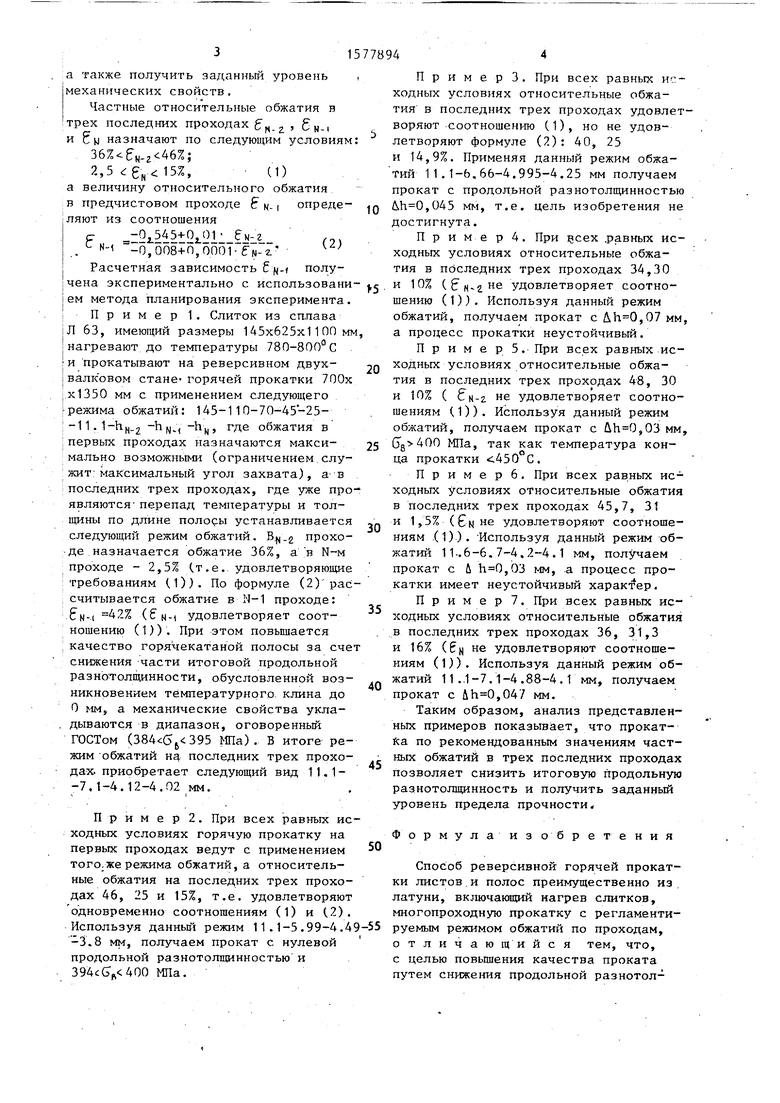

На чертеже представлена графическая зависимость изменения продольной разнотол1 щнности проката от режима

чества проката путем снижения продольной разнотолщинности. После нагрева слитки прокатывают в реверсивной клети на конечный размер, регламентируя обжатия в трех последних проходах по следующим условиям: 36% .43; 2,, где N - общее число проходов; частное относительное обжатие в (N-2)-M проходе против хода прокатки; f - частное относительное обжатие в предпоследнем проходе; 6м частное относительное обжатие в последнем проходе. При этом частное обжатие в предпоследнем (N-1)-M проходе подлежит точному определению по формуле, приведенной в тексте описания изобретения. Изобретение позволяет производить взаимную компенсацию разнотол- щинностей, сформировавшихся в частных проходах, и повысить качество горячекатаных полос за счет снижения части итоговой продольной разнотолщинности, обусловленной возникновением температурного клина по проходам. 1 ил.

(Л

обжатий полос из сплава Л 63 при горячей прокатке на реверсивном стане.

Сущность способа заключается в том, что при правильном выборе обжатий в трех последних проходах можно произвести взаимную компенсацию раз- нотолщинностей, сформировавшихся в частных проходах вследствие разной температуры хвостового участка отнр- сительно головного участка прокаты ваемой в реверсивном режиме полосы,

сл 1

00

со

Јь

а также получить заданный уровень , механических свойств.

Частные относительные обжатия в трех последних проходах г , ЈN, и 6и назначают по следующим условиям:

2,5 : 15%, (1) а величину относительного обжатия в предчистовом проходе Ј ц г определяют из соотношения

.

(2)

F l2i54-5±°i.21: eN:JL

с N- ш-о,бо8+п,оооГеи-г

Расчетная зависимость Јц.« полуП р и м е р 4. При чсех равных ис ходных условиях относительные обжатия в последних трех проходах 34,30

чена экспериментально с использовани- г и 10% ( не удовлетворяет соотношению (1) ) . Используя данный режим обжатий, получаем прокат с ,07 мм а процесс прокатки неустойчивый.

ем метода планирования эксперимента.

Пример 1. Слиток из сплава Л 63, имеющий размеры 145x625x1100 мм нагревают до температуры 780-800°С и прокатывают на реверсивном двухвалковом стане- горячей прокатки 700х х1350 мм с применением следующего режима обжатий: 145-110-70-45-25- -11.1-hH Ьщ-( hu гл.е обжатия в первых проходах назначаются максимально возможными (ограничением служит максимальный угол захвата), а в последних трех проходах, где уже проявляются перепад температуры и толщины по длине полосы устанавливается следующий режим обжатий. проходе назначается обжатие 36%, а в N-м проходе - 2,5% (т.е. удовлетворяющие требованиям (.1)). По формуле (2) рассчитывается обжатие в 11-1 проходе: ЈN-, 42% (Јнм удовлетворяет соотношению (1)). При этом повышается качество горячекатаной полосы за сче снижения части итоговой продольной разнотолщинности, обусловленной возникновением температурного клина до О мм, а механические свойства укладываются в диапазон, оговоренный ГОСТом ( МПа). В итоге режим обжатий на. последних трех проходах приобретает следующий вид 11.1- -7,1-4.12-4.02 мм.

П р и м е р 2. При всех равных исходных условиях горячую прокатку на первых проходах ведут с применением того же режима обжатий, а относительные обжатия на последних трех проходах 46, 25 и 15%, т.е. удовлетворяют одновременно соотношениям (1) и (2).

,

:

5778944

. П р и м е р 3. При всех равных и° ходных условиях относительные обжатия в последних трех проходах удовлетворяют соотношению (1), но не удовлетворяют формуле (2): 40, 25 и 14,9%. Применяя данный режим обжатий 11.1-6.66-4.995-4.25 мм получаем прокат с продольной разнотолщинностью ,045 мм, т.е. цель изобретения не достигнута.

П р и м е р 4. При чсех равных исходных условиях относительные обжатия в последних трех проходах 34,30

10

и 10% ( не удовлетворяет соотно

шению (1) ) . Используя данный режим обжатий, получаем прокат с ,07 мм, а процесс прокатки неустойчивый.

П р и м е р 5. При всех равных исходных условиях относительные обжатия в последних трех проходах 48, 30 и 10% ( бц-2. не удовлетворяет соотношениям (.1)). Используя данный режим обжатий, получаем прокат с ,03 мм, МПа, так как температура конца прокатки 450 С.

П р и м е р 6. При всех равных исходных условиях относительные обжатия в последних трех проходах 45,7, 31 и 1,5% (Јцне Удовлетворяют соотношениям (1)). Используя данный режим обжатий 11.6-6.7-4,2-4.1 мм, получаем прокат с Ь ,0j мм, а процесс прокатки имеет неустойчивый характер.

Пример 7. При всех равных исходных условиях относительные обжатия в последних трех проходах 36, 31,3 и 16% (6ц не удовлетворяют соотношениям (1)). Используя данный режим обжатий 11.1-7.1-4.88-4.1 мм, получаем прокат с ,04/ мм.

Таким образом, анализ представленных примеров показывает, что прокатка по рекомендованным значениям частных обжатий в трех последних проходах позволяет снизить итоговую продольную разнотолщинность и получить заданный уровень предела прочности

Формула изобретения

Способ реверсивной горячей прокатки листов и полос преимущественно из латуни, включающий нагрев слитков, многопроходную прокатку с регламенти

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаных полос из сплава Л63 | 1988 |

|

SU1576214A1 |

| Способ холодной прокатки меди | 1979 |

|

SU829221A1 |

| Способ реверсивной горячей прокатки листов и полос | 1980 |

|

SU893276A1 |

| Способ получения ленточного материала с полосчатым плакированием | 1983 |

|

SU1199538A1 |

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| Способ получения холоднокатаных полос из сплава БрАМц 9-2 | 1989 |

|

SU1715454A1 |

| ОПОРНЫЙ ВАЛОК КЛЕТИ КВАРТО | 1985 |

|

SU1320957A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2499641C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС (ЛИСТОВ) В ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2019 |

|

RU2724255C1 |

Изобретение относится к прокатному производству, в частности к получению листов и полос из цветных сплавов, преимущественно из латуни Л 63, на реверсивных станах горячей прокатки. Цель изобретения - повышение качества проката путем снижения продольной разнотолщинности. После нагрева слитки прокатывают в реверсивной клети на конечный размер, регламентируя обжатия в трех последних проходах по следующим условиям: 36%*36E N-2*9846

20%*36E N-1*9843

2,5%*36E N*9815, где N - общее число проходов

ε N-2 - частное относительное обжатие в (N-2)-м проходе против хода прокатки

ε *00N -1 - частное относительное обжатие в предпоследнем проходе

ε N - частное относительное обжатие в последнем проходе. При этом частное обжатие в предпоследнем (N-1)-м проходе подлежит точному определению по формуле, приведенной в тексте описания изображения. Изобретение позволяет производить взаимную компенсацию разнотолщинностей, сформировавшихся в частных проходах, и повысить качество горячекатаных полос за счет снижения части итоговой продольной разнотолщинности, обусловленной возникновением температурного клина по проходам. 1 ил.

Используя данный режим 11.1-5.99-4.49-55руемым режимом обжатий по проходам,

-3.8 мм, получаем прокат с нулевой отличающийся тем, что,

продольной разнотолщинностью ис целью повышения качества проката

394сО й 400 МПа.путем снижения продольной разнотол0,24

0.18

1

| о.0б н

s

I

ОЛ20.78

t6вЮ

Толщина проката / , мм

Авторы

Даты

1990-07-15—Публикация

1987-11-09—Подача