Изобретение относ ится к составам огнеупорных масс, применяющихся в качестве набивной футеровки плавильных печей и тепловых агрегатов для плавки и транспортировки алюминия и сплавов на его основе.

Целью изобретения является повышение метаплоустойчивости.

Огнеупорная набивная масса обеспечивает оптимальный фазовый состав, описываемый системой CaO-MgO-AI O - В Oj-SiO. В этой системе существует ряд низкоплавких эвтектик с температурой 740-960°С. В связи с наличием легкоплавких эвтектик в интервале температур 750-1000°С в массе образуется алюмоборосиликатный раашав, интенсифицирующий формирование плотной керамической структуры материала. Алюминатный состав и расплавонепро- ницаемая структура предотвращают химическое взаимодействие и капиллярную пропитку массы расплавленным алюминием и сплавами на его основе.

Наличие в огнеупорной массе гидроалюмосиликата в сочетании с борной кислотой дополнительно способствует формированию керамической структуры при умеренных температурах (650-750 С) за счет реакций в системе А1203-Ва03Si04.

Пример. Для приготовления огнеупорной набивной массы используют шлак производства безуглеродистого феррохрома с максимальным разме- , ром зерен 5 мм, состоящим,мае.JS: оксид алюминия 55-60; оксид магния 9-13; диоксид кремния 1,0-1,4, остальное оксиды кальция, магния, хрома, железа.

Гидроалюмосиликат представлен минералами: каолинитом, монотермитом, монтмориллонитом.

Гидроалюмосиликат (каолин или огнеупорная глина) сушат при , измельчают до зернистости менее 0,5 мм.

(Л

ел 1 эо

s

Борную кислоту с содержанием ее в продукте более 95 мас.% просеивают через сито с размером ячеек 0,5 мм.

Массу готовят, предварительно за- гружая в смеситель зернистые компоненты, перемешивают 2-3 мин, загружают тонкомолотые компоненты и окончательно перемешивают до получения однородной смеси,-

Тигель формуют с использованием известных методов интенсивного уплотнения .

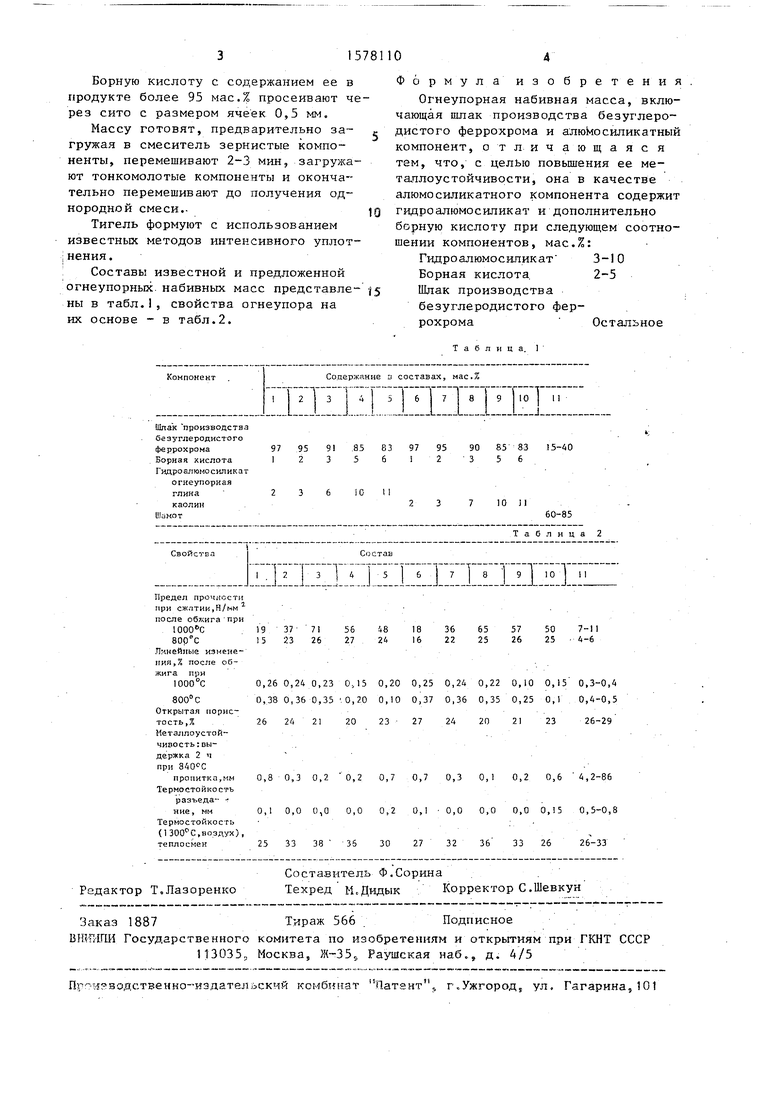

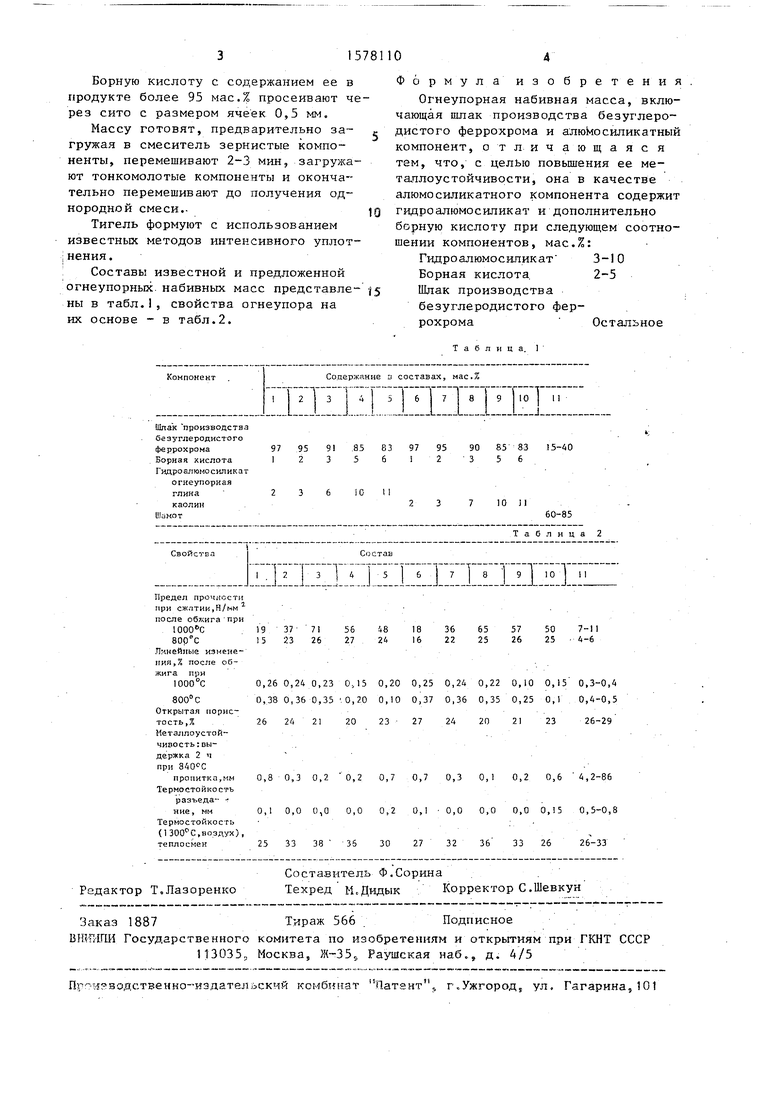

Составь: известной и предложенной огнеупорных набивных масс представле- ны в табл.1, свойства огнеупора на их основе - в табл.2.

Формула изобретения Огнеупорная набивная масса, включающая шлак производства безуглеродистого феррохрома и алюмосиликатный компонент, о тличающаяся тем, что, с целью повышения ее ме- таллоустойчивости, она в качестве алюмосиликатного компонента содержит гидроалюмосиликат и дополнительно борную кислоту при следующем соотношении компонентов, мас.%:

Гидроалюмосиликат 3-10 Борная кислота 2-5 Шлак производства безуглеродистого феррохромаОстальное

Таблица.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1991 |

|

RU2011648C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2521980C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| Огнеупорная масса | 1982 |

|

SU1079638A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА НИЗКОУГЛЕРОДИСТОГО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2761839C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНОЙ ФУТЕРОВКИ | 1991 |

|

RU2011647C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИСЛОТОУПОРОВ | 2010 |

|

RU2430064C1 |

| Огнеупорная масса | 1987 |

|

SU1578107A1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

Изобретение относится к составам огнеупорных масс, применяющихся в качестве набивной футеровки плавильных печей и тепловых агрегатов для плавки и транспортировки алюминия и сплавов на его основе. Цель изобретения - повышение металлоустойчивости. Огнеупорная набивная масса содержит, мас.%: гидроалюмосиликат 3-10, борную кислоту 2-5, шлак производства безуглеродистого феррохрома остальное. 2 табл.

Компонент

Содержание ь составах, мас.%

.UJ1HIPIZIIHZH

97 95 9 85 83 97 95 90 85 83 15-10 I 2 3 5 б 2356

2 3 6ЮН

2 3

10 11

60-85 Таблиц

Свойства

Состав 41516

ELIEJIIIIITIITEEI

Предел прочности при сжатии,Н/гчм после об&ига при

1000еС

800°С

Пчнейные изменения, % после обжига при

1000°С

800° С

Открытая пористость ,% Металлоустой- чивость:выдержка 2 ч при 840СС

пропитка,км Термостойкость

разъеда- j

ние, мм Термостойкое гь (1300°С,воздух), теплосмен

19 37 71 Ь6 48 18 36 65 57 50 7-11 15 23 26 27 24 16 22 25 26 25 4-6

0,260,240,23 0,15 0,20 0,25 0,24 0,22 0,10 0,15 0,3-0,4 0,38 0,36 0,35 0,20 0,10 0,37 0,36 0,35 0,25 0,1 0,4-0,5

26 24 21 20 23 27 24 20 21 23 26-29

0,8 0,3 0,2 0,2 0,7 0,7 0,3 0,1 0,2 0,6 4,2-86 0,1 0,0 0,0 0,0 0,2 0,1 0,0 0,0 0,0 0,15 0,5-0,8 25 33 38 36 30 27 32 36 33 26 26-33

2 3

10 11

60-85 Таблица 2

| Огнеупорная набивная масса | 1977 |

|

SU668922A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1982 |

|

SU1079638A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-15—Публикация

1988-08-22—Подача