Изобретение относится к подготовке пресс-порошков и составов масс при производстве изделий тонкой технической керамики.

Цель изобретения - уменьшение содержания временной связки в полуфабрикате и снижение энергетических затрат на получение изделий.

Берут, например, глинозем - исходное сырье для производства корундовой керамики следующего дисперсного состава, %: d 0,7 мм - 0; d 0,3 мм - 0,10; d 0,12 мм - 2,77; d 0,088 мм - 9,83; d 0,06 мм - 43,15; d менее 0,06 мм - 44,15.

Для осаждения органической пленки на твердые частицы глинозема собирают

установку, состоящую из трехгорлой колбы, мешалки, холодильника и электроплитки. Заготавливают компоненты, например 5 г глинозема, 0,00806 г полистирола, 67 мл хлороформа и 100 мл воды. Соотношение между компонентами в мае.ч. соответственно 0,05:(0,008) х 0 г:1:1. При этом расчетная толщина осажденной пленки получается в пределах 0,08 мкм. Оптимальное количество полистирола определяется из условия минимального угла естественного относа полученного керамического порошка (34°). Для предельных значении 0,02 и 0,04 этот угол находится в пределах 35-36°.

сд

00

В колбу помещают твердый полистирол и приливают хлороформ. Полученную систему перемешивают в течение 2 - 3 мин, затем при непрерывном перемешивании в колбу помещают глинозем. Через 5-7 мин приливают воду и включают подогрев.

Вода и хлороформ являются несмешивающимися жидкостями, причем плотность хлороформа в 1,48 раза тяжелее воды. Поэтому необходимо интенсивное перемешивание полученной системы из хлороформа, растворенного в нем полистирола, глинозема и воды. При перемешивании на частицах глинозема осаждается пленка полистирола. Кроме того частицы глинозема диаметром менее 0,06 мм объединяются в агрегаты, что способствует улучшению дисперсного состава керамического порошка и его формированию. При перегреве системы выше 55 С начинаются отгонка хлороформа. Процесс отгонки в зависимости от количества обрабатываемого материала длится 40-60 мин. Вода в данном случае используется для того, чтобы во время отгонки хлороформа частицы глинозема не слипались между собой. После завершения отгонки хлороформа (завершение можно определить по увеличению числа оборотов мешалки, так как сопротивление системы резко умень шается), нагрев колбы отключают и дают ей остыть до температуры окружающей среды (20°С). Затем воду отфильтровывают и сушат полученный порошок до сухого состояния (влажность 1-1,5%).

Из полученного порошка даже без введения временной связки были сформированы прямоугольники длиной 15мм, высотой 3 мм, шириной 10 мм, а также цилиндры диаметром 10 мм и высотой, равной диаметру. Формирование выполнено методом полусухого прессования при прессовом усилии 1500-200 кГ. Кажущаяся плотность образцов р 1,37- 1,62 г/см5. При этих же нагрузках образцы из исходного глинозема (без осаждения пленки) рассыпаются при их извлечении из пресс-формы, а также при других усилиях прессования из исходного глинозема не удается получить прессованные образцы. Обжиг полуфабриката, произведенный без предварительной сушки показал, что отклонений от технологического режима получения качественных изделий не наблюдается.

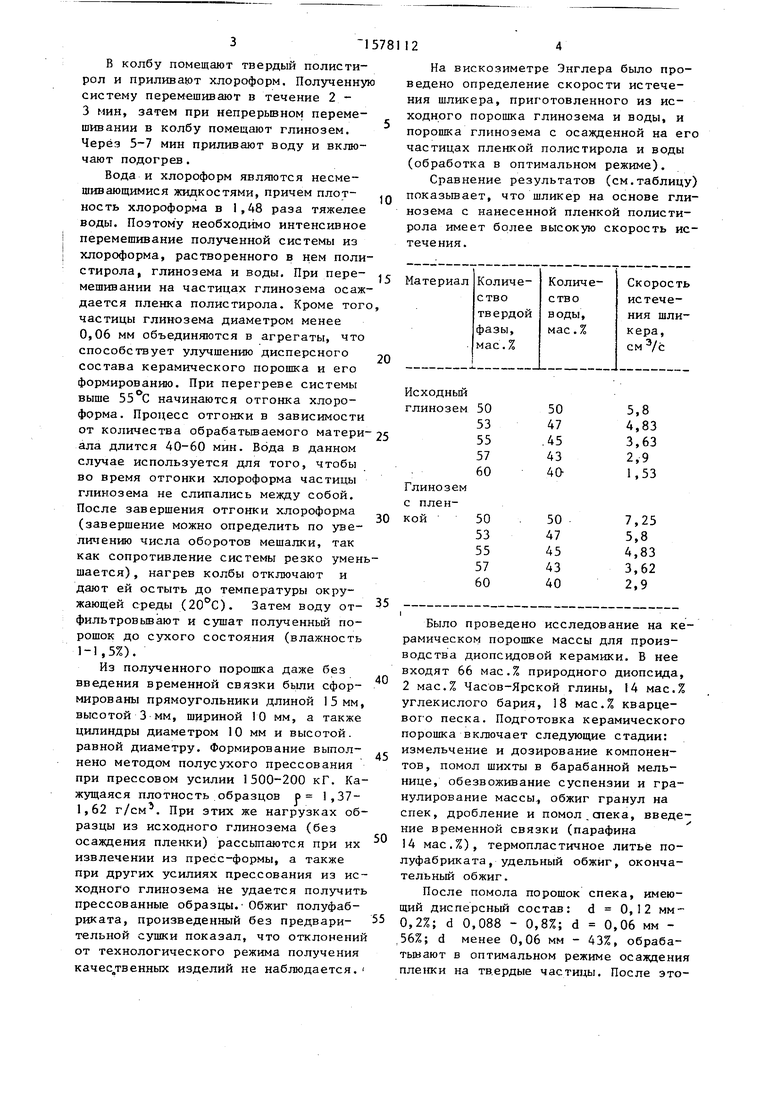

На вискозиметре Энглера было проведено определение скорости истечения шликера, приготовленного из исходного порошка глинозема и воды, и порошка глинозема с осажденной на его частицах пленкой полистирола и воды (обработка в оптимальном режиме).

Сравнение результатов (см.таблицу) показывает, что шликер на основе глинозема с нанесенной пленкой полистирола имеет более высокую скорость истечения.

0

5

0

5

Было проведено исследование на керамическом порошке массы для производства диопсидовой керамики. В нее входят 66 мас.% природного диопсида, 2 мас.% Часов-Ярской глины, 14 мас.% углекислого бария, 18 мас.% кварцевого песка. Подготовка керамического порошка включает следующие стадии: измельчение и дозирование компонентов, помол шихты в барабанной мельнице, обезвоживание суспензии и гранулирование массы, обжиг гранул на спек, дробление и помол, отека, введение временной связки (парафина 14 мас.%), термопластичное литье полуфабриката, удельный обжиг, окончательный обжиг.

После помола порошок спека, имеющий дисперсный состав: d 0,12 мм- 0,2%; d 0,088 - 0,8%; d 0,06 мм - 56%; d менее 0,06 мм - 43%, обрабатывают в оптимальном режиме осаждения пленки на твердые частицы. После это515781

го было определено необходимое коли- чество временной связки (парафина) для сохранения хороших литейных свойств термопластического шликера. Установлено, что количество парафина, требуемое в данном случае, на 2% меньше, чем требуется для керамического порошка, не обработанного в растворе полистирола в хлороформе и«Q составляет 12% еместо используемых обычно 14% для керамического порошка без осажденной пленки.

Формула изобретения Способ получения керамических изделий путем помола керамического порошка, смешивая его с временной связ

Q

5

26

кой, формования полуфабриката, удаления временной связки при сушке и обжиге, отличающийся тем, что, с целью уменьшения содержания временной связки в полуфабрикате и снижения энергетических затрат на получение изделий, перед смешением с временной связкой керамический порошок обрабатывают в растворе полистирола в хлороформе в присутствии воды при соотношении в мае.ч. керамический порошок:хлороформ:вода 0,05:(0,02- -0,04)10 г:1:1 при интенсивном перемешивании и подогреве до полного удаления хлороформа, причем количество полистирола составляет 0,1-0,3% от массы керамического порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2143409C1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2008 |

|

RU2379257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278090C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

Изобретение относится к подготовке пресс-порошков при производстве изделий тонкой технической керамики. Цель изобретения - уменьшение содержания временной связки в полуфабрикате и снижение энергетических затрат на получение изделий. Способ получения керамических изделий включает помол керамического порошка, обработку его в растворе полистирола в хлороформе в присутствии воды при соотношении (мас.ч.) керамического порошка, полистирола, хлороформа и воды 0,05:(0,02-0,004) .10 -2:1:1 при интенсивном перемешивании и подогреве до полного удаления хлороформа, причем количество полистирола составляет 0,1-0,3% от массы керамического порошка, смешение порошка с временной связкой, формование полуфабриката, удаление временной связки при сушке и обжиге. Количество временной связки снижается на 2%, шликер с влажностью 40-50% с нанесенной пленкой имеет скорость истечения шликера 2,9-7,25 см 3/с. 1 табл.

| Черепанов A.M | |||

| и Тревятский С.Т | |||

| Высокоогнеупорные материалы и изделия из окислов | |||

| М.: Металлургия, 1964, с.134-152. |

Авторы

Даты

1990-07-15—Публикация

1987-04-23—Подача