Изобретение относится к керамической промышленности, а именно к получению фарфороподобных изделий, например бытового фарфора.

Известна керамическая масса для получения фарфороподобных изделий, включающая в себя каменистые компоненты, представленные кварцевым песком и стеклом. Недостатками данной массы являются подготовка компонентов мокрым способом и невозможность получения изделий сложной конфигурации [1].

Известна также масса для получения фарфоровых изделий, включающая в себя, мас.%:

Диопсид - 56 - 62

Карбонат кальция - 18 - 22

Борная кислота - 9 - 11

Кварцевый песок - 9 - 11

Недостатками массы являются многокомпонентность, спековая технология, недостаточная просвечиваемость и высокая температура обжига [2].

Наиболее близкой к предлагаемой является керамическая масса для изготовления майоликовых изделий, содержащая диопсид и стеклобой и включающая в себя, мас.%:

Глина тугоплавкая - 32 - 37

Глина легкоплавкая - 5 - 32

Кварцевый песок - 1 - 30

Череп утельный - 5 - 11

Стеклобой, содержащий B2O3 - 4 - 18

Диопсид - 5 - 20

Недостатком данной массы является невысокий уровень свойств, характерный для майоликовых масс [3].

Задачей предлагаемого изобретения является получение фарфоровых изделий при пониженных температурах обжига и повышение их просвечиваемости.

Отличительными признаками предлагаемого изобретения является состав используемого стекла и соотношение компонентов в массе.

Предлагаемая керамическая масса для изготовления фарфоровых изделий содержит в своем составе, мас.%:

Диопсид - 70 - 90

Стекло - 10 - 30 состава, мас.%:

Al2O3 - 2 - 4

B2O3 - 14 - 18

K2O - 1 - 4

Na2O - 6 - 8

ZnO - 9 - 11

SiO2 - Остальное

Исключение из состава массы глиносодержащих компонентов и кварца в сравнении с прототипом позволяет исключить процессы фазообразования в обжиге, поскольку диопсид представляет собой сформированную кристаллическую фазу, присутствующую в исходной массе и сохраняющуюся после обжига в готовом изделии. Сам процесс фазообразования сводится к образованию беспористого материала из диопсида и легкоплавкого борного стекла в процессе спекания.

Уменьшение количества стеклобоя приводит к возрастанию температуры обжига, а увеличение - к уменьшению механической прочности, сужению интервала спекшегося и повышению деформируемости изделий при обжиге.

Подготовку шихты производят сухим помолом сырьевых компонентов в шаровой мельнице с добавлением 1% олеиновой кислоты до остатка на сите N 0063 менее 6%. Керамические изделия формируют методом горячего литья под давлением из термопластичного шликера с содержанием связки (парафина) в количестве 11 - 16% в зависимости от формы и размеров изделий.

Выжигание временной технологической связки производят в засыпке порошка адсорбента (глинозема) при температуре 750 - 850oC. Окончательный обжиг полуфабриката производят при температуре 900 - 1070oC.

Пример:

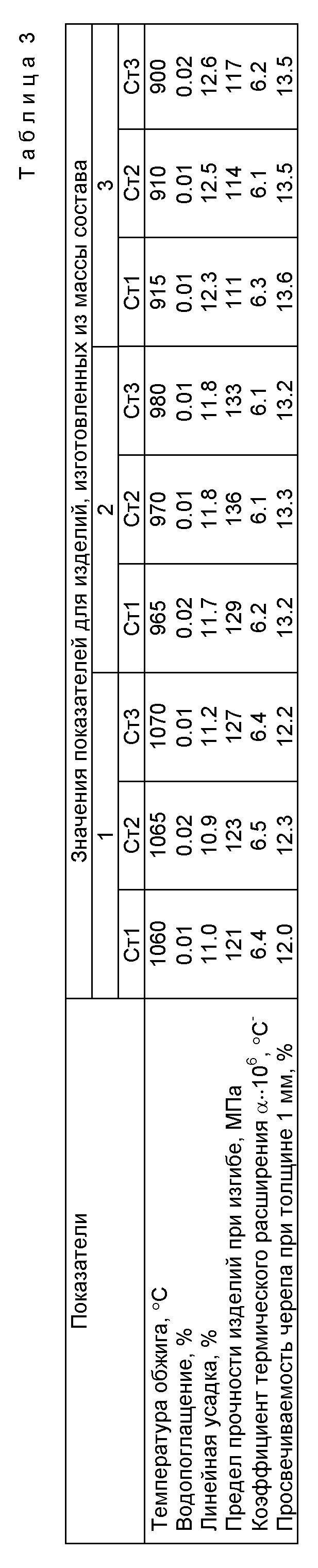

Для подготовки массы диопсид и стекло дробят на щековой дробилке до размера зерна менее 3 мм и пропускают через магнитный сепаратор. Затем измельченные компоненты подвергают совместному сухому тонкому помолу в фарфоровой мельнице с уралитовыми шарами с добавлением 1% олеиновой кислоты, до остатка на сите N 0063 менее 6% (составы масс приведены в табл.1, химический состав стекла - в табл. 2). Шликер готовят в пропеллерной мешалке с вакуумированием при добавлении парафина в количестве 15 мас.% при температуре 90oC. Из готового шликера под давлением 0,3 МПа в металлическую форму отливают изделия, которое затем обжигают в засыпке из тонкомолотого глинозема до температуры 750 - 850oC. Проутиленные изделия очищают от засыпки, при необходимости глазуруют и обжигают при температуре 900 - 1070oC. Свойства обожженных изделий приведены в табл. 3.

Литературные источники

1. А.с. N 1451133 МКИ C 04 B 35/14.

2. А.с. N 1557140 МКИ C 04 B 35/20.

3. А.с. N 1726441 A1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА СИНЕГО ЦВЕТА | 2000 |

|

RU2184101C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА СО СТРУКТУРОЙ ГЕЛЕНИТА ЖЕЛТО-КОРИЧНЕВОГО ЦВЕТА | 2009 |

|

RU2389697C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА СВЕТЛО-КОРИЧНЕВОГО ЦВЕТА | 1996 |

|

RU2118301C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛАЗУРИ КОРИЧНЕВОГО ЦВЕТА | 2009 |

|

RU2406712C1 |

Изобретение относится к керамической промышленности, к получению фарфоровых изделий бытового назначения. Керамическая масса содержит 70 - 90 мас. % диопсида и 10-30 мас.% стекла состава, мас.%: Al2O3 2-4, B2O3 14-16, K2O 1-4, Na2O 6-8, ZnO 9-11, SiO2 остальное. Формование изделий производится методом горячего литья под давлением из термопластичного шликера с последующим выжиганием связки в засыпке из тонкомолотого глинозема и окончательным обжигом полуфабриката при температуре 900 - 1070oC. Данный состав позволяет снизить температуру обжига и получать изделия с повышенной просвечиваемостью. 3 табл.

Керамическая масса для изготовления фарфоровых изделий, включающая диопсид и плавень, отличающаяся тем, что она в качестве плавня содержит стекло состава, мас.%:

Al2O3 - 2 - 4

B2O3 - 14 - 18

K2O - 1 - 4

Na2O - 6 - 8

ZnO - 9 - 11

SiO2 - Остальное

при следующем соотношении компонентов, мас.%:

Диопсид - 70 - 90

Стекло - 10 - 30

| Керамическая масса для изготовления майоликовых изделий | 1990 |

|

SU1726441A1 |

| Шихта для изготовления диэлектрической керамики | 1988 |

|

SU1557140A1 |

| Масса для изготовления электрокерамики | 1985 |

|

SU1265179A1 |

| Масса для изготовления электрокерамики | 1987 |

|

SU1477719A1 |

| Преобразователь давления | 1976 |

|

SU595643A2 |

| СОСТАВ С МОДИФИЦИРОВАННЫМ ВЫСВОБОЖДЕНИЕМ, СОДЕРЖАЩИЙ 1-[(3-ГИДРОКСИАДАМАНТ-1-ИЛАМИНО)АЦЕТИЛ]ПИРРОЛИДИН-2(S)-КАРБОНИТРИЛ | 2006 |

|

RU2423124C2 |

Авторы

Даты

1999-12-27—Публикация

1997-11-27—Подача