Изобретение относится к промышленности строительных материалов и касается состава сырьевой смеси производства ячеистых бетонов.

Цель изобретения - повышение морозостойкости и роста прочности бетона во времени.

Диатомит - разновидность осадочных пород представляет собой мелкодисперсный материал, в котором преобладает SiO (70-80%) в виде опала с примесью А1гО, (4-13%), Fea03 (2 - 5%), СаО и MgO (0,1-4%) и др. Термическая обработка диатомита при 900 1250°С обеспечивает переход опалового кремнезема в устойчивые формы - кристобалит, кварц. Эти модификации обладают по сравнению с необожженным диатомитом более низким водопоглоще- нием, повышенной плотностью,прочностью и атмосферостойкостью,поэтому их использование в качестве кремнеземистого компонента сырьевой силикатной смеси приводит к образованию более плотных кристаллических новообразований гидросиликата кальция, т.е. более прочного и морозостойкого бетона.

л

4

эо

&о

Полученные модификации кремнезема находятся в активной форме,поэтому взаимодействие кремнезема с известью и твердение бетона может про- Исходить при невысоких температурах (80-90°С). Рост прочности бетона во времени, в том числе при высокой влажности и в условиях попеременного замораживания и оттаивания объяс- няется продолжающимися во времени процессами физико-химического взаимодействия компонентов смеси, что и Предопределяет его долговечность и Эксплуатационную надежность.

В качестве обожженного диатомита можно использовать пылеотходы тер- молитового производства, образующиеся в результате выноса потоками горячего газа частиц материала в процес- е обжига термолитового гравия.

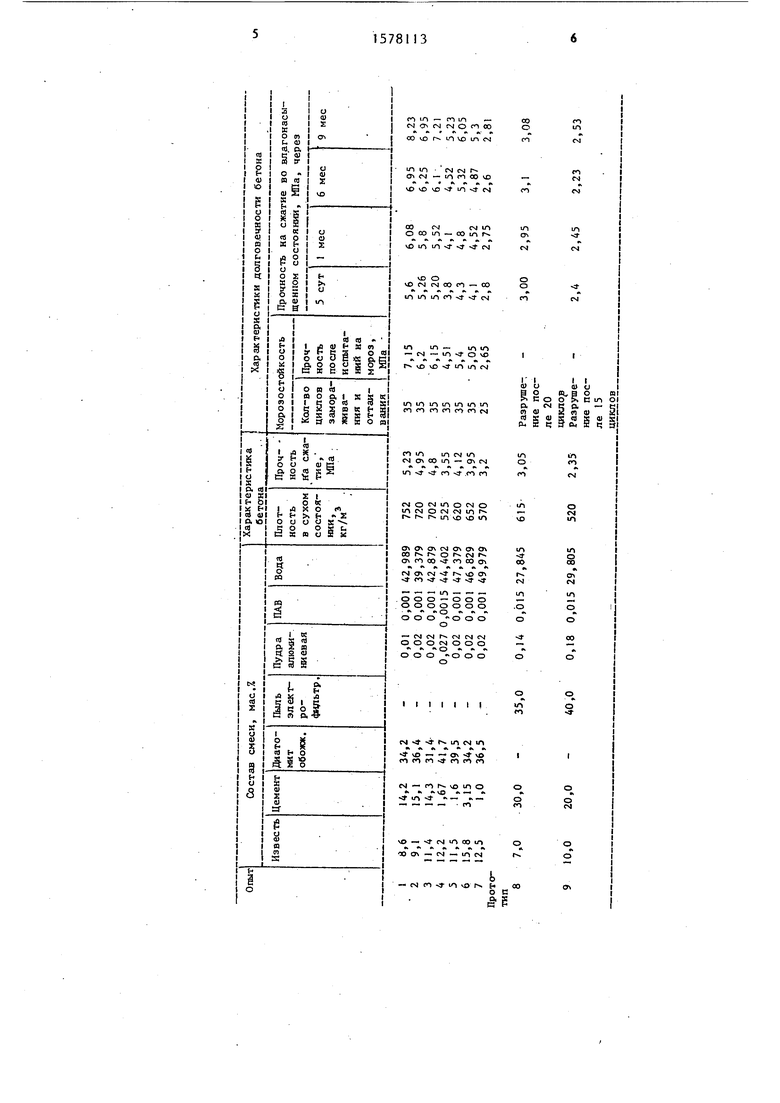

Пример. Для изготовления ячеистых бетонов производили помол Компонентов смеси. Обожженный диатомит размалывали до удельной поверх- Ности 6000-8000 см2/г, негашеную известь - до удельной поверхности 3500-5500 . Приготовленные компоненты загружали в смеситель в следующей последовательности: вода, обожженный диатомит, цемент, известь, алюминиевая пудра. Формование осуществляли с применением динамических воздействий, После набора бетоном необходимой сырцовой прочности про- изводили снятие горбушки и затем образцы подвергали тепловой обработке при атмосферном давлении.

.Конкретные примеры составов и физико-механические свойства полученных бетонов представлены в таблице,

У бетонов на известных составах, также как и обычных автоклавных ячеистых бетонов, прочность снижается с увеличением влажности, а в результа- те испытания на морозостойкость потерн прочности бетона составляют 5 - 20%, Использование предложенного

состава позволяет получить бетон, прочность которого во влагонасыщен-1- ном состоянии не уменьшается, а растет во времени, вследствие чего после испытания на морозостойкость бетон увеличивает свою прочность. Это говорит о высокой долговечности таких бетонов. Их применение позволяет повысить эксплуатационную надежность и срок службы ограждающих конструкций в помещениях с повышенной влажностью воздуха (промышленные, производственные сельскохозяйственные здания, подвальные помещения и т.д.), где в процессе эксплутации в бетоне возможно накопление влаги. При использовании в качестве обожженного диатомита пылевыноса термолитового производства утилизируются промышленные отходы, тем самым решается экологическая задача и снижается себестоимость ячеистого бетона.

Формула изобретен-и

Сырьевая смесь для изготовления ячеистого бетона,включающая известь цемент, кремнеземистый компонент, алюминиевую пудру, поверхностно-активное вещество и воду, отличающаяся тем, что, с целью повышения морозостойкости и роста прочности во времени, она содержит в качестве кремнеземистого компонента обожженный диатомит при следующем соотношении компонентов,мае,%: Известь8,6 - 15,8

Цемент1,6 - 15,1

Обожженный

диатомит31,4 - 41,7

Алюминиевая пудра 0,010 - 0,027 Поверхностно-активное

вещество 0,0010 - 0,015 ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления ячеистого бетона | 1987 |

|

SU1512959A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| КОМПОЗИЦИЯ ДЛЯ ЯЧЕИСТЫХ БЕТОНОВ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2003 |

|

RU2237642C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЯЧЕИСТОГО БЕТОНА | 1995 |

|

RU2114088C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| ПЕНОДИАТОМИТОВАЯ СЫРЬЕВАЯ СМЕСЬ | 2008 |

|

RU2379267C1 |

| Сырьевая смесь для приготовления пенобетона | 2017 |

|

RU2700741C2 |

Изобретение относится к промышленности строительных материалов и касается состава сырьевой смеси для изготовления ячеистых бетонов. Стеновые изделия, изготовленные из предлагаемой смеси, могут быть использованы при строительстве зданий различного назначения. Цель изобретения - повышение морозостойкости и роста прочности бетона во времени. Сырьевая смесь содержит следующие компоненты, мас.%: известь 8,6-15,8

цемент 1,6-15,1

обожженный диатомит 31,4-41,7

алюминиевая пудра 0,01-0,027

ПАВ 0,001-0,0015

вода остальное. При средней плотности ячеистого бетона 525-750 кг/м 3 морозостойкость составляет 35 циклов попеременного замораживания и оттаивания, прочность на сжатие после испытаний на мороз 4,5-7,15 МПа, прирост прочности бетона после изготовления во времени в водонасыщенном состоянии составляет через 5 сут, 1 мес., 6 мес. и 9 мес. соответственно 3-7, 14-16, 23-32 и 34-57%. 1 табл.

| Ячеистобетонная смесь | 1974 |

|

SU493447A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения ячеистого бетона | 1976 |

|

SU617423A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-15—Публикация

1988-08-01—Подача