Изобретение относится к металлообработке, предназначено для нагрева токопроводящих материалов путем прямого пропускания тока и может быть использовано при обработке проката давлением.

Цель изобретения - повышение качества нагрева путем обеспечения равномерности нагрева проката.

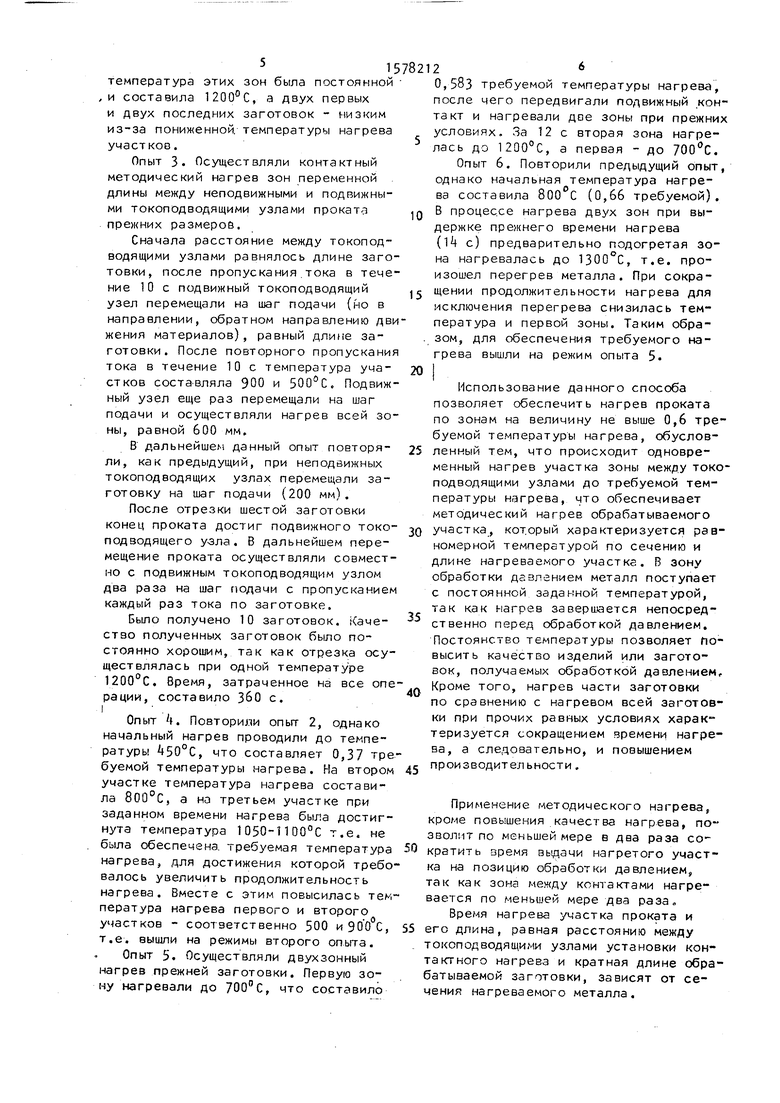

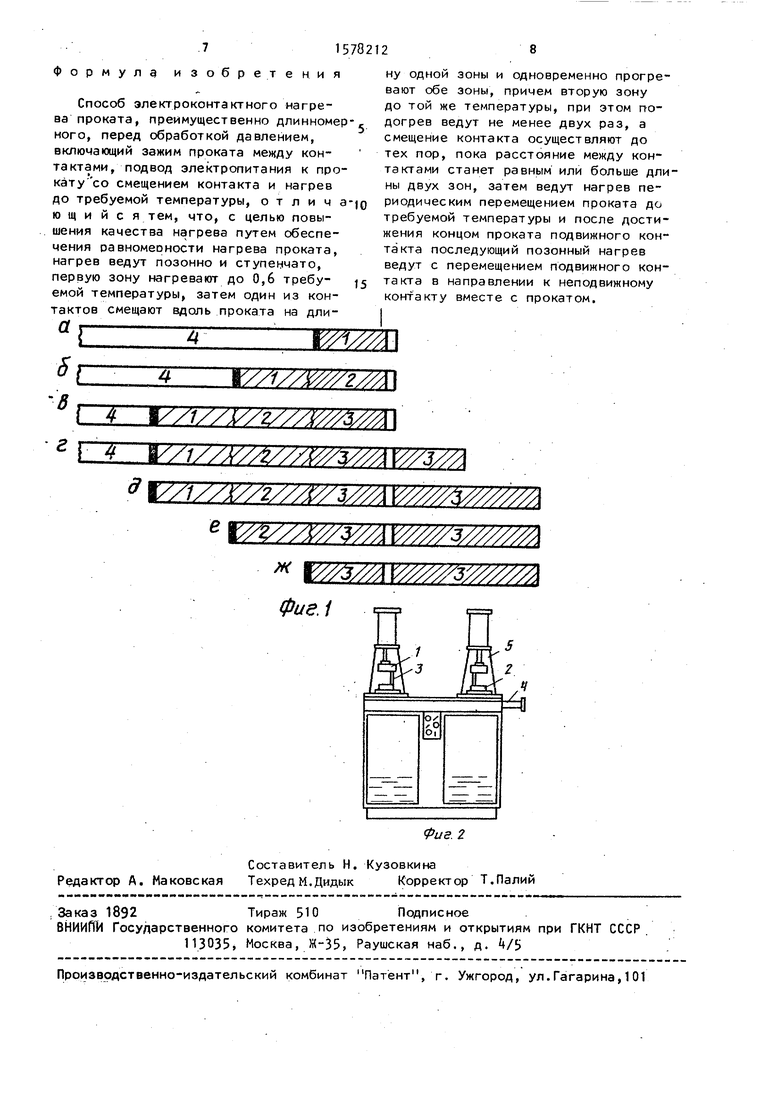

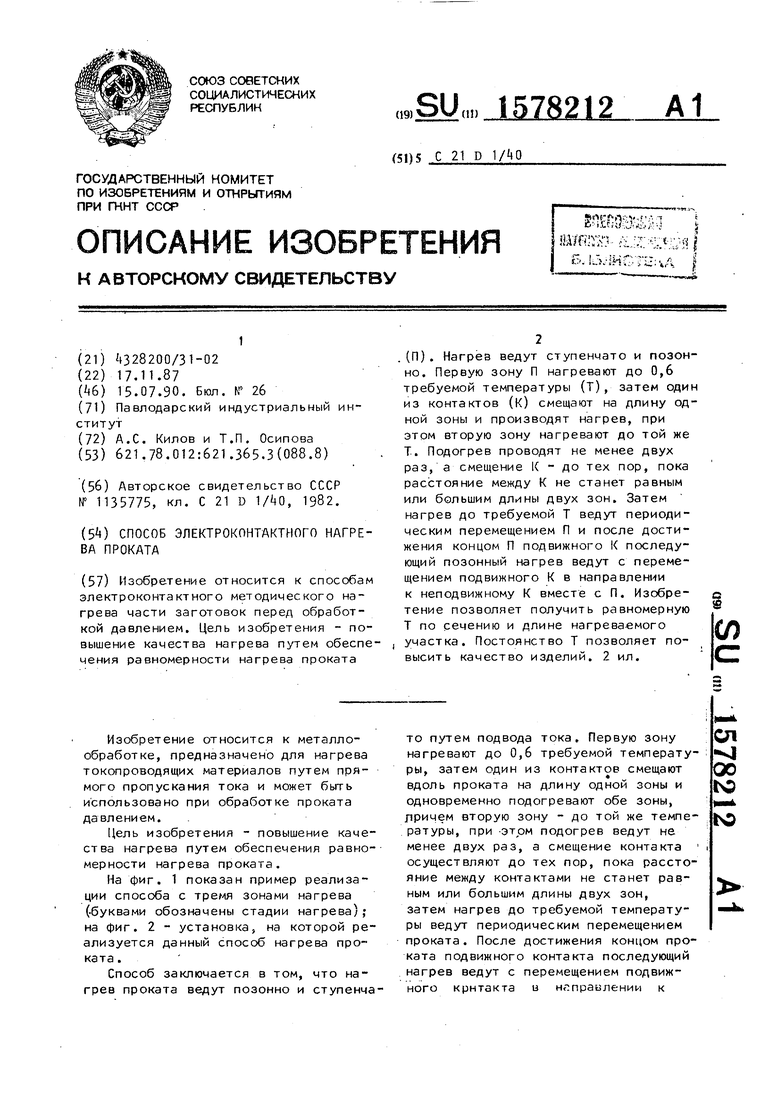

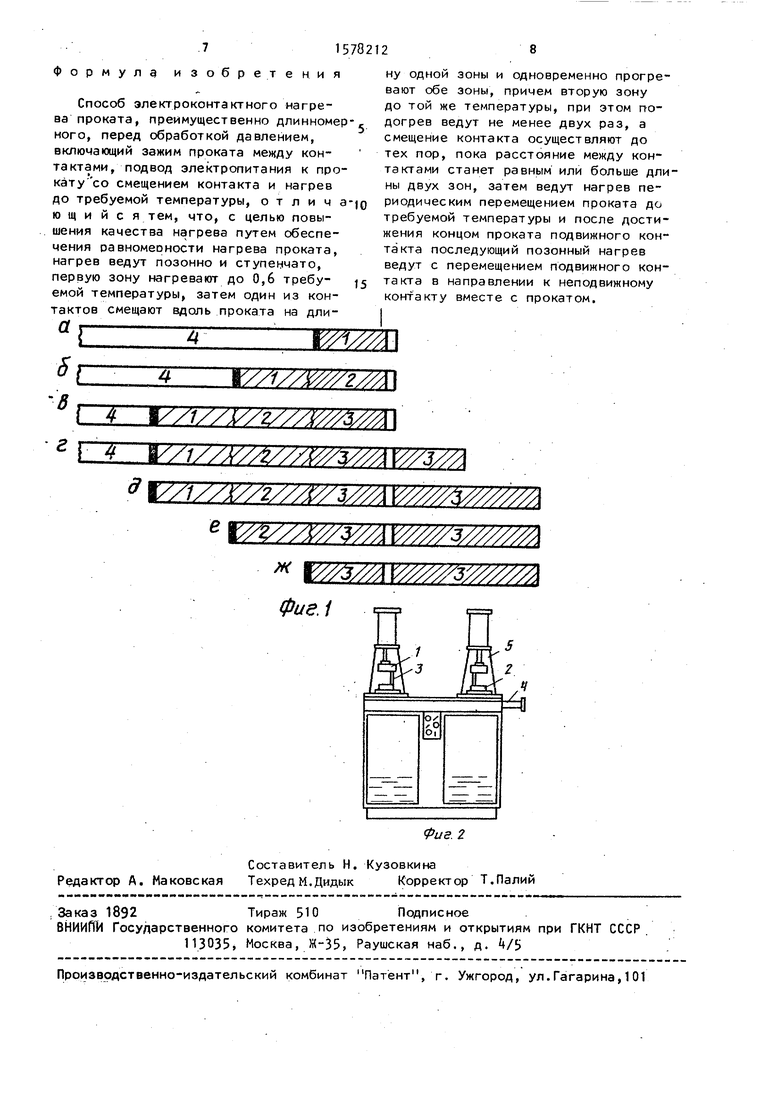

На фиг. 1 показан пример реализации способа с тремя зонами нагрева (буквами обозначены стадии нагрева); на фиг. 2 - установка, на которой реализуется данный способ нагрева проката .

Способ заключается в том, что нагрев проката ведут позонно и ступенчато путем подвода тока. Первую зону нагревают до 0,6 требуемой температуры, затем один из контактов смещают вдоль проката на длину одной зоны и одновременно подогревают обе зоны, причем вторую зону - до той же температуры, при этом подогрев ведут не менее двух раз, а смещение контакта осуществляют до тех пор, пока расстояние между контактами не станет равным или большим длины двух зон, затем нагрев до требуемой температуры ведут периодическим перемещением проката. После достижения концом проката подвижного контакта последующий нагрев ведут с перемещением подвижного крнтакта и направлении к

СП

J

00 1C

N9

неподвижному контакту вместе с прокатом.

Способ электроконтактного нагрева осуществляется следующим образом.

Прокат подается в нагревательную установку до зажатия в неподвижном контакте 1.

На стадии а контакты 1,2-охватывают заготовку, посредством пропускания тока заготовка нагревается до Q,k конечной температуры, время включения составляет 0,33 от общего времени нагрева, необходимого для нагрева до конечной температуры.

На стадии б токопрдводящий узел 3 с контактом 1 с помощью цилиндра 4 по направляющим перемещается в сторону заготовки. Контакты 1,2 зажимаются пропускается ток. Две зоны одновременно нагреваются до температуры, равной 0,Ь конечной температуры. Но так как первая зона уже имеет температуру 0,4 требуемой, то ее температура буде равной 0,75 конечной.

На стадии в узел 3 перемещается

на такое же расстояние, проводится нагрев сразу трех зон. По окончании вклю- чения зона 3 будет нагреваться до требуемой температуры, зона 2 - до 0,75 требуемой, а зона 1 - до 0, температуры нагрева.

На последующих стадиях г,д (стационарный процесс) контакты 1,2 не перемещаются, перемещается только прокат.3

Последняя стадия стационарного процесса (д) - конец проката достигает подвижного токопроводящего узла 3 и в дальнейшем перемещается вместе с ним к неподвижному узлу 5-после включений Впоследствии цикл повторяется.

Величина шага перемещения зависит от числа зон нагрева. Для двухзонного нагрева она составляет 0,5 расстояния

4

4

между токоподводами в крайнем положении.

Для трехзвенного нагрева каждое перемещение составляет 0,33 расстояния между контактами, а суммарное 10

25

J-5

20

35

8212

ет исключение концевого отхода при обработке конца проката, т.е. повышается коэффициент использования металла. Совпадение направления перемещения обеспечивает перемещение проката перемещающимся электроконтактом при завершении обработки заготовки.

Опыт 1. Осуществляли контактный нагрев круглого проката диаметром 20 мм и длиной 2 м из стали 5.

Требуемая температура нагрева 1200 С. Величина тока составляла ЗбОО А.

Продолжительность нагрева всей заготовки составила 300 с. Температура заготовки подводоохлаждаемыми контактами, ширина которых 50 мм, была ниже температуры всей заготовки и составляла 600-800 С. В процессе дальнейшей обработки давлением и разделки нагретого проката на мерные заготовки длиной по 200 мм было получено 9 заготовок, так как начальную подконтакт- ную часть проката (70 мм) пришлось удалить из-за низкой температуры. Температура последней (девятой) заготовки была близка к температуре конца проката и составила чество отрезки последних заготовок было ниже, чем у первых. В период нагрева проката кузнечно-прессовое оборудование простаивало и на все операции было затрачено 600 с.

Опыт 2. Осуществляли контактный нагрев проката прежних размеров (но не всей заготовки одновременно, а зонами 600 мм) между неподвижными токо- подводящими узлами, т.е. соответствующего трем заготовкам. Причем шаг подачи заготовки после нагрева до требуемой температуры соответствовал-длине получаемой заготовки, таким образом каждая нагреваемая зона как бы состояла из трех участков с разной темпе ратурой.

40

второго-1050°C. Ка45На первом участке температура составляла/- 500°С, на втором - 900°С, на третьем - 1200°С (требуемая температура нагрева) ,

Полная продолжительность нагрева

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ЗАГОТОВОК | 1992 |

|

RU2044781C1 |

| Способ нагрева заготовок в методической печи | 1989 |

|

SU1786352A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ НАГРЕВА ЗАГОТОВОК ПОД ДЕФОРМАЦИЮ | 1990 |

|

RU2063448C1 |

| Двухпозиционный агрегат для электроконтактной термообработки профильного проката | 1983 |

|

SU1068504A1 |

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281189C2 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ НАГРЕВА СТАЛЬНЫХ ЗАГОТОВОК ИЗ УГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПОД ПРОКАТКУ | 2000 |

|

RU2184786C2 |

| Многопозиционная электроконтактная установка | 1972 |

|

SU438718A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ЗАГОТОВОК | 1999 |

|

RU2151200C1 |

Изобретение относится к способам электроконтактного методического нагрева части заготовок перед обработкой давлением. Цель изобретения - повышение качества нагрева путем обеспечения равномерности нагрева проката (П). Нагрев ведут ступеньчато и позонно. Первую зону П нагревают до 0,6 требуемой температуры (Т), затем один из контактов (К) смещают на длину одной зоны и производят нагрев, при этом вторую зону нагревают до той же Т. Подогрев проводят не менее двух раз, а смещение К - до тех пор, пока расстояние между К не станет равным или большим длины двух зон. Затем нагрев до требуемой Т ведут периодическим перемещением П и после достижения концом П подвижного К последующий позонный нагрев ведут с перемещением подвижного К в направлении к неподвижному К вместе с П. Изобретение позволяет получить равномерную Т по сечению и длине нагреваемого участка. Постоянство Т позволяет повысить качество изделий. 2 ил.

0,66, т.е. больше 0,5 расстояния, для 50 участка зоны составляла 30 с, но так

четырехзонного нагрева - соответственно 0,25 и 0,75 и т.д. Таким образом, суммарное перемещение контакта всегда больше или равно 0,5 расстояния между контактами. Число же зон перемещения зависит от параметров нагреваемого проката.

Совпадение направления перемещения электроконтакта с прокатом обеспечивакак зона состоит из трех участков, то время выдачи нагретого участка составляет 10с. Учитывая то, что на грев последующих зон совмещен с об- работкой давлением нагретых зон, то время, затраченное на все операции, ставило 360 с.

Качество отрезки заготовок с 3 по 8 было одинаковым и хорошим, так как

температура этих зон была постоянной , и составила 1200°С, а двух первых и двух последних заготовок - низким из-за пониженной, температуры нагрева участков.

Опыт 3. Осуществляли контактный методический нагрев зон переменной длины между неподвижными и подвижными токоподводящими узлами проката прежних размеров.

Сначала расстояние между токопод- водящими узлами равнялось длине заготовки, после пропускания тока в течение 10 с подвижный токоподводящий узел перемещали на шаг подачи (но в направлении, обратном направлению движения материалов), равный длине заготовки. После повторного пропускания тока в течение 10 с температура участков составляла 900 и 500°С. Подвижный узел еще раз перемещали на шаг подачи и осуществляли нагрев всей зоны, равной 600 мм,

В дальнейшем данный опыт повторяли, как предыдущий, при неподвижных токоподводящих узлах перемещали заготовку на шаг подачи (200 мм).

После отрезки шестой заготовки конец проката достиг подвижного токо- подводящего узла. В дальнейшем перемещение проката осуществляли совместно с подвижным токоподводящим узлом два раза на шаг подачи с пропусканием каждый раз тока по заготовке.

Было получено 10 заготовок. Качество полученных заготовок было постоянно хорошим, так как отрезка осуществлялась при одной температуре 1200°С. Время, затраченное на все операции, составило 360 с.

10

15

20

25

30

35

40

0,583 требуемой тем после чего передвига такт и нагревали до условиях. За 12 с вт лась до 1200°С, а пе

Опыт 6. Повторили однако начальная те ва составила 800 С В процессе нагрева держке прежнего вре ( с) предваритель на нагревалась до 1 изошел перегрев мет щении продолжительн исключения перегрев пература и первой з зом, для обеспечени грева вышли на режи

Использование да позволяет обеспечит по зонам на величин буемой температуры ленный тем, что про менный нагрев участ подводящими узлами пературы нагрева, ч методический нагрев участка, который ха номерной температур длине нагреваемого обработки давлением с постоянной заданн так как нагрев заве ственно перед обраб Постоянство темпера высить качество изд вок, получаемых обр Кроме того, нагрев по сравнению с нагр ки при прочих равны теризуется сокращен ва, а следовательно

50

Опыт . Повторили опыт 2, однако начальный нагрев проводили до температуры 50°С, что составляет 0,37 требуемой температуры нагрева. На втором 45 производительности. участке температура нагрева составила 800°С, а на третьем участке при заданном времени нагрева была достигнута температура 1050-1100°С т.е. не была обеспечена требуемая температура нагрева, для достижения которой требовалось увеличить продолжительность нагрева. Вместе с этим повысилась тем™ пература нагрева первого и второго участков - соответственно 500 и90 0°С, т.е. вышли на режимы второго опыта.

Опыт 5. Осуществляли двухзонный нагрев прежней заготовки. Первую зону нагревали до 700°С, что составило

Применение методи кроме повышения каче зволит по меньшей мер кратить аремя выдачи ка на позицию обрабо так как зона между к вается по меньшей ме

Время нагрева уча 55 его длина, равная ра токоподводящими узла тактного нагрева и к батываемой заготовки чения нагреваемого м

8212

10

15

20

25

30

35

40

0,583 требуемой температуры нагрева, после чего передвигали подвижный контакт и нагревали дое зоны при прежних условиях. За 12 с вторая зона нагрелась до 1200°С, а первая - до 700°С.

Опыт 6. Повторили предыдущий опыт, однако начальная температура нагрева составила 800 С (0,66 требуемой). В процессе нагрева двух зон при выдержке прежнего времени нагрева ( с) предварительно подогретая зона нагревалась до 1300°С, т.е. произошел перегрев металла. При сокращении продолжительности нагрева для исключения перегрева снизилась температура и первой зоны. Таким образом, для обеспечения требуемого нагрева вышли на режим опыта 5.

Использование данного способа позволяет обеспечить нагрев проката по зонам на величину не выше 0,6 требуемой температуры нагрева, обусловленный тем, что происходит одновременный нагрев участка зоны между токо- подводящими узлами до требуемой температуры нагрева, что обеспечивает методический нагрев обрабатываемого участка, который характеризуется равномерной температурой по сечению и длине нагреваемого участке. В зону обработки давлением металл поступает с постоянной заданной температурой, так как нагрев завершается непосредственно перед обработкой давлением. Постоянство температуры позволяет Повысить качество изделий или заготовок, получаемых обработкой давлением. Кроме того, нагрев части заготовки по сравнению с нагревом всей заготовки при прочих равных условиях характеризуется сокращением времени нагрева, а следовательно, и повышением

45 производительности.

производительности.

Применение методического нагрева, кроме повышения качества нагрева, позволит по меньшей мере в два раза сократить аремя выдачи нагретого участка на позицию обработки давлением, так как зона между контактами нагревается по меньшей мере два раза

Время нагрева участка проката и его длина, равная расстоянию между токоподводящими узлами установки контактного нагрева и кратная длине обрабатываемой заготовки, зависят от сечения нагреваемого металла.

Формула изобретения

Способ электроконтактного нагрева проката, преимущественно длинноме ного, перед обработкой давлением, включающий зажим проката между контактами, подвод электропитания к про кату со смещением контакта и нагрев до требуемой температуры, от л и ч ю щ и и с я тем, что, с целью повышения качества нагрева путем обеспечения равномеоности нагрева проката, нагрев ведут позонно и ступенчато, первую зону нагревают до 0,6 требу- емой температуры, затем один из контактов смещают вдоль проката на длиа

W

L

w/7i77Z%7z/m

б

4 у71771/7г///У///з/т

ч /i/7x7/v7/%Zb v/73Z5

9 /7177Х/727//%7з7/7Л Y//////W//////A

7/W7W/AW/77/3/77/777/

У//3//ЛУ7777737777777А Фие.1

ну одной зоны и одновременно прогревают обе зоны, причем вторую зону до той же температуры, при этом подогрев ведут не менее двух раз, а смещение контакта осуществляют до тех пор, пока расстояние между контактами станет равным или больше длины двух зон, затем ведут нагрев периодическим перемещением проката до требуемой температуры и после достижения концом проката подвижного контакта последующий позонный нагрев ведут с перемещением подвижного контакта в направлении к неподвижному контакту вместе с прокатом.

| Способ электроконтактного нагрева изделий | 1982 |

|

SU1135775A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-15—Публикация

1987-11-17—Подача